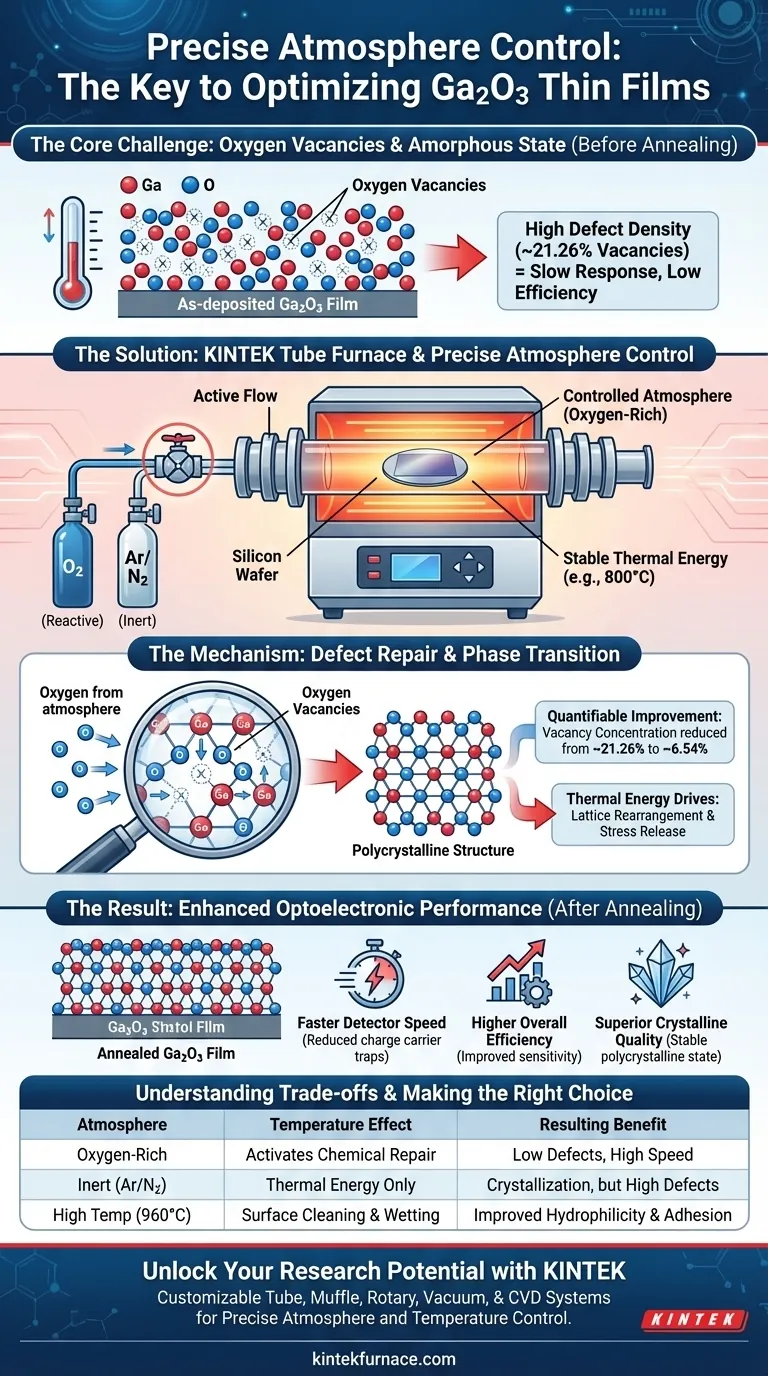

Eine präzise Atmosphärenkontrolle ist der entscheidende Faktor für die Optimierung der elektrischen Eigenschaften von Galliumoxid (Ga2O3)-Dünnschichten. In einem Röhrenofen ermöglicht diese Fähigkeit die Einführung spezifischer reaktiver Gase, wie z. B. Sauerstoff, anstatt das Material einfach nur im Vakuum oder in inerter Luft zu erhitzen. Durch das Glühen des Films in einer sauerstoffreichen Umgebung nimmt die Atmosphäre aktiv an der chemischen Rekonstruktion des Materials teil.

Der Kernwert der Atmosphärenkontrolle liegt im "Defekt-Engineering". Durch die Bereitstellung einer externen Quelle von Sauerstoffatomen ermöglicht der Ofen die Reparatur von atomaren Defiziten im Film, wodurch die Defektkonzentrationen erheblich reduziert werden, um die Empfindlichkeit und Geschwindigkeit des Endgeräts zu verbessern.

Der Mechanismus der Defektreparatur

Die Rolle reaktiver Gase

Standardmäßige Heizungen liefern Energie, aber die Atmosphärenkontrolle liefert die notwendigen chemischen Komponenten. Beim Glühen von Ga2O3 schafft die Einführung von Sauerstoffgas eine reaktive Umgebung um den Dünnschicht.

Füllen von Sauerstoffleerstellen

Als abgeschiedene Ga2O3-Filme leiden oft unter einer hohen Konzentration von Sauerstoffleerstellen – Stellen im Kristallgitter, an denen Sauerstoffatome fehlen. Während des Glühprozesses wandern Sauerstoffatome aus der kontrollierten Atmosphäre in den Film.

Quantifizierbare Verbesserungen

Diese Wechselwirkung füllt effektiv die Leerstellendefekte auf. Zum Beispiel kann das Glühen in einer Sauerstoffatmosphäre die Sauerstoffleerstellenkonzentration von etwa 21,26 % auf 6,54 % reduzieren.

Auswirkungen auf die optoelektronische Leistung

Verbesserung der Detektorgeschwindigkeit

Sauerstoffleerstellen wirken als "Fallen" für Ladungsträger, was die elektrische Reaktion eines Materials verlangsamen kann. Durch die signifikante Reduzierung dieser Defekte erleichtert das Material eine schnellere Elektronenbewegung.

Steigerung der Gesamteffizienz

Die Reduzierung von Defekten führt zu einer direkten Verbesserung der Leistung von optoelektronischen Detektoren. Geräte, die aus diesen optimierten Filmen hergestellt werden, weisen schnellere Reaktionszeiten und eine höhere Gesamteffizienz auf.

Die Rolle der thermischen Energie

Während die Atmosphäre die Chemie steuert, steuert die Temperatur die Struktur.

Phasenübergang

Der Röhrenofen liefert die stabile thermische Umgebung (z. B. 800 °C), die notwendig ist, um den Film von einem amorphen Zustand in einen polykristallinen Zustand umzuwandeln.

Gitterumlagerung

Konstante hohe Temperaturen liefern die kinetische Energie, die für die Migration von Gallium- und Sauerstoffatomen erforderlich ist. Dies ermöglicht es ihnen, sich in die richtigen Gitterpositionen umzulagern, interne Spannungen abzubauen und die kristalline Qualität zu verbessern.

Verständnis der Kompromisse

Das Risiko inerter Atmosphären

Wenn Sie ausschließlich inerte Gase wie Argon oder Stickstoff ohne Sauerstoff verwenden, liefern Sie thermische Energie für die Kristallisation, aber reparieren die Sauerstoffdefizite nicht. Dies kann zu einem kristallinen Film führen, der aufgrund der hohen Defektdichte immer noch schlechte elektrische Eigenschaften aufweist.

Ausgleich von thermischen und atmosphärischen Anforderungen

Es ist entscheidend, Temperatur und Gasfluss auszugleichen. Hohe Temperaturen (z. B. 960 °C für LAO-Substrate) sind hervorragend für die Oberflächenreinigung und Benetzung geeignet, aber die spezifische Atmosphäre muss auf die chemischen Bedürfnisse des Materials zugeschnitten sein, um unerwünschte Zersetzung oder Oberflächenreaktionen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie Ihren Röhrenofen effektiv nutzen, stimmen Sie Ihre Einstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Detektionsgeschwindigkeit liegt: Priorisieren Sie eine sauerstoffreiche Atmosphäre, um Sauerstoffleerstellendefekte im Kristallgitter aggressiv zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Kristallstruktur liegt: Konzentrieren Sie sich auf die Aufrechterhaltung einer stabilen, konstanten Temperatur (z. B. 800 °C), um einen vollständigen Phasenübergang von amorph zu polykristallin zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Substratvorbereitung liegt: Nutzen Sie höhere Temperaturen (z. B. 960 °C), um die Hydrophilie und Haftung zu verbessern und sicherzustellen, dass die Vorläuferlösung die Oberfläche gleichmäßig benetzt.

Die Beherrschung des Zusammenspiels zwischen reaktiver Atmosphäre und thermischer Stabilität ist der einzige Weg, das volle Potenzial von Galliumoxid-Dünnschichten auszuschöpfen.

Zusammenfassungstabelle:

| Parameter | Einfluss auf Ga2O3-Film | Ergebnisnutzen |

|---|---|---|

| Sauerstoffatmosphäre | Reduziert Leerstellen von ca. 21,26 % auf 6,54 % | Schnellere Elektronenbewegung & höhere Empfindlichkeit |

| Thermische Stabilität (800 °C) | Phasenübergang (amorph zu polykristallin) | Verbesserte kristalline Qualität & Spannungsabbau |

| Inerte Atmosphäre | Liefert nur thermische Energie | Repariert keine chemischen Sauerstoffdefizite |

| Hohe Temperatur (960 °C) | Oberflächenbenetzung und -reinigung | Verbesserte Hydrophilie und Filmadhäsion |

Schöpfen Sie das volle Potenzial Ihrer Dünnschichtforschung aus

Präzise Kontrolle über Ihre thermische Umgebung ist der Unterschied zwischen einer fehlgeschlagenen Probe und einem Durchbruch. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Atmosphären- und Temperaturanforderungen zu erfüllen.

Ob Sie Defekte in Ga2O3 entwickeln oder komplexe polykristalline Strukturen optimieren, unsere Labor-Hochtemperaturöfen bieten die Stabilität und Präzision bei reaktiven Gasen, die Ihr Projekt erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenbedürfnisse zu besprechen und erfahren Sie, wie unsere Expertise Ihre Materialwissenschaftsinnovationen beschleunigen kann.

Visuelle Anleitung

Referenzen

- Wen-Jie Chen, Qing‐Chun Zhang. Influence of annealing pretreatment in different atmospheres on crystallization quality and UV photosensitivity of gallium oxide films. DOI: 10.1039/d3ra07568k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum wird ein Festbett-Rohrreaktor für den In-situ-Reduktionsprozess verwendet? Steigerung der Katalysatoraktivierungseffizienz

- Wie trägt das Gasregelsystem eines Rohrofens zur Umwandlung von Ni-MOF in NiO/Ni@C bei?

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie werden Rohröfen in der Nanotechnologie eingesetzt? Unerlässlich für die präzise Synthese von Nanomaterialien

- Welche Rolle spielt eine Rohröfen bei der Umwandlung von Schlamm in Biokohle? Beherrschen Sie präzise thermische Pyrolyse

- Was sind die Vorteile von Mikrowellen-Rohröfen? Erreichen Sie eine schnelle, gleichmäßige und effiziente Materialverarbeitung

- Welche technischen Herausforderungen sind mit dem Cracken im Rohrofen verbunden? Zentrale Fragen & Lösungen

- Welche Kernfunktionen erfüllt eine Hochtemperatur-Rohröfen? Beherrschung der In-situ-Karbothermischen Reduktion