Der Rohröfen dient als präziser thermischer Reaktor, der zur Umwandlung von entwässertem Kondensationsschlamm in aktivierte Biokohle erforderlich ist. Er bietet eine versiegelte Hochtemperaturumgebung, in der organische Materie chemisch zersetzt und nicht verbrannt wird, ein Prozess, der als Pyrolyse bekannt ist. Durch die Aufrechterhaltung einer inerten Atmosphäre und die strenge Regulierung der Wärme verwandelt der Ofen flüchtige Abfälle in ein stabiles, poröses Kohlenstoffsubstrat.

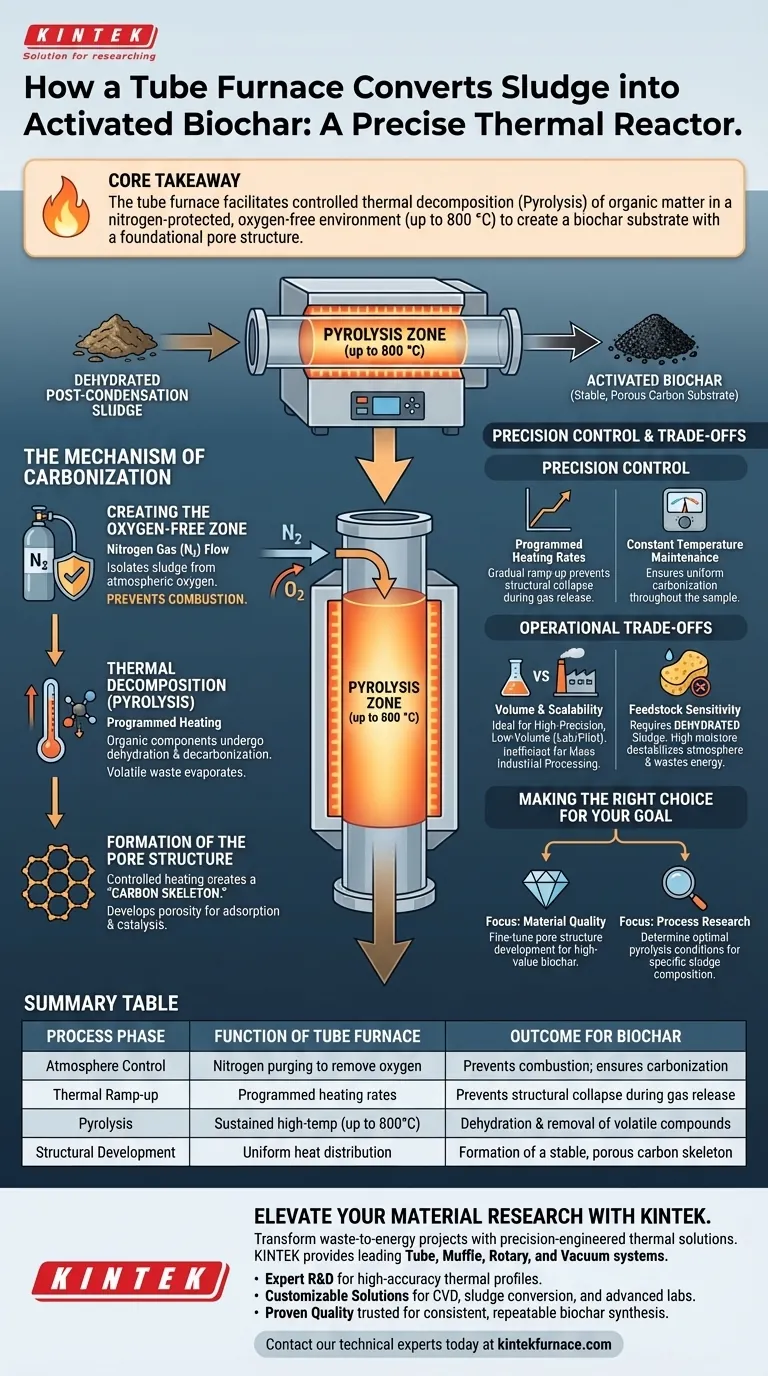

Kernbotschaft Der Rohröfen ermöglicht die Karbonisierung von Schlamm durch Aufrechterhaltung einer stickstoffgeschützten, sauerstofffreien Atmosphäre bei Temperaturen bis zu 800 °C. Seine Hauptfunktion besteht darin, die kontrollierte thermische Zersetzung organischer Materie zu ermöglichen, was zu einem Biokohlesubstrat mit einer grundlegenden Porenstruktur führt, die für eine weitere Aktivierung geeignet ist.

Der Mechanismus der Karbonisierung

Die Umwandlung von Schlamm in Biokohle ist keine einfache Verbrennung; es ist eine komplexe thermochemische Umwandlung. Der Rohröfen bietet die spezifischen Bedingungen, die erforderlich sind, um diese Veränderung voranzutreiben.

Schaffung der sauerstofffreien Zone

Die wichtigste Rolle des Rohröfens besteht darin, den Schlamm von Luftsauerstoff zu isolieren.

Durch kontinuierliches Einleiten von Stickstoffgas durch das Rohr schafft der Ofen eine schützende, inerte Umgebung.

Ohne diesen Ausschluss von Sauerstoff würden die hohen Prozesstemperaturen dazu führen, dass der Schlamm zu Asche verbrennt, anstatt zu Biokohle zu karbonisieren.

Thermische Zersetzung (Pyrolyse)

Sobald die inerte Atmosphäre hergestellt ist, wendet der Ofen eine programmgesteuerte Erwärmung an, um die Pyrolyse voranzutreiben.

Wenn die Temperatur steigt – oft bis zu 800 °C – durchlaufen die organischen Bestandteile im entwässerten Schlamm Dehydrierung und Decarbonisierung.

Diese Hitze zwingt flüchtige Verbindungen zur Verdampfung und hinterlässt das starre Kohlenstoffmaterial.

Bildung der Porenstruktur

Das Ergebnis dieser kontrollierten Erwärmung ist die Schaffung eines "Kohlenstoffgerüsts".

Der Rohröfen erleichtert die Entwicklung einer anfänglichen Porenstruktur im Restmaterial.

Diese Porosität ist das bestimmende Merkmal von Biokohle und dient als physikalische Grundlage, die das Material für Adsorptions- oder katalytische Anwendungen wirksam macht.

Die Bedeutung der präzisen Steuerung

Die Verarbeitung von Schlamm erfordert genaue Parameter, um sicherzustellen, dass die resultierende Biokohle konsistente Eigenschaften aufweist. Der Rohröfen bietet im Vergleich zu offenen oder weniger regulierten Heizmethoden eine überlegene Kontrolle.

Programmierte Heizraten

Der Ofen ermöglicht spezifische Aufheizraten, die steuern, wie schnell der Schlamm auf die Zieltemperatur gebracht wird.

Diese allmähliche Erhöhung ist entscheidend, um einen strukturellen Kollaps des Materials während der schnellen Gasfreisetzung zu verhindern.

Konstante Temperaturhaltung

Sobald die Zieltemperatur erreicht ist, hält der Ofen eine strenge thermische Stabilität aufrecht.

Das Halten des Materials bei konstanter Temperatur stellt sicher, dass die Karbonisierung über die gesamte Probe hinweg gleichmäßig erfolgt.

Diese Konsistenz ermöglicht die gründliche Umwandlung von Abfallschlamm in ein hochwertiges Biokohlesubstrat.

Verständnis der Kompromisse

Obwohl Rohröfen eine außergewöhnliche Kontrolle für die Biokohleproduktion bieten, gibt es betriebliche Einschränkungen zu beachten.

Volumen und Skalierbarkeit

Rohröfen sind hauptsächlich für hochpräzise, geringvolumige Verarbeitungen konzipiert.

Sie sind ideal für die Laborforschung oder Pilotversuche, können aber für die industrielle Massenverarbeitung großer Tonnagen von Schlamm ineffizient sein.

Rohmaterialempfindlichkeit

Die Effizienz des Rohröfens hängt stark vom Zustand des Eingangsmaterials ab.

Wie die Anforderung von "entwässertem" Schlamm impliziert, ist der Ofen nicht dafür ausgelegt, rohen Schlamm mit hohem Feuchtigkeitsgehalt effizient zu verarbeiten; überschüssiges Wasser erfordert erhebliche Energie zur Verdampfung und kann die innere Atmosphäre destabilisieren.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Rohröfens bei der Biokohleumwandlung zu maximieren, richten Sie seine Fähigkeiten an Ihren spezifischen Projektanforderungen aus.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Nutzen Sie die programmierbaren Heizraten des Ofens, um die Entwicklung der Porenstruktur fein abzustimmen und hochwertige Biokohle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozessforschung liegt: Nutzen Sie die präzise Temperatur- und Atmosphärenkontrolle, um die genauen optimalen Pyrolysebedingungen für Ihre spezifische Schlammzusammensetzung zu ermitteln.

Der Rohröfen ist das wesentliche Werkzeug, um variable organische Abfälle durch präzise Umweltkontrolle in ein konsistentes, strukturell stabiles Kohlenstoffmaterial zu verwandeln.

Zusammenfassungstabelle:

| Prozessphase | Funktion des Rohröfens | Ergebnis für Biokohle |

|---|---|---|

| Atmosphärenkontrolle | Stickstoffspülung zur Entfernung von Sauerstoff | Verhindert Verbrennung; gewährleistet Karbonisierung über Verbrennung |

| Thermische Aufheizung | Programmierte Heizraten | Verhindert strukturellen Kollaps während der Gasfreisetzung |

| Pyrolyse | Anhaltend hohe Temperatur (bis zu 800 °C) | Dehydrierung und Entfernung flüchtiger organischer Verbindungen |

| Strukturentwicklung | Gleichmäßige Wärmeverteilung | Bildung eines stabilen, porösen Kohlenstoffgerüsts |

Erweitern Sie Ihre Materialforschung mit KINTEK

Transformieren Sie Ihre Abfall-zu-Energie-Projekte mit präzisionsgefertigten thermischen Lösungen. KINTEK bietet branchenführende Rohr-, Muffel-, Dreh- und Vakuumsysteme, die für die strengen Anforderungen der Pyrolyse- und Karbonisierungsforschung entwickelt wurden.

Warum mit KINTEK zusammenarbeiten?

- Experten F&E: Unsere Öfen sind für hochgenaue thermische Profile und stabile Inertatmosphären ausgelegt.

- Anpassbare Lösungen: Maßgeschneiderte Systeme für CVD, Schlammkonvertierung und fortschrittliche Hochtemperaturanforderungen im Labor.

- Bewährte Qualität: Von Forschern vertraut, um konsistente, wiederholbare Ergebnisse bei der Biokohlesynthese zu liefern.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten, anpassbaren Ofen für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Barbara Pieczykolan. Investigation of Adsorption Kinetics and Isotherms of Synthetic Dyes on Biochar Derived from Post-Coagulation Sludge. DOI: 10.3390/ijms26167912

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Arten von Atmosphären kann ein horizontaler Elektroofen steuern? Materialverarbeitung mit Präzision meistern

- Wie erreicht ein Mehrrohr-Pyrolyseofen eine präzise Temperaturregelung? Erläuterung von fortschrittlicher Hardware und PID-Logik

- Welche Materialien werden für die Kammer und die Isolierung in Dreizonen-Spaltrohröfen verwendet?Entdecken Sie Lösungen für Hochtemperaturen

- Wie wird eine Probe in einen Graphitofen eingebracht? Meistern Sie die präzise Analyse mit Expertentechniken

- Welche Rolle spielt eine Röhrenofen bei der Umwandlung von Vorläufern in mikrowellenabsorbierende Fe-CN@CoCN? Experten-Einblicke

- Warum eine Röhrenofen für die TiO2–TiN/S-Wärmebehandlung verwenden? Perfekte Schwefeleinbringung und Reinheit erzielen

- Wie funktioniert eine Quarz-Unterkammer? Erhöhen Sie die Sinterreinheit und -stabilität bis zu 1300 °C

- Warum sind versiegelte Quarzrohre und Gassteuerung für das Wachstum von TiO2-Nanodrähten entscheidend? Meistere Präzision in der Dampfphasensynthese