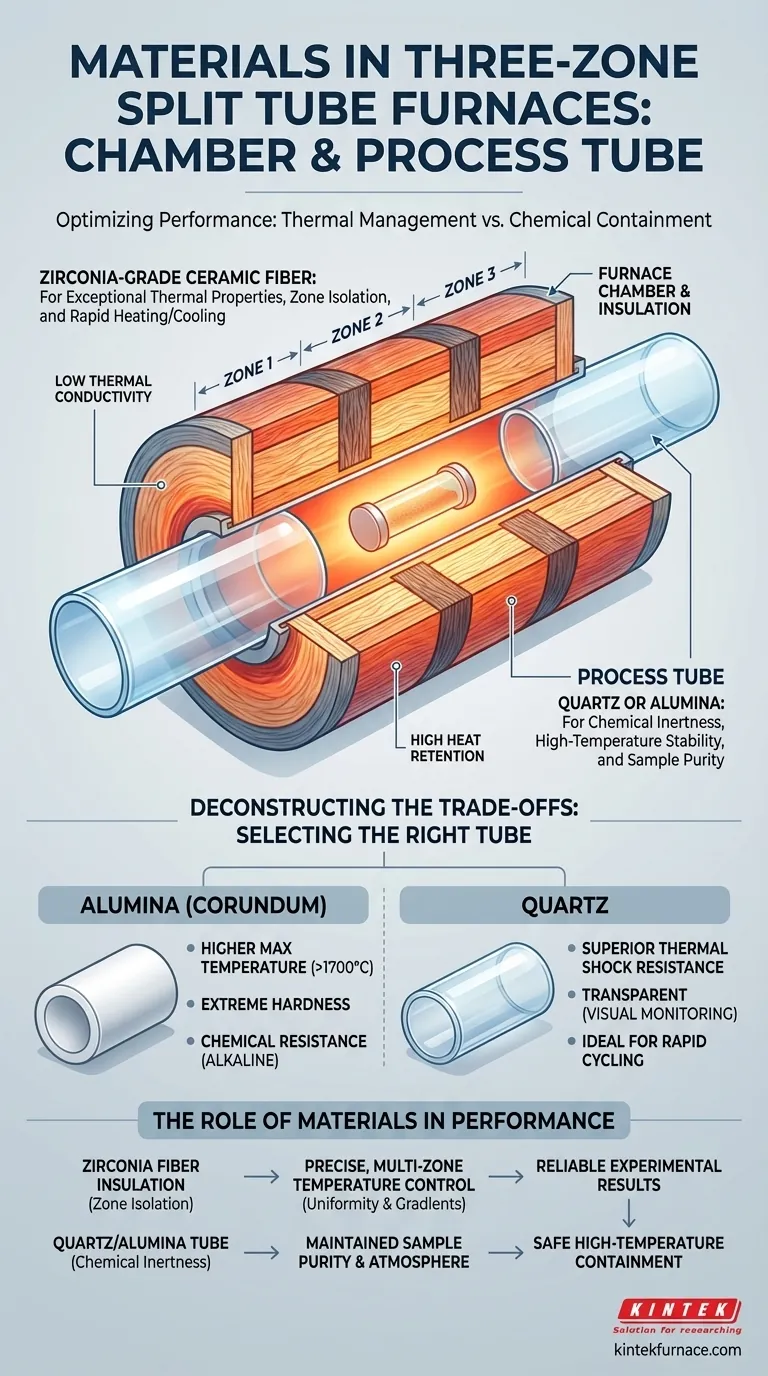

Bei Dreizonen-Spaltrohröfen werden spezielle Materialien für die Kammern und die Isolierung verwendet, um hohen Temperaturen standzuhalten und gleichzeitig eine gleichmäßige Wärmeverteilung zu gewährleisten.Für die Kammer wird in der Regel ein Hochtemperatur-Keramikfasermaterial aus Zirkoniumdioxid verwendet, das für seine Langlebigkeit und Hitzebeständigkeit bekannt ist.Zur Isolierung verwenden diese Öfen hochwertiges Wärmedämmmaterial aus Keramikfasern in Zirkoniumdioxid-Qualität, das eine hervorragende Temperaturgleichmäßigkeit in den drei Zonen gewährleistet.Diese Materialien werden aufgrund ihrer Fähigkeit, extreme Hitze (bis zu 1800°C in einigen Modellen) zu bewältigen, und ihrer Kompatibilität mit präzisen thermischen Kontrollsystemen ausgewählt.Das geteilte Design ermöglicht einen einfachen Zugang zur Kammer, während diese kritischen thermischen Eigenschaften erhalten bleiben.

Die wichtigsten Punkte werden erklärt:

-

Materialzusammensetzung der Kammer

- Keramikfasern aus Hochtemperatur-Zirkoniumdioxid sind das Hauptmaterial für die Kammer.

- Dieses Material bietet eine außergewöhnliche thermische Stabilität bei extremen Temperaturen (1200-1800°C).

- Der Zirkoniumdioxid-Gehalt erhöht die Beständigkeit gegen Temperaturschocks und chemische Korrosion.

-

Isolationssystem

- Hochwertige Wärmedämmung aus Keramikfasern in Zirkoniumdioxid-Qualität umgibt die Kammer.

- Die mehrschichtige Konstruktion schafft effektive thermische Barrieren zwischen den Zonen.

- Hält Temperaturunterschiede von nur ±1°C innerhalb jeder Zone aufrecht.

-

Leistungsmerkmale des Materials

- Geringe Wärmeleitfähigkeit minimiert den Wärmeverlust zwischen den Zonen.

- Die hochreine Zusammensetzung verhindert eine Kontamination der Proben.

- Ausgezeichnete Temperaturwechselbeständigkeit ermöglicht schnelle Temperaturwechsel.

-

Integration der Konstruktion

- Die Konfiguration mit geteilten Rohren bewahrt die Materialintegrität und ermöglicht gleichzeitig den Zugang zur Kammer.

- Die Materialien sind so ausgewählt, dass sie mit verschiedenen Heizelementen (Kanthal, SiC, MoSi2) funktionieren.

- Kompatibel mit Vakuumbetrieb bei Verwendung in Reaktor für die chemische Gasphasenabscheidung Anwendungen.

-

Anpassungsmöglichkeiten

- Die Materialstärke kann je nach Temperaturanforderungen angepasst werden.

- Für spezielle Anwendungen können zusätzliche Aluminiumoxidbeschichtungen aufgebracht werden.

- Der modulare Aufbau ermöglicht den Austausch einzelner Zonenkomponenten.

-

Betriebliche Erwägungen

- Die Materialien bleiben auch bei längerem Betrieb bei hohen Temperaturen stabil.

- Widerstandsfähig gegen thermischen Abbau durch häufige Heiz-/Kühlzyklen.

- Kompatibel mit verschiedenen Atmosphären (inert, reduzierend, Vakuum).

Die Auswahl dieser fortschrittlichen keramischen Materialien unterstützt direkt die Fähigkeit des Ofens, eine präzise Temperaturkontrolle über mehrere Zonen hinweg aufrechtzuerhalten, was für Anwendungen wie die Halbleiterverarbeitung und die Forschung an fortschrittlichen Materialien entscheidend ist.Ihre thermischen Eigenschaften tragen auch zur Energieeffizienz bei, da sie den Wärmeverlust an die Umgebung minimieren.

Zusammenfassende Tabelle:

| Bauteil | Werkstoff | Wichtige Eigenschaften |

|---|---|---|

| Kammer | Keramikfaser in Zirkoniumdioxid-Qualität | Hohe thermische Stabilität (1200-1800°C), Stoß-/Korrosionsfestigkeit, geringe Verschmutzung |

| Isolierung | Keramikfaser in Zirkoniumdioxid-Qualität (mehrlagig) | ±1°C Gleichmäßigkeit, niedrige Wärmeleitfähigkeit, vakuumtauglich |

| Konstruktionsmerkmale | Konfiguration mit geteilten Rohren | Einfacher Zugang, modulare Komponenten, anpassbare Stärken/Beschichtungen |

Rüsten Sie Ihr Labor mit präzisionsgefertigten Drei-Zonen-Öfen auf!

Die fortschrittlichen Hochtemperaturlösungen von KINTEK kombinieren modernste Zirkoniumdioxid-Keramik mit robusten Split-Tube-Designs für eine unvergleichliche thermische Kontrolle.Egal, ob Sie mit Halbleiterverarbeitung, CVD-Anwendungen oder Materialforschung arbeiten, unsere Öfen bieten:

- ±1°C Gleichförmigkeit über Zonen hinweg

- 1800°C-Fähigkeit mit stoßfesten Materialien

- Kundenspezifische Konfigurationen für Vakuum-/Inert-Atmosphären

Kontaktieren Sie noch heute unsere Experten um Ihre spezifischen Anforderungen zu besprechen oder unsere kundenspezifischen Ofenlösungen .

Produkte, nach denen Sie vielleicht suchen:

Hochtemperaturbeobachtungsfenster für Vakuumsysteme

Präzisionsvakuumdurchführungen für die Ofenelektronik

Heizelemente aus Siliziumkarbid für extreme Umgebungen

Vakuumventile für die Ofengassteuerung

Keramisch isolierte Vakuum-Wärmebehandlungsöfen

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung