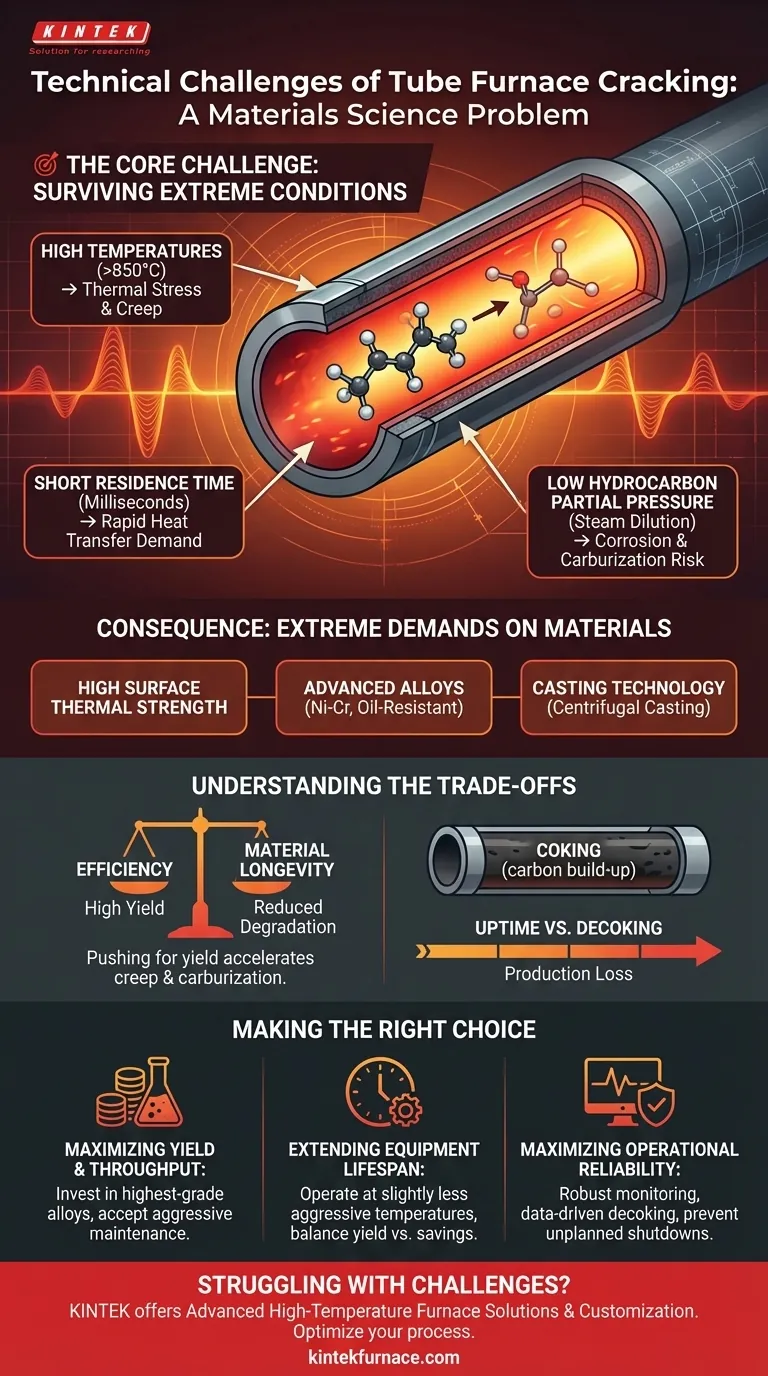

Das Cracken im Rohrofen ist mit verschiedenen technischen Herausforderungen verbunden, vor allem in Bezug auf Materialbeschränkungen, Prozessbedingungen und Betriebseffizienz. Zu den Hauptproblemen gehören der Bedarf an speziellen Hochtemperaturlegierungen, die den rauen Bedingungen standhalten, die Verkokung schwerer Materialien, die die Produktivität verringert, und das Gleichgewicht zwischen Spalttiefe und Rohstoffausnutzung. Fortgeschrittene Technologien wie Vakuumsysteme und effiziente Kühlung können einige Herausforderungen mildern, aber die Materialauswahl und die Zuverlässigkeit der Lieferanten bleiben entscheidende Faktoren bei der Optimierung der Leistung von Rohrofen für Crackanwendungen.

Die wichtigsten Punkte erklärt:

-

Anforderungen an Hochtemperaturwerkstoffe

- Rohröfen zum Cracken erfordern aufgrund der extremen Prozessbedingungen (hohe Temperatur, kurze Verweilzeit, niedriger Kohlenwasserstoffpartialdruck) ölbeständige Rohre aus Hochtemperaturlegierungen.

- Eine fortschrittliche Gussrohrtechnologie ist unerlässlich, um die Anforderungen an die thermische Oberflächenbeständigkeit zu erfüllen.

- Die chemische Kompatibilität ist von entscheidender Bedeutung; Tonerde-Keramikrohre bieten Beständigkeit gegen Säuren/Laugen, müssen jedoch für bestimmte Anwendungen geprüft werden.

-

Verkokungsherausforderungen bei schweren Materialien

-

Die Verkokung von schwerem Einsatzmaterial verkürzt die Arbeitszyklen und verringert die Risstiefe, was zu folgenden Ergebnissen führt:

- Leichtere Verkokungsablagerungen

- Verkürzte produktive Ofenzeit

- Beschleunigter Verschleiß von Ofenrohren und Komponenten

- Dies wirkt sich negativ auf die Rohstoffausnutzung aus und erhöht minderwertige Nebenprodukte wie Schweröl.

-

Die Verkokung von schwerem Einsatzmaterial verkürzt die Arbeitszyklen und verringert die Risstiefe, was zu folgenden Ergebnissen führt:

-

Kompromisse bei der Prozesseffizienz

- Eine geringere Spalttiefe erhöht die Lebensdauer des Ofens, verringert jedoch die Ausbeute.

- Vakuumtechnologie (wie in Dentalöfen) könnte theoretisch Blasen/Defekte minimieren, aber die Skalierung für das industrielle Cracken bleibt eine Herausforderung.

- Effiziente Kühlsysteme (wie sie in Benchtop-Öfen ) können die Zykluszeiten verkürzen, müssen aber mit der thermischen Belastung in Einklang gebracht werden.

-

Auswahl von Lieferanten und Technologien

-

Seriöse Lieferanten sollten Folgendes bieten

- Nachgewiesene Erfahrung mit Cracking-Anwendungen

- Qualitätssicherung für Hochtemperaturkomponenten

- Technische Unterstützung bei der Installation/Optimierung

- Fortgeschrittene Abscheidetechniken wie PECVD (für Schutzschichten) bieten Potenzial für innovative Ofenbeschichtungen zur Verringerung der Verkokung.

-

Seriöse Lieferanten sollten Folgendes bieten

-

Überlegungen zur Bedienerschnittstelle

- Während benutzerfreundliche Schnittstellen (Touchscreen-Steuerungen) die Benutzerfreundlichkeit verbessern, erfordern Crack-Prozesse eine präzise Steuerung der Parameter über die grundlegenden Sinterzyklen hinaus.

- Individuell anpassbare Einstellungen sind von entscheidender Bedeutung bei der Verarbeitung variabler Einsatzmaterialzusammensetzungen.

Haben Sie schon einmal darüber nachgedacht, wie die Integration einer Echtzeit-Verkokungsüberwachung das Gleichgewicht zwischen Spalttiefe und Wartungsintervallen des Ofens optimieren könnte? Dies bleibt eine ungenutzte Möglichkeit in der Konstruktion von Industrieöfen.

Zusammenfassende Tabelle:

| Herausforderung | Auswirkung | Mögliche Lösungen |

|---|---|---|

| Grenzen der Hochtemperaturwerkstoffe | Geringere Haltbarkeit, chemische Unverträglichkeit | Speziallegierungen, Tonerde-Keramikrohre |

| Starke Verkokung des Einsatzmaterials | Kürzere Zyklen, geringerer Wirkungsgrad, erhöhter Verschleiß | Moderne Beschichtungen, Echtzeitüberwachung |

| Risstiefe vs. Ausbeute | Kompromiss zwischen Lebensdauer und Produktivität des Ofens | Vakuumsysteme, optimierte Kühlung |

| Zuverlässigkeit der Lieferanten | Risiko von minderwertigen Komponenten, mangelnde technische Unterstützung | Partnerschaften mit erfahrenen Lieferanten (z. B. KINTEK) |

| Prozesskontrolle | Inkonsistente Ergebnisse bei variablen Einsatzstoffen | Anpassbare Ofeneinstellungen, Präzisionsheizelemente |

Optimieren Sie die Leistung Ihres Rohrofens mit den fortschrittlichen Lösungen von KINTEK!

Dank hervorragender Forschung und Entwicklung und eigener Fertigung bietet KINTEK Laboratorien und Industrieanlagen Hochtemperatur-Ofensysteme, die auf Crack-Anwendungen zugeschnitten sind. Unsere Produktpalette umfasst präzisionsgefertigte Rohröfen, Vakuumsysteme und kundenspezifische Heizelemente, die extremen Bedingungen standhalten und gleichzeitig die Effizienz maximieren.

Kontaktieren Sie uns noch heute um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten Ihre spezifischen Crack-Herausforderungen bewältigen können - von der Materialauswahl bis zur Prozessoptimierung.

Produkte, nach denen Sie vielleicht suchen:

Hochtemperatur-Vakuumbeobachtungsfenster

Korrosionsbeständige Vakuumanschlüsse

Präzisions-Vakuumventile

Heizelemente aus Molybdändisilicid

Hochleistungs-Vakuumdurchführungen

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten