Die Hauptfunktion eines industriellen Röhrenofens bei der sekundären Verkokung besteht darin, eine rigorose, stabile Hochtemperaturwärmequelle bereitzustellen, die typischerweise bei etwa 1000°C gehalten wird. Durch die präzise Steuerung der Temperaturkurve stellt der Ofen sicher, dass das Biomaterial in einer kontrollierten Umgebung einer vollständigen Pyrolyse unterzogen wird. Dieser Prozess wandelt die anfängliche Holzkohle in ein hochkonsistentes Vorläufermaterial um, das für die anschließende Aktivierung und Entsilizierung bereit ist.

Der Röhrenofen zeichnet sich dadurch aus, dass er die Wärmeerzeugung von der chemischen Umgebung entkoppelt, was eine vollständige Reorganisation des Kohlenstoffgerüsts ohne Risiko einer oxidativen Verbrennung ermöglicht.

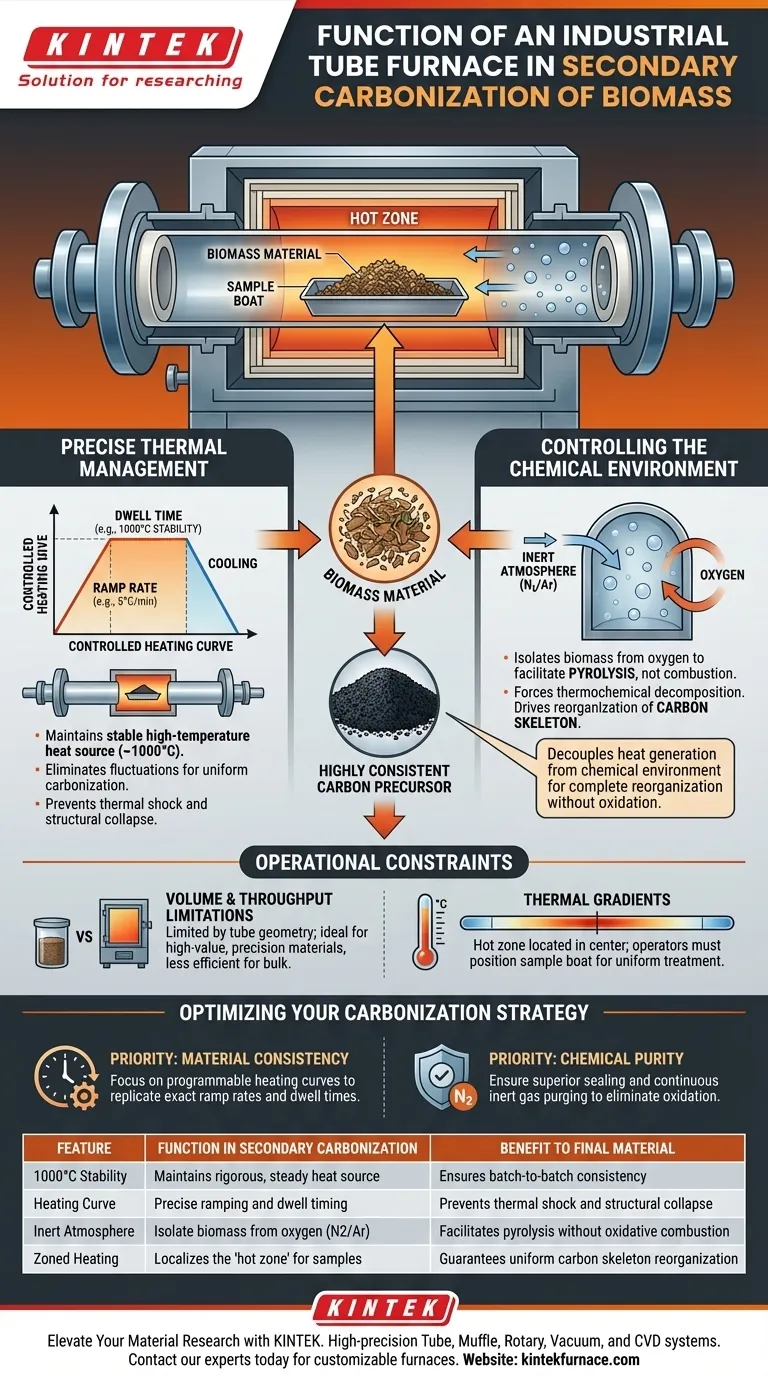

Präzises Wärmemanagement

Herstellung von Hochtemperaturstabilität

Die Kernanforderung für die sekundäre Verkokung ist die Aufrechterhaltung einer konstanten Temperatur, die oft 1000°C erreicht.

Der industrielle Röhrenofen fungiert als Wärmestabilisator und eliminiert Schwankungen, die zu einer ungleichmäßigen Verkokung führen könnten. Diese Stabilität ist unerlässlich, um sicherzustellen, dass jede Charge Material den gleichen Verkokungsgrad erreicht.

Die Rolle der Heizkurve

Der Erfolg in dieser Phase beruht auf mehr als nur dem Erreichen einer Spitzentemperatur; er erfordert eine spezifische Heizkurve.

Der Ofen steuert die Geschwindigkeit des Temperaturanstiegs (z. B. 5°C pro Minute) und die Haltezeiten. Dieses kontrollierte Aufheizen ermöglicht die geordnete Freisetzung von flüchtigen Bestandteilen und die allmähliche strukturelle Umwandlung der Biomasse, wodurch thermische Schocks oder strukturelle Kollapse verhindert werden.

Kontrolle der chemischen Umgebung

Ermöglichung sauerstofffreier Pyrolyse

Während die primäre Referenz den thermischen Aspekt hervorhebt, wird die vom Röhrenofen bereitgestellte "kontrollierte Umgebung" physisch durch eine inerte Atmosphäre realisiert.

Durch das Abdichten der Kammer und die Einleitung von Gasen wie Stickstoff oder Argon isoliert der Ofen die Biomasse von Sauerstoff. Dies verhindert, dass das Material bei 1000°C zu Asche verbrennt, und zwingt es stattdessen zu einer thermochemischen Zersetzung.

Strukturelle Reorganisation

Die vom Ofen geschaffene Umgebung treibt die Reorganisation von Kohlenstoffelementen an.

Unter diesen streng kontrollierten Bedingungen dehydriert organische Materie und ordnet sich zu einem stabilen Biomasse-Kohlenstoffgerüst neu an. Dieser Prozess ist entscheidend für die Bestimmung der endgültigen Porosität des Materials und seine Vorbereitung auf fortschrittliche chemische Behandlungen, wie die Entsilizierung.

Verständnis der betrieblichen Einschränkungen

Volumen- und Durchsatzbeschränkungen

Obwohl Röhrenöfen eine überlegene Kontrolle bieten, sind sie naturgemäß durch die Geometrie des Rohrs begrenzt.

Im Gegensatz zu Drehrohröfen oder Wirbelschichtöfen schränkt das stationäre Rohrsystem das Volumen des Materials ein, das in einer einzigen Charge verarbeitet werden kann. Dies macht sie ideal für hochwertige Präzisionsmaterialien, aber potenziell weniger effizient für die Massenproduktion von Rohstoffen geringer Qualität.

Temperaturgradienten

Trotz ihrer Präzision können Röhrenöfen entlang der Rohrlänge Temperaturgradienten aufweisen.

Die "Heißzone" befindet sich oft in der Mitte, wobei die Temperaturen zu den Enden hin abnehmen. Die Bediener müssen den Probenbehälter sorgfältig innerhalb dieser konstanten Temperaturzone positionieren, um sicherzustellen, dass das Material an den Rändern die gleiche thermische Behandlung wie das Material in der Mitte erhält.

Optimierung Ihrer Verkokungsstrategie

Um den Nutzen eines industriellen Röhrenofens für die Biomasseverarbeitung zu maximieren, sollten Sie die folgenden strategischen Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Priorisieren Sie einen Ofen mit programmierbaren Heizkurven, um exakte Aufheizraten und Verweilzeiten für jede Charge zu reproduzieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass der Ofen über überlegene Dichtungseigenschaften und eine kontinuierliche Inertgasreinigung verfügt, um oxidative Nebenreaktionen vollständig zu eliminieren.

Durch die Nutzung des Röhrenofens für seine Präzision und nicht für sein Volumen stellen Sie die Produktion eines hochwertigen, stabilen Kohlenstoffvorläufers sicher.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der sekundären Verkokung | Nutzen für das Endmaterial |

|---|---|---|

| 1000°C Stabilität | Aufrechterhaltung einer rigorosen, konstanten Wärmequelle | Gewährleistung der Konsistenz von Charge zu Charge |

| Heizkurve | Präzise Rampen- und Verweilzeitsteuerung | Verhindert thermische Schocks und strukturelle Kollapse |

| Inerte Atmosphäre | Isolierung der Biomasse von Sauerstoff (N2/Ar) | Ermöglicht Pyrolyse ohne oxidative Verbrennung |

| Zonierte Heizung | Lokalisierung der "Heißzone" für Proben | Gewährleistet gleichmäßige Reorganisation des Kohlenstoffgerüsts |

Verbessern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Biomasseverarbeitung mit den hochpräzisen thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und weltklasse Fertigung, bieten wir Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Temperaturkurven und atmosphärischen Anforderungen zugeschnitten sind.

Ob Sie kundenspezifische Laboreinheiten oder industrielle Öfen benötigen, KINTEK bietet die Stabilität und Kontrolle, die für konsistente, hochreine Kohlenstoffvorläufer erforderlich sind. Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden – kontaktieren Sie noch heute unsere Experten, um den perfekten, anpassbaren Ofen für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Yuto YANAGIHARA, Mudtorlep Nisoa. New Silica Removal Technique by Vacuum Heating toward High-Performance Cryosorption Pumps Based on Biomass-Based Activated Carbon. DOI: 10.1585/pfr.19.1205012

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Hochtemperatur-Rohrofen mit Inertschutz für PCFC benötigt? Master-Carbonisierung für Verbundwerkstoffe

- Welche Forschungsanwendungen gibt es für Laborrohröfen? Präzision bei Hochtemperaturexperimenten freischalten

- Warum wird ein Rohrofen für das Entbindern von Kaolinkeramik-Grünkörpern benötigt? Gewährleistung der strukturellen Integrität & Kontrolle

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von ferromagnetischem MoS2? Beherrschen Sie Defekt-Engineering & Magnetismus

- Wie reguliert ein Laborrohr-Ofen die Positionierung von Platin (Pt)-Atomen? Beherrschen der atomaren Ingenieurtechnik

- Kann ein Quarzrohrofen zum Schmelzen von Materialien verwendet werden?Wichtige Überlegungen für Hochtemperaturanwendungen

- Warum ist die Umgebungskontrolle in einer Röhrenofen für NASICON entscheidend? Optimierung der Ionenleitfähigkeit und Dichte

- Welche Arten von Behältern werden in Vakuumrohröfen verwendet? Wählen Sie Quarz oder Korund für optimale Leistung