Bei der Herstellung von ferromagnetischem Molybdändisulfid (MoS2) fungiert der Röhrenofen als Präzisionsinstrument für das Defekt-Engineering. Seine Hauptfunktion besteht darin, eine streng kontrollierte thermische Umgebung bereitzustellen, die spezifische strukturelle Veränderungen – insbesondere Schwefel-Leerstellen – induziert, die notwendig sind, um magnetische Eigenschaften in einem ansonsten nicht-magnetischen Material zu aktivieren.

Kernpunkt: Der Röhrenofen erhitzt das Material nicht nur; er wirkt als Katalysator für die thermische Zersetzung. Durch das Auslagern bei spezifischen Temperaturen erzwingt der Ofen den Verlust von Schwefelatomen und erzeugt Leerstellen, die ungepaarte Elektronen erzeugen – die Schlüsselquelle für Raumtemperatur-Ferromagnetismus in MoS2.

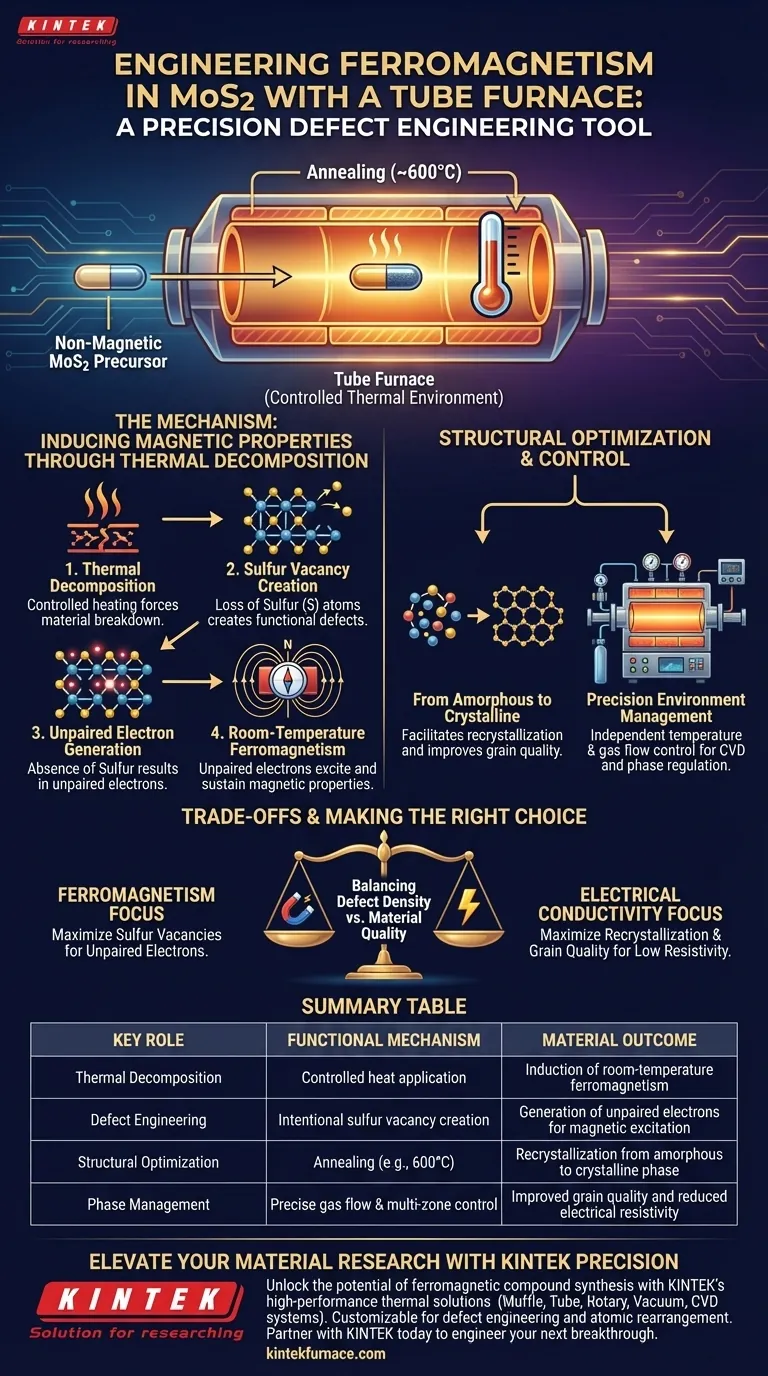

Der Mechanismus der magnetischen Induktion

Induktion thermischer Zersetzung

Zur Synthese von ferromagnetischem MoS2 muss das Material einer spezifischen Art von Wärmebehandlung unterzogen werden. Der Röhrenofen schafft eine Umgebung, in der die thermische Zersetzung kontrolliert abläuft.

Schaffung von Schwefel-Leerstellen

Die vom Ofen zugeführte Wärme bewirkt, dass sich Schwefelatome aus dem MoS2-Gitter lösen. Dieser Prozess erzeugt gezielt Schwefel-Leerstellen, bei denen es sich im Wesentlichen um fehlende Atome innerhalb der Kristallstruktur handelt.

Erzeugung ungepaarter Elektronen

Diese Schwefel-Leerstellen sind nicht nur strukturelle Defekte; sie sind funktionell aktive Defekte. Das Fehlen von Schwefelatomen führt zu ungepaarten Elektronen, die physikalisch erforderlich sind, um Raumtemperatur-Ferromagnetismus zu erregen und aufrechtzuerhalten.

Strukturelle Optimierung und Kontrolle

Von amorph zu kristallin

Neben der Schaffung magnetischer Defekte ist der Röhrenofen für die Definition der Materialstruktur unerlässlich. Er ermöglicht die Rekristallisation von MoS2-Dünnschichten und wandelt sie von einem amorphen oder schwach kristallinen Zustand in eine hochgeordnete Struktur um.

Verbesserung der atomaren Anordnung

Während des Auslagerungsprozesses (oft um 600°C) ermöglicht der Ofen eine signifikante atomare Umlagerung. Dies verbessert die allgemeine Kornqualität und die Phasenstabilität der Verbindung.

Präzises Umgebungsmanagement

In fortschrittlichen Anlagen wie der chemischen Gasphasenabscheidung (CVD) fungiert der Ofen als Mehrzonenbehälter. Er nutzt unabhängige Temperaturregelungen und präzise Gasflusssysteme, um die Zersetzung von Vorläufern und die Phase der resultierenden Verbindung zu steuern.

Verständnis der Kompromisse

Defektdichte vs. Materialqualität

Es gibt ein empfindliches Gleichgewicht zwischen der Schaffung von Defekten für den Magnetismus und der Aufrechterhaltung der strukturellen Integrität. Während Schwefel-Leerstellen für den Ferromagnetismus notwendig sind, kann eine übermäßige Anzahl von Defekten die Stabilität des Materials beeinträchtigen.

Widerstand und Kristallinität

Während das Auslagern die elektrischen Eigenschaften durch Reduzierung des Widerstands im Allgemeinen verbessert, verändert die Einführung von Leerstellen die elektronische Landschaft. Sie müssen die Notwendigkeit einer hochwertigen Kristallisation mit der Notwendigkeit spezifischer Defekte, die den Magnetismus antreiben, abwägen.

Die richtige Wahl für Ihr Ziel treffen

Der Röhrenofen ist ein vielseitiges Werkzeug, aber Ihre Betriebsparameter müssen mit Ihrem spezifischen Endziel für das MoS2-Material übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Induktion von Ferromagnetismus liegt: Priorisieren Sie thermische Zersetzungsparameter, die die Bildung von Schwefel-Leerstellen maximieren, um ungepaarte Elektronen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Konzentrieren Sie sich auf Auslagerungsregime (z. B. um 600°C), die die Rekristallisation und Kornqualität maximieren, um den Widerstand zu reduzieren.

Der Erfolg beruht auf der Verwendung des Röhrenofens nicht nur zum Erhitzen der Probe, sondern zur präzisen Gestaltung der atomaren Defekte, die das Verhalten des Materials bestimmen.

Zusammenfassungstabelle:

| Schlüsselrolle | Funktionaler Mechanismus | Materialergebnis |

|---|---|---|

| Thermische Zersetzung | Kontrollierte Wärmeanwendung | Induktion von Raumtemperatur-Ferromagnetismus |

| Defekt-Engineering | Gezielte Schaffung von Schwefel-Leerstellen | Erzeugung ungepaarter Elektronen für magnetische Anregung |

| Strukturelle Optimierung | Auslagern (z. B. 600°C) | Rekristallisation von amorpher zu kristalliner Phase |

| Phasenmanagement | Präziser Gasfluss & Mehrzonensteuerung | Verbesserte Kornqualität und reduzierter elektrischer Widerstand |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer ferromagnetischen Synthese mit KINTEKs Hochleistungs-Wärmelösungen. Gestützt auf F&E-Experten und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um die strengen Anforderungen Ihrer Defekt-Engineering- und atomaren Umlagerungsprozesse zu erfüllen.

Ob Sie sich darauf konzentrieren, Schwefel-Leerstellen für den Magnetismus zu maximieren oder die Kornqualität für die Leitfähigkeit zu optimieren, unsere präzisionsgefertigten Öfen liefern die gleichmäßige Heizung und Atmosphärenkontrolle, die Ihre Forschung erfordert. Arbeiten Sie noch heute mit KINTEK zusammen, um Ihren nächsten Durchbruch zu entwickeln – Kontaktieren Sie uns jetzt!

Visuelle Anleitung

Referenzen

- Chang-Soo Park, Deuk Young Kim. Strong Room-Temperature Ferromagnetism of MoS2 Compound Produced by Defect Generation. DOI: 10.3390/nano14040334

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Vorteile bieten Rohroptionen mit mehreren Durchmessern in einem vertikalen Rohrofen? Steigern Sie die Vielseitigkeit und Effizienz im Labor

- Welche kritischen Prozessbedingungen bietet eine Rohröfen für die Reduktion von CuNi-Vorläufern? Expertenratgeber

- Wie stellt ein Dreirohr-Diffusionsrohrofen die Qualität von thermischen Oxidationsschichten sicher? Erreichen einer hocheffizienten Passivierung

- Was ist die Bedeutung des langsamen Abkühlprozesses in einem Hochtemperatur-Rohrofen? Beherrschen Sie die TMD-Synthesequalität

- Welche Bedingungen bietet eine Laborröhrofen für die Herstellung von PtS/Ti3C2Tx? Beherrschen Sie die thermische Zersetzung bei 300°C

- Wie funktioniert ein Röhrenofen? Erreichen Sie präzise, gleichmäßige Wärme für Ihr Labor

- Welche kritischen Bedingungen bietet ein Hochtemperatur-Rohröfen für LiFePO4/C? Präzise Kalzinierung meistern

- Was sind die Schlüsselkomponenten eines Rohrofens? Präzision in der Hochtemperaturverarbeitung freischalten