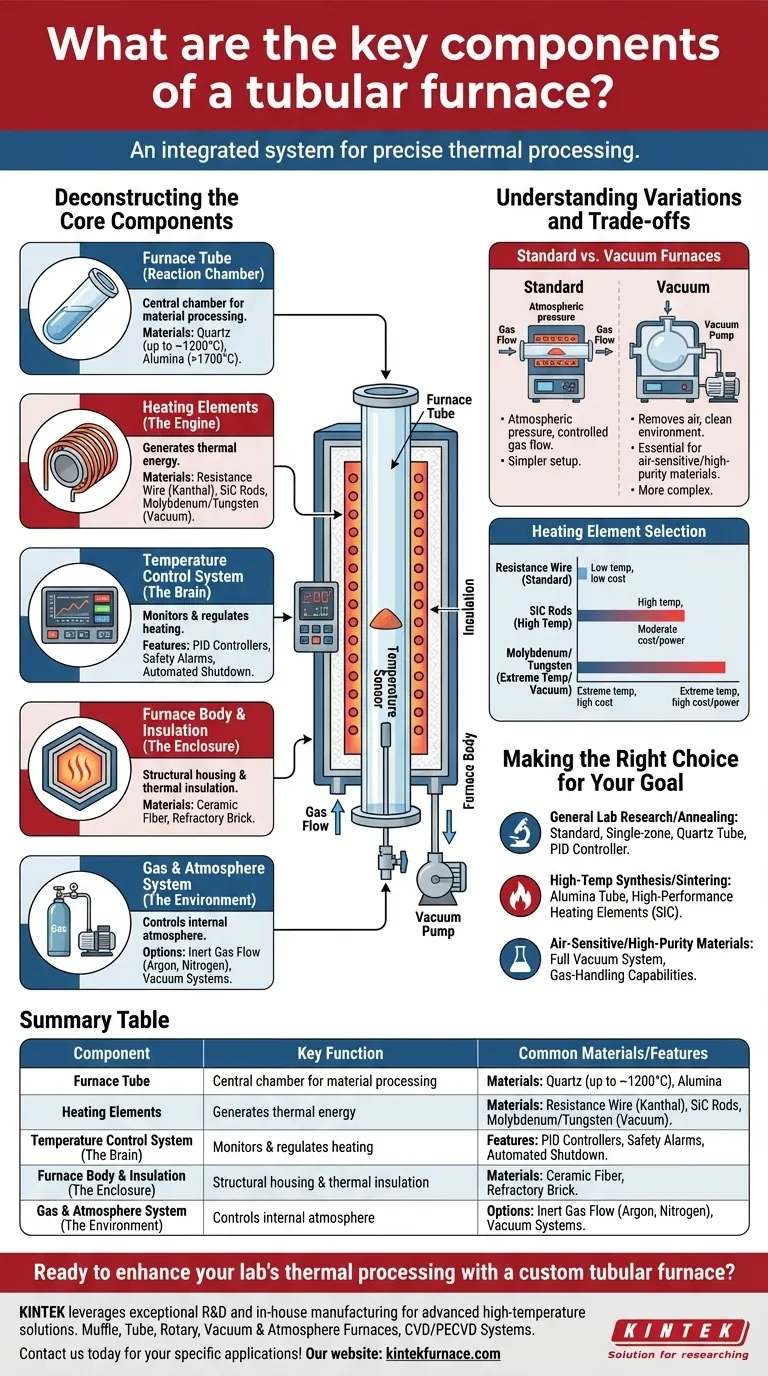

Im Wesentlichen ist ein Rohrofen ein integriertes System, das um fünf Schlüsselkomponenten herum aufgebaut ist. Dies sind das Ofenrohr, die Heizelemente, ein Temperaturregelsystem, der Ofenkörper mit Isolierung und oft ein Gas- oder Vakuumsystem zur Steuerung der internen Atmosphäre. Zusammen schaffen diese Teile eine hochkontrollierte Umgebung für die präzise thermische Verarbeitung von Materialien.

Ein Rohrofen ist mehr als nur ein Hochtemperaturofen. Er ist ein Präzisionsinstrument, bei dem jede Komponente – vom Reaktionsrohr bis zum Steuerungssystem – bewusst ausgewählt und integriert wird, um eine spezifische, stabile und gleichmäßige thermische Umgebung zu erzielen.

Zerlegung der Kernkomponenten

Um zu verstehen, wie ein Rohrofen seine Präzision erreicht, müssen wir uns ansehen, wie seine primären Komponenten als kohärentes System funktionieren. Jedes Teil erfüllt einen eigenständigen, aber miteinander verbundenen Zweck.

Das Ofenrohr (Die Reaktionskammer)

Das Ofenrohr ist die zentrale Komponente, in der die Materialverarbeitung stattfindet. Es ist eine zylindrische Kammer, die extremen Temperaturen standhält.

Das Material dieses Rohrs ist entscheidend. Quarz ist üblich für niedrigere bis moderate Temperaturen (bis ca. 1200 °C) und bietet den Vorteil der Transparenz. Für höhere Temperaturen werden opake Keramikmaterialien wie Aluminiumoxid verwendet, die Temperaturen weit über 1700 °C standhalten.

Die Heizelemente (Der Motor)

Die Heizelemente sind für die Erzeugung der thermischen Energie verantwortlich. Sie sind typischerweise um die Außenseite des Ofenrohrs angeordnet, um eine gleichmäßige, indirekte Wärme zu liefern.

Diese Elemente bestehen aus Materialien wie Widerstandsdraht (z. B. Kanthal) für Standardanwendungen oder Siliziumkarbid (SiC)-Stäben für höhere Temperaturen. In speziellen Vakuumöfen werden Elemente aus Molybdän oder Wolfram für noch extremere Wärmeanforderungen verwendet.

Das Temperaturregelsystem (Das Gehirn)

Dies ist wohl die kritischste Komponente, um Prozessgenauigkeit und Wiederholbarkeit zu gewährleisten. Das Steuerungssystem überwacht und regelt die Ausgangsleistung der Heizelemente.

Moderne Systeme verwenden hochentwickelte PID (Proportional-Integral-Differential)-Regler, um Temperaturüberschwingen zu minimieren und die Stabilität innerhalb eines Grades aufrechtzuerhalten. Sie umfassen oft Sicherheitsfunktionen wie Übertemperatur-Alarme und automatische Abschaltverfahren.

Der Ofenkörper & die Isolierung (Das Gehäuse)

Der Ofenkörper bildet das strukturelle Gehäuse für alle Komponenten. Seine primäre funktionale Rolle ist die Wärmedämmung.

Hochwertige Keramikfaser- oder feuerfeste Ziegelisolierung wird zwischen den Heizelementen und der Außenhülle angebracht. Dies stellt sicher, dass die Wärme in das Ofenrohr geleitet wird, wodurch die Energieeffizienz verbessert und die Außenseite sicher berührbar bleibt.

Das Gas- & Atmosphärensystem (Die Umgebung)

Viele Prozesse erfordern eine spezifische Atmosphäre, die nicht der Umgebungsluft entspricht. Dieses System ermöglicht eine präzise Kontrolle über die Umgebung im Inneren des Rohrs.

Es kann von einem einfachen Anschluss für das Einströmen von Inertgas wie Argon oder Stickstoff bis hin zu einem komplexen Vakuumsystem reichen. Ein Vakuumsystem, bestehend aus Pumpen und abgedichteten Flanschen, entfernt Luft, um Oxidation und Kontamination während der Verarbeitung zu verhindern.

Variationen und Kompromisse verstehen

Nicht alle Rohröfen sind gleich. Die spezifisch gewählten Komponenten werden durch die beabsichtigte Anwendung bestimmt, wodurch wichtige Kompromisse in Bezug auf Leistungsfähigkeit, Komplexität und Kosten entstehen.

Standard- vs. Vakuumöfen

Ein Standard-Rohrofen arbeitet bei atmosphärischem Druck, oft mit einem kontrollierten Gasstrom. Ein Vakuumofen ist eine komplexere Variante, die ein Pumpsystem zur Entfernung von Luft aus der Kammer umfasst.

Der Hauptvorteil eines Vakuums ist die Schaffung einer sauberen, kontaminationsfreien Umgebung, die für die Verarbeitung luftempfindlicher oder hochreiner Materialien unerlässlich ist. Diese Fähigkeit geht zu Lasten eines komplexeren und teureren Aufbaus.

Auswahl des Heizelements

Die Wahl des Heizelements bestimmt direkt die maximale Betriebstemperatur des Ofens. Standard-Widerstandsdrähte sind kostengünstig, aber im Bereich begrenzt.

Ein Upgrade auf Siliziumkarbid- oder Molybdänelemente erhöht die Temperaturgrenze erheblich, aber auch die Kosten und den Strombedarf des Systems.

Rohrmaterial und Durchmesser

Das Ofenrohr selbst stellt einen Kompromiss dar. Quarz ermöglicht die visuelle Überwachung des Prozesses, hat aber eine niedrigere Temperaturgrenze und kann spröde werden. Aluminiumoxid ist bei hohen Temperaturen robuster, aber opak.

Auch der Rohrdurchmesser ist wichtig. Ein kleinerer Durchmesser bietet im Allgemeinen eine bessere Temperaturhomogenität, während ein größerer Durchmesser einen höheren Probendurchsatz ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Komponenten ermöglicht es Ihnen, eine Ofenkonfiguration zu wählen, die direkt Ihren Verarbeitungsanforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborforschung oder Glühen liegt: Ein Standard-Einkammerofen mit Quarzrohr und einem zuverlässigen PID-Regler ist oft die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursynthese oder Sintern liegt: Sie müssen einen Ofen mit einem Aluminiumoxidrohr und Hochleistungsheizelementen wie Siliziumkarbid (SiC) priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung luftempfindlicher oder hochreiner Materialien liegt: Ein Ofen, der mit einem vollständigen Vakuumsystem und Gasführungsmöglichkeiten ausgestattet ist, ist unverzichtbar.

Letztendlich ermöglicht die Betrachtung des Rohrofens als anpassungsfähiges System aus austauschbaren Teilen, das präzise Werkzeug für Ihr wissenschaftliches oder industrielles Ziel zu spezifizieren.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Gängige Materialien/Eigenschaften |

|---|---|---|

| Ofenrohr | Reaktionskammer für die Materialverarbeitung | Quarz (bis ca. 1200 °C), Aluminiumoxid (über 1700 °C) |

| Heizelemente | Erzeugen thermische Energie | Widerstandsdraht (z. B. Kanthal), SiC-Stäbe, Molybdän/Wolfram für hohe Temperaturen |

| Temperaturregelsystem | Überwachung und Regelung der Temperatur | PID-Regler, Sicherheitsalarme, automatische Abschaltung |

| Ofenkörper & Isolierung | Strukturgehäuse und Wärmedämmung | Keramikfaser, feuerfeste Ziegel |

| Gas- & Atmosphärensystem | Steuerung der internen Umgebung | Inertgasströmung (z. B. Argon, Stickstoff), Vakuumsysteme |

Bereit, die thermische Verarbeitung Ihres Labors mit einem maßgeschneiderten Rohrofen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unser Produktprogramm umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden. Egal, ob Sie in der Forschung, Synthese oder der Verarbeitung luftempfindlicher Materialien tätig sind, wir können Ihnen helfen, präzise, stabile thermische Umgebungen zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision