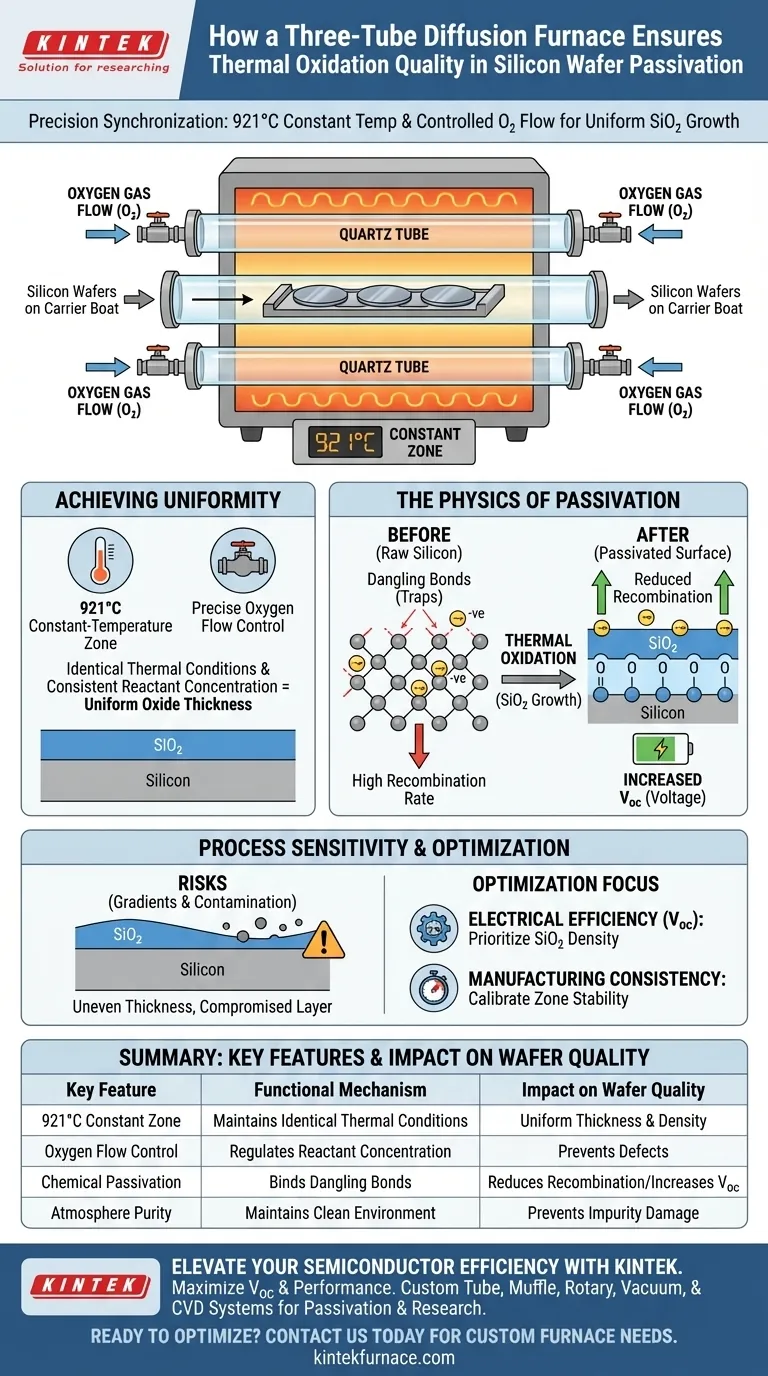

Die Qualität von thermischen Oxidationsschichten in einem Dreirohr-Diffusionsrohrofen wird sichergestellt durch die präzise Synchronisation des Sauerstoffgasflusses und eine hochpräzise Temperaturregelung. Durch die Aufrechterhaltung einer strengen Konstanttemperaturzone, typischerweise um 921 °C, wächst das System eine dichte, gleichmäßig dicke Siliziumdioxid (SiO2)-Schicht, die für die Leistung des Wafers entscheidend ist.

Kern-Erkenntnis: Der Hauptwert dieses Ofens liegt nicht nur im Heizen, sondern in der chemischen "Passivierung". Durch die Schaffung einer gleichmäßigen Oxidschicht neutralisiert der Ofen effektiv Oberflächenfehler, verhindert Elektronenverlust und erhöht direkt die Leerlaufspannung (Voc) der Batterie.

Erreichen der Schichtgleichmäßigkeit

Die Konstanttemperaturzone

Der Ofen verlässt sich auf eine ausgedehnte Konstanttemperaturzone, um sicherzustellen, dass jeder Teil des Siliziumwafers identischen thermischen Bedingungen ausgesetzt ist.

Der Betrieb bei hohen Temperaturen, wie z. B. dem Richtwert von 921 °C, schafft die ideale Umgebung für ein stabiles Oxidwachstum.

Steuerung des Gasflusses

Die Gleichmäßigkeit wird durch die strenge Regelung des Sauerstoffgasflusses in das Rohr weiter gewährleistet.

Diese Steuerung stellt sicher, dass die Konzentration des Reaktanten über die Waferoberfläche hinweg konstant ist, was Variationen in der Dicke der Siliziumdioxidschicht verhindert.

Die Physik der Passivierung

"Hängende Bindungen" beheben

Rohe Siliziumoberflächen enthalten atomare Defekte, die als "hängende Bindungen" bekannt sind und im Wesentlichen gebrochene chemische Verbindungen darstellen.

Der thermische Oxidationsprozess nutzt die gewachsene SiO2-Schicht, um sich chemisch an diese Defekte zu binden. Dieser Prozess wird als Passivierung bezeichnet.

Reduzierung der Oberflächenrekombination

Wenn hängende Bindungen unkontrolliert bleiben, wirken sie als Fallen für Ladungsträger, was zu einer hohen "Oberflächenrekombinationsrate" führt.

Durch die Passivierung der Oberfläche reduziert der Ofen diese Rekombinationsrate drastisch und stellt sicher, dass erzeugte Elektronen gesammelt und nicht verloren gehen.

Auswirkungen auf die Spannung (Voc)

Das direkte Ergebnis einer geringeren Rekombination ist eine Erhöhung der Leerlaufspannung (Voc).

Dieser Wert ist entscheidend für die Gesamteffizienz des Geräts, wodurch die Qualität der thermischen Oxidationsschicht zu einem bestimmenden Faktor für die endgültige Batterieleistung wird.

Verständnis der Prozesssensitivität

Das Risiko von thermischen Gradienten

Die Wirksamkeit der Passivierungsschicht hängt vollständig von der Stabilität der Temperaturzone ab.

Jede Schwankung oder jeder Gradient innerhalb der "konstanten" Zone führt zu einer ungleichmäßigen Oxiddicke, was die Dichte und die Schutzeigenschaften der Schicht beeinträchtigt.

Reinheit und Kontamination

Während der Diffusionsprozess absichtlich Sauerstoff einbringt, muss die Umgebung frei von unerwünschten Verunreinigungen bleiben.

So wie Vakuumöfen in anderen Kontexten zur Vermeidung von Korrosion und Verunreinigungen eingesetzt werden, muss der Diffusionsrohrofen eine saubere Umgebung aufrechterhalten, um sicherzustellen, dass die SiO2-Schicht rein und strukturell stabil bleibt.

Optimierung für die Geräteperformance

Um die Vorteile eines Dreirohr-Diffusionsrohrofens zu maximieren, sollte Ihr operativer Fokus auf Ihren spezifischen Effizienz Zielen ausgerichtet sein.

- Wenn Ihr Hauptaugenmerk auf elektrischer Effizienz (Voc) liegt: Priorisieren Sie die Dichte der SiO2-Schicht, um eine maximale Neutralisierung von hängenden Bindungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Fertigungskonsistenz liegt: Konzentrieren Sie sich auf die Kalibrierung der Länge und Stabilität der Konstanttemperaturzone, um eine gleichmäßige Dicke über alle Wafer hinweg zu gewährleisten.

Letztendlich verwandelt der Dreirohr-Diffusionsrohrofen Rohsilizium in eine hocheffiziente Komponente, indem er eine empfindliche chemische Oberflächenreaktion in einen kontrollierten, wiederholbaren industriellen Prozess umwandelt.

Zusammenfassungstabelle:

| Hauptmerkmal | Funktionsmechanismus | Auswirkung auf die Waferqualität |

|---|---|---|

| 921°C Konstantzone | Aufrechterhaltung identischer thermischer Bedingungen im Rohr | Gewährleistet gleichmäßige Oxiddicke und -dichte |

| Sauerstoffdurchflussregelung | Reguliert die Reaktantenkonzentration während des Wachstums | Verhindert Dickenvariationen und Schichtfehler |

| Chemische Passivierung | Bindet hängende Bindungen auf Siliziumoberflächen | Reduziert Oberflächenrekombination und erhöht Voc |

| Atmosphärenreinheit | Aufrechterhaltung einer sauberen, kontrollierten Umgebung | Verhindert, dass Verunreinigungen die SiO2-Struktur beeinträchtigen |

Steigern Sie Ihre Halbleitereffizienz mit KINTEK

Maximieren Sie Ihre Geräteperformance und Leerlaufspannung (Voc) mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Präzisionsfertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Labor- oder industriellen Hochtemperaturanforderungen angepasst werden können. Ob Sie absolute Temperaturstabilität für die Passivierung oder hochreine Umgebungen für die Materialforschung benötigen, unsere Öfen bieten die Konsistenz, die Ihr Prozess erfordert.

Bereit, Ihren thermischen Oxidationsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Nurul Aqidah Mohd Sinin, Mohd Adib Ibrahim. Electrical performance for in-situ doping of phosphorous in silver paste screen-printed contact on p-type silicon solar cell. DOI: 10.61435/ijred.2025.60822

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Aus welchem Material besteht die Anode in einer Vakuumröhre? Die Wahl des richtigen Metalls für Leistung und Performance

- Welche Rolle spielt ein Hochtemperatur-Röhrenofen bei der Festkörpersynthese von Kathodenmaterialien für LIBs? Wichtige Erkenntnisse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Rolle spielen Gleitschienen und Hebegriffe bei Spaltrohröfen? Erhöhung der Sicherheit und Präzision in CVD-Systemen

- Wie kann der Multigradienten-Rohrofen Temperaturgradienten erzeugen? Erschließen Sie eine präzise thermische Kontrolle für Ihre Experimente

- Wie optimieren Hochtemperatur-Rohröfen die Leistung von keramischen Werkstoffen während der Nachbehandlung nach dem Sintern?

- Wie wirkt sich die Länge der Heizzone auf die Leistung eines Röhrenofens aus? Optimierung von Gleichmäßigkeit und Kapazität

- Was sind die Schlüsselkomponenten eines Fallrohr-Ofens? Entdecken Sie die 5 wesentlichen Teile für den Erfolg bei hohen Temperaturen