Hochtemperatur-Rohröfen optimieren die Leistung von Keramiken, indem sie eine streng kontrollierte Umgebung bereitstellen, die speziell für den Spannungsabbau und die mikrostrukturelle Verfeinerung entwickelt wurde. Durch die Anwendung präziser Temperaturkurven und stabiler Haltephasen eliminieren diese Öfen die Restwärmespannungen, die dem ursprünglichen Sinterprozess innewohnen, und reorganisieren aktiv die Korngrenzen. Diese kontrollierte Nachbearbeitung ist der entscheidende Faktor, um eine gesinterte Form in eine mechanisch zuverlässige und thermisch stabile Komponente zu verwandeln.

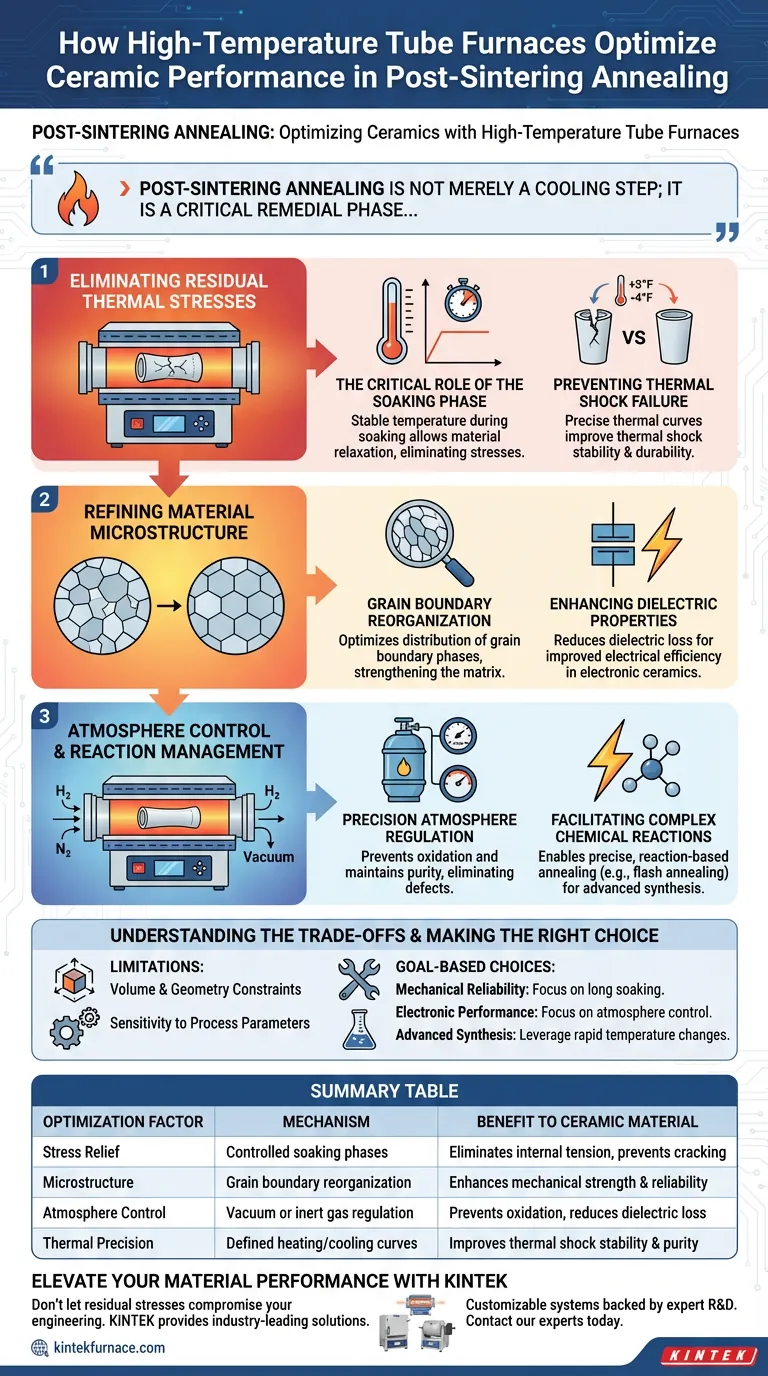

Die Nachbehandlung nach dem Sintern ist nicht nur ein Abkühlungsschritt; sie ist eine kritische Korrekturphase. Durch die Aufrechterhaltung präziser thermischer und atmosphärischer Bedingungen korrigieren Rohröfen interne Instabilitäten, um die mechanischen, thermischen und elektrischen Eigenschaften des Endprodukts zu verbessern.

Eliminierung von Restwärmespannungen

Die entscheidende Rolle der Haltephase

Das Sintern hinterlässt keramische Werkstoffe oft mit erheblichen inneren Spannungen aufgrund schneller Aufheiz- oder Abkühlvorgänge. Hochtemperatur-Rohröfen begegnen diesem Problem, indem sie während der Haltephase eine sehr stabile Temperatur aufrechterhalten. Diese Verweilzeit ermöglicht es dem Material, sich zu entspannen und Restwärmespannungen zu beseitigen, die zu Rissen oder Ausfällen führen könnten.

Verhinderung von thermischen Schockausfällen

Wenn innere Spannungen abgebaut sind, verbessert sich die Beständigkeit des Materials gegenüber schnellen Temperaturänderungen. Die präzisen Heiz- und Kühlkurven des Rohrofens stellen sicher, dass die Keramik eine überlegene thermische Schockbeständigkeit entwickelt. Dies macht das Endprodukt unter realen Einsatzbedingungen wesentlich haltbarer.

Verfeinerung der Materialmikrostruktur

Korngrenzenreorganisation

Über den einfachen Spannungsabbau hinaus erleichtern diese Öfen die physikalische Reorganisation der inneren Struktur des Materials. Der Prozess optimiert die Verteilung der Korngrenzenphasen, die oft die Schwachstellen in einer keramischen Matrix darstellen. Die Stärkung dieser Grenzen verbessert direkt die mechanische Zuverlässigkeit des Produkts.

Verbesserung der dielektrischen Eigenschaften

Bei elektronischen Keramiken können Mikrostrukturfehler zu schlechter Leistung führen. Durch die Optimierung der Korngrenzenphasen reduziert die Nachbehandlung nach dem Sintern signifikant dielektrische Verluste. Dies führt zu einem Material, das nicht nur mechanisch stärker, sondern auch elektrisch effizienter ist.

Atmosphärenkontrolle und Reaktionsmanagement

Präzise Atmosphärenregelung

Ein deutlicher Vorteil von Rohröfen ist die Möglichkeit, die Glühatmosphäre zu kontrollieren. Ob im Vakuum oder mit spezifischen Gasen, diese Kontrolle verhindert unerwünschte Oxidation und erhält die Materialreinheit. Dies ist unerlässlich, um Defekte wie Sauerstoffleerstellen zu beseitigen, die die optische Transparenz oder die mechanische Festigkeit beeinträchtigen können.

Ermöglichung komplexer chemischer Reaktionen

Bei fortgeschrittenen Anwendungen ermöglichen diese Öfen eine präzise, reaktionsbasierte Glühung. Zum Beispiel können bei Blitzglühprozessen die Öfen kurzzeitig hohe Temperaturen (z. B. 1100 °C) aufrechterhalten, um spezifische chemische Veränderungen zu induzieren. Diese Fähigkeit wird zur Synthese komplexer Matrizes genutzt, wie z. B. zur Regulierung des Moduls von mikrometergroßen SiOx-Anodenmaterialien durch schnelle Disproportionierungsreaktionen.

Verständnis der Kompromisse

Volumen- und Geometriebeschränkungen

Obwohl Rohröfen eine außergewöhnliche Präzision bieten, sind sie durch ihre physikalische Geometrie eingeschränkt. Der Durchmesser des Rohres begrenzt die Größe und das Volumen der zu verarbeitenden Keramikkomponenten. Sie sind weniger für die Massenproduktion großer, sperriger Artikel geeignet als kontinuierliche Tunnelöfen.

Empfindlichkeit gegenüber Prozessparametern

Die Wirksamkeit des Glühprozesses hängt vollständig von der Genauigkeit der programmierten thermischen Kurven ab. Falsche Haltezeiten oder Abkühlraten können dazu führen, dass Spannungen nicht abgebaut werden oder umgekehrt neues Kornwachstum induziert wird, das das Material schwächt. Die Präzision des Werkzeugs erfordert ein ebenso präzises Verständnis der thermischen Eigenschaften des Materials.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Rohrofens für Ihre spezifische Anwendung zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit liegt: Priorisieren Sie lange Haltephasen, um die vollständige Entspannung von Restwärmespannungen und die Optimierung der Korngrenzen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung liegt: Konzentrieren Sie sich auf die Atmosphärenkontrolle und präzise Kühlkurven, um dielektrische Verluste zu minimieren und Sauerstoffleerstellen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien liegt: Nutzen Sie die Fähigkeit des Ofens, schnelle Temperaturänderungen für die Blitzglühung zu bewältigen, um spezifische chemische Reaktionen innerhalb der Matrix zu induzieren.

Der ultimative Wert eines Hochtemperatur-Rohrofens liegt in seiner Fähigkeit, ein geformtes Teil durch präzises Wärmemanagement in eine fertige, technische Komponente zu verwandeln.

Zusammenfassungstabelle:

| Optimierungsfaktor | Mechanismus | Nutzen für Keramikmaterial |

|---|---|---|

| Spannungsabbau | Kontrollierte Haltephasen | Beseitigt innere Spannungen und verhindert Rissbildung |

| Mikrostruktur | Korngrenzenreorganisation | Verbessert mechanische Festigkeit und Zuverlässigkeit |

| Atmosphärenkontrolle | Vakuum- oder Inertgasregelung | Verhindert Oxidation und reduziert dielektrische Verluste |

| Thermische Präzision | Definierte Heiz-/Kühlkurven | Verbessert die thermische Schockbeständigkeit und Reinheit |

Verbessern Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass Restspannungen Ihre Keramiktechnik beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Lösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die speziell für die anspruchsvollen Anforderungen der Nachbehandlung nach dem Sintern entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar an Ihre einzigartigen mikrostrukturellen Anforderungen, um sicherzustellen, dass Ihre Komponenten Spitzenleistungen in mechanischer und elektrischer Effizienz erzielen.

Bereit, Ihre thermische Verarbeitung zu verfeinern? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die Präzisionsöfen von KINTEK Ihre Laborergebnisse transformieren können.

Visuelle Anleitung

Referenzen

- Muthukumaran Ramasamy, Hamad A. Al‐Lohedan. Characterization on properties of Al7050/TiC/BN hybrid metal matrix composite. DOI: 10.1063/5.0204280

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie optimiert die Wärmebehandlung in einem Vakuumröhrenofen bei 250 °C die Eigenschaften einer a-ITZO/Bi2Se3-Heterostruktur?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Pyrolyse von HfOC/SiOC? Beherrschung des Übergangs von Polymer zu Keramik

- Wie stellen Röhrenwiderstandöfen oder Hochtemperatur-Muffelöfen die Materialqualität bei der Wärmebehandlung von Fe60-Legierungen sicher?

- Wie funktioniert die Temperaturregelung in einem 70-mm-Rohrofen? Erzielen Sie präzise thermische Kontrolle für Ihr Labor

- Warum wird ein hochpräziser Rohrofen bei der Synthese von Fe-Mn-Katalysatoren benötigt? Steuerung der Morphologie und CNF-Qualität

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der 600°C Hochtemperatur-Glühung von Pd/TaTiNbZr/Ta-Mehrschichtmembranen?

- Wie funktioniert ein Rohrofen? Erzielen Sie präzises, gleichmäßiges Erhitzen für Ihre Materialien

- Was ist Entglasung bei Quarzrohren? Verstehen Sie deren Ursachen und Risiken für die Sicherheit des Ofens