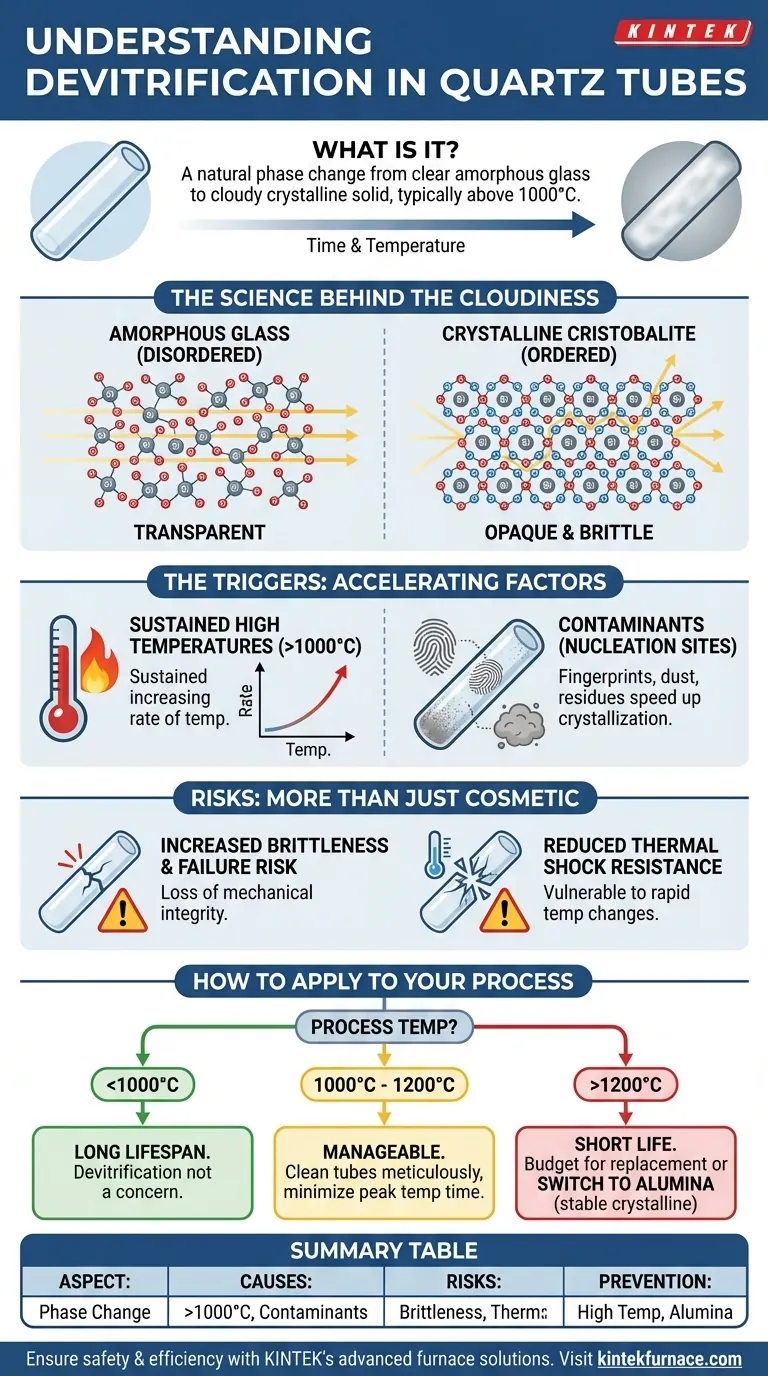

Im Kontext von Hochtemperatur-Rohröfen ist die Entglasung ein natürlicher Prozess, bei dem ein klares Quarzglasrohr undurchsichtig und trüb wird. Dies ist kein Herstellungsfehler, sondern eine inhärente Eigenschaft von Quarz, wenn es über längere Zeit Temperaturen über 1000°C ausgesetzt wird.

Die Entglasung ist eine Phasenumwandlung von einem ungeordneten, glasartigen Zustand in einen geordneten, kristallinen Zustand. Obwohl sie als einfache kosmetische Veränderung erscheint, liegt ihre wahre Auswirkung in einer signifikanten Zunahme der Sprödigkeit, wodurch das Quarzrohr viel anfälliger für Ausfälle durch Thermoschock oder mechanische Beanspruchung wird.

Die Wissenschaft hinter der Entglasung

Um zu verstehen, wie man die Entglasung managt, müssen wir zuerst verstehen, was auf molekularer Ebene geschieht.

Vom amorphen Glas zum kristallinen Festkörper

Quarzglas, das für Ofenrohre verwendet wird, hat eine amorphe Struktur. Das bedeutet, dass seine Silizium- und Sauerstoffatome in einem ungeordneten, sich nicht wiederholenden Muster angeordnet sind, was es Licht ermöglicht, leicht hindurchzutreten, wodurch es transparent ist.

Wenn diese Atome auf hohe Temperaturen erhitzt werden, gewinnen sie genügend Energie, um sich in ein stabileres, geordnetes und sich wiederholendes Muster umzuordnen. Diese neue Struktur ist eine kristalline Form von Siliziumdioxid, bekannt als Cristobalit.

Warum dies zu Opazität führt

Die neue Kristallstruktur ist kein einzelnes, perfektes Kristall, sondern eine Ansammlung vieler kleiner Kristallkörner. Die Grenzen zwischen diesen Körnern streuen das Licht, anstatt es durchzulassen.

Dieser Lichtstreuungseffekt ist das, was wir als Trübung oder Opazität beobachten. Das einst transparente Rohr wird transluzent oder vollständig undurchsichtig.

Die Auslöser: Was beschleunigt den Prozess?

Die Entglasung ist bei hohen Temperaturen unvermeidlich, aber ihre Geschwindigkeit wird stark von zwei Schlüsselfaktoren beeinflusst.

Anhaltend hohe Temperaturen

Der Haupttreiber ist die Hitze. Der Prozess beginnt typischerweise oberhalb von 1000°C bemerkbar zu werden und beschleunigt sich erheblich, wenn sich die Temperatur der oberen Betriebsgrenze von Quarz (etwa 1200–1300°C) nähert.

Längere Einwirkzeiten bei diesen Temperaturen führen zu einer stärkeren Entglasung.

Die entscheidende Rolle von Verunreinigungen

Selbst Spuren von Verunreinigungen auf der Oberfläche des Quarzes können als Keimbildungszentren wirken und den Kristallisationsprozess drastisch beschleunigen.

Häufige Übeltäter sind Fingerabdrücke (die Alkalisalze hinterlassen), Staub und Rückstände von verarbeiteten Materialien. Diese Verunreinigungen senken die Energie, die für den Übergang von Glas zu Kristall erforderlich ist.

Abwägungen und Risiken verstehen

Die sichtbare Trübung ist nur ein Symptom. Die wirklichen Gefahren der Entglasung sind mechanischer Natur und stellen ein erhebliches Risiko für Ihren Prozess und Ihre Ausrüstung dar.

Erhöhte Sprödigkeit und Ausfallrisiko

Die Cristobalit-Kristallstruktur ist von Natur aus spröder als das ursprüngliche amorphe Glas. Ein entglastes Rohr verliert seine mechanische Integrität und kann leicht durch geringfügige Stöße oder Spannungen brechen, denen ein neues Rohr standhalten würde.

Reduzierte Thermoschockbeständigkeit

Am kritischsten ist, dass das entglaste Rohr hoch anfällig für Thermoschock wird. Schnelles Erhitzen oder Abkühlen kann dazu führen, dass sich Mikrorisse entlang der Kristallkorngrenzen bilden und ausbreiten, was zu einem katastrophalen Versagen des Rohres führt.

Warum Quarz trotz dieses Mangels verwendet wird

Quarz wird wegen seiner außergewöhnlichen Reinheit, hervorragenden thermischen Stabilität (bis zu einem gewissen Grad) und chemischen Inertheit gewählt. Es bietet eine saubere, nicht reaktive Umgebung für empfindliche Prozesse. Diese Leistung geht jedoch mit dem unvermeidlichen Kompromiss der Entglasung bei seinen oberen Temperaturgrenzen einher. Für Temperaturen, die konstant über 1200°C liegen, ist oft ein anderes Material wie ein Aluminiumoxid-Keramikrohr die bessere Wahl, da es bereits ein stabiler kristalliner Werkstoff ist.

Anwendung auf Ihren Prozess

Ihre Betriebsstrategie sollte auf Ihren spezifischen Temperatur- und Lebensdaueranforderungen basieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rohrlanglebigkeit unter 1100°C liegt: Reinigen Sie das Rohr vor jedem Gebrauch sorgfältig, um alle Verunreinigungen zu entfernen, und vermeiden Sie es, es länger als nötig bei Spitzentemperatur zu halten.

- Wenn Sie konstant nahe oder über 1200°C arbeiten müssen: Akzeptieren Sie, dass die Lebensdauer des Quarzrohrs sehr kurz sein wird. Sie sollten häufigen Austausch einplanen oder auf ein Aluminiumoxidrohr umsteigen, das für diese Temperaturen ausgelegt ist.

- Wenn Ihr Prozess sicher unter 1000°C bleibt: Die Entglasung ist kein praktisches Problem, und Sie können eine lange Lebensdauer Ihres Quarzrohrs erwarten.

Das Verständnis der Materialwissenschaft Ihrer Ausrüstung ist der Schlüssel zur Gewährleistung eines zuverlässigen und sicheren Betriebs.

Zusammenfassungstabelle:

| Aspekt | Wichtige Informationen |

|---|---|

| Definition | Phasenumwandlung von einem amorphen in einen kristallinen Zustand (Cristobalit) in Quarzrohren, was zu Opazität und Sprödigkeit führt. |

| Hauptursachen | Anhaltende Temperaturen >1000°C und Verunreinigungen (z. B. Fingerabdrücke, Staub), die als Keimbildungszentren wirken. |

| Hauptrisiken | Erhöhte Sprödigkeit, reduzierte Thermoschockbeständigkeit, was zu einem möglichen Rohrbruch führt. |

| Vorbeugungstipps | Rohre gründlich reinigen, die Exposition gegenüber hohen Temperaturen minimieren, Aluminiumoxidrohre für den Betrieb >1200°C in Betracht ziehen. |

Sichern Sie die Effizienz und Sicherheit Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir Hochtemperaturöfen wie Rohröfen und CVD/PECVD-Systeme an, mit tiefgreifender Anpassung, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte helfen können, Probleme wie Entglasung zu verhindern und Ihre experimentellen Ergebnisse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz