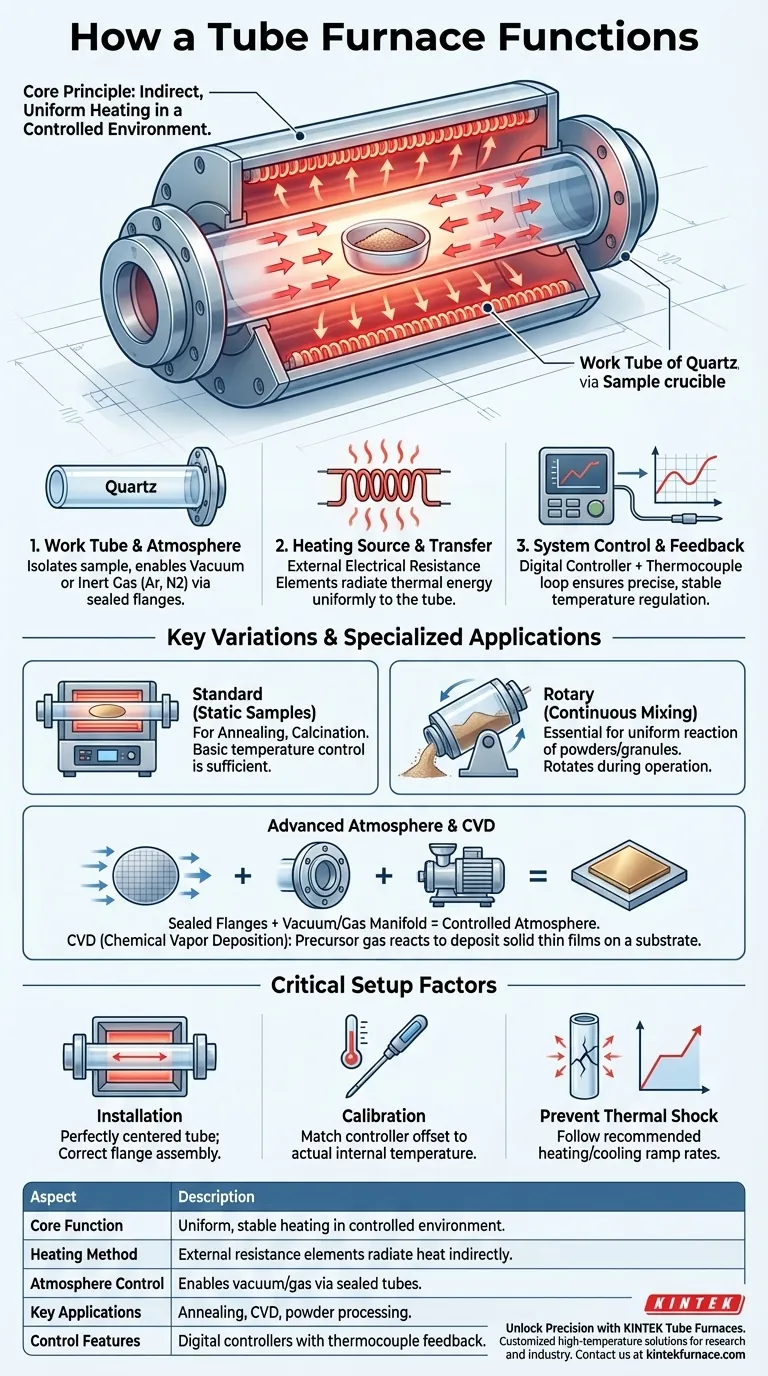

Im Kern ist ein Rohrofen ein Hochtemperatur-Heizgerät, das Materialien in einem zylindrischen Arbeitsrohr verarbeitet. Der Ofen erzeugt Wärme mithilfe externer Heizelemente, die nach innen strahlen, um die im Rohr enthaltene Probe gleichmäßig zu erwärmen. Dieses Design isoliert die Probe und ermöglicht eine präzise Kontrolle sowohl der Temperatur als auch der atmosphärischen Umgebung.

Die Hauptfunktion eines Rohrofens besteht darin, eine hochgradig gleichmäßige und stabile Erwärmung in einer kontrollierten Umgebung zu gewährleisten. Dies wird erreicht, indem Wärme von einer externen Quelle auf eine Probe übertragen wird, die sich in einem separaten, oft versiegelten Arbeitsrohr befindet, was ihn ideal für die empfindliche Materialbearbeitung, Synthese und Analyse macht.

Wie ein Rohrofen präzises Erhitzen erreicht

Die Effektivität eines Rohrofens beruht auf seinem einfachen, aber robusten Design, das die Wärmequelle vom zu verarbeitenden Material trennt. Diese Trennung ist der Schlüssel zu seiner Präzision und Vielseitigkeit.

Die zentrale Rolle des Arbeitsrohrs

Das Arbeitsrohr ist das Herzstück des Ofens. Es ist ein zylindrisches Rohr, typischerweise aus Quarz, Aluminiumoxid (Korund) oder einer Metalllegierung, in das Proben eingelegt werden.

Dieses Rohr erfüllt zwei wichtige Zwecke: Es enthält die Probe und ermöglicht die Atmosphärenkontrolle. Durch das Verschließen der Enden mit speziellen Flanschen kann ein Vakuum erzeugt oder Inertgase (wie Argon oder Stickstoff) oder reaktive Gase eingeleitet werden.

Die Wärmequelle und -übertragung

Die meisten modernen Rohröfen verwenden elektrische Widerstandsheizelemente, die das Arbeitsrohr umgeben. Wenn Strom durch sie geleitet wird, erhitzen sie sich und strahlen thermische Energie ab.

Diese Wärme wird gleichmäßig auf die Außenfläche des Arbeitsrohrs übertragen und dann nach innen zur Probe geleitet. Diese indirekte Erwärmungsmethode verhindert Kontaminationen und stellt sicher, dass die Probe von allen Seiten gleichmäßig erwärmt wird. Einige Industrieöfen verwenden möglicherweise die Verbrennung von Brennstoff, aber elektrischer Widerstand ist in Laborumgebungen häufiger.

Systemsteuerung und Gleichmäßigkeit

Ein digitaler Regler wird verwendet, um die Zieltemperatur und die Heizrate einzustellen. Ein Thermoelement, das in der Nähe des Arbeitsrohrs platziert ist, misst die Echtzeittemperatur und erzeugt eine Rückkopplungsschleife, die es dem Regler ermöglicht, die Leistung der Heizelemente präzise zu regulieren.

Diese automatisierte Steuerung sorgt für eine stabile und gleichmäßige thermische Zone in der Mitte des Ofens, was für wiederholbare Experimente und Prozesse entscheidend ist.

Schlüsselvarianten für spezifische Anwendungen

Obwohl das Grundprinzip dasselbe ist, werden Rohröfen für hochspezialisierte Aufgaben angepasst. Die benötigte Konfiguration hängt ausschließlich von Ihren Prozesszielen ab.

Standard- vs. Drehrohröfen

Ein Standard- oder stationärer Rohrofen wird zur Bearbeitung statischer Proben verwendet, wie z. B. zum Glühen eines Wafers oder zum Kalzinieren eines Pulvers in einem Tiegel.

Ein Drehrohrofen hingegen verfügt über ein Rohr, das schräg montiert ist und während des Betriebs rotiert. Dies ist unerlässlich für die kontinuierliche Verarbeitung oder wenn Materialien wie Pulver oder Granulate ständig gemischt werden müssen, um sicherzustellen, dass jedes Partikel der Wärme und Atmosphäre ausgesetzt ist.

Vakuum- und Atmosphärenkontrolle

Die Fähigkeit, die Atmosphäre zu kontrollieren, ist eine der leistungsstärksten Eigenschaften eines Rohrofens. Durch die Verwendung von Edelstahl-Dichtflanschen mit luftdichten O-Ringen wird das Arbeitsrohr zu einer versiegelten Kammer.

Eine Vakuumpumpe kann dann verwendet werden, um die Luft vor dem Befüllen mit einem bestimmten Gas zu evakuieren. Dies ist entscheidend für die Arbeit mit Materialien, die bei hohen Temperaturen oxidieren oder unerwünscht mit Luft reagieren würden.

Chemische Gasphasenabscheidung (CVD)

Ein CVD-Ofen ist eine spezielle Art von Rohrofen, der zur Herstellung dünner Schichten entwickelt wurde. Bei diesem Prozess werden Vorläufergase durch das beheizte Rohr geleitet.

Die hohe Temperatur führt dazu, dass die Gase reagieren und ein festes Material auf einem Substrat (wie einem Siliziumwafer), das sich im Rohr befindet, abscheiden. Dies erfordert eine präzise Kontrolle von Temperatur, Druck und Gasflussraten.

Die kritischen Einrichtungsfaktoren verstehen

Die Leistung eines Rohrofens hängt stark von der richtigen Einrichtung und Wartung ab. Fehler in diesen Bereichen sind die häufigste Ursache für Probleme.

Die korrekte Installation ist nicht verhandelbar

Das Arbeitsrohr muss perfekt zentriert im Ofen installiert werden, um sicherzustellen, dass es die Heizelemente nicht berührt, was zu Rissen führen könnte.

Bei der Installation von Dichtflanschen müssen die Komponenten in der richtigen Reihenfolge montiert und die Schrauben gleichmäßig angezogen werden. Ein unsachgemäß abgedichteter Flansch würde undicht werden und jeden Versuch der Atmosphärenkontrolle zunichtemachen.

Die Bedeutung der Kalibrierung

Die auf dem Regler angezeigte Temperatur ist nicht immer die exakte Temperatur im Rohr, wo Ihre Probe liegt. Es gibt zwangsläufig einen geringen Unterschied.

Für präzise Arbeiten muss der Ofen kalibriert werden. Dies beinhaltet das Platzieren eines kalibrierten, hochpräzisen Thermometers im Arbeitsrohr an der Probenposition und das Anpassen des Offsets des Ofenreglers, um der tatsächlichen Messung zu entsprechen.

Vermeidung von Thermoschock

Arbeitsrohre, insbesondere solche aus Quarz oder Aluminiumoxid, sind anfällig für Thermoschock. Zu schnelles Erhitzen oder Abkühlen kann zu Rissen führen. Befolgen Sie immer die vom Hersteller empfohlenen Aufheizraten, um die Langlebigkeit Ihrer Ausrüstung zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Ofenkonfiguration muss von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung oder dem Glühen liegt: Ein Standardofen mit einfacher Temperaturregelung ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung luftempfindlicher Materialien liegt: Sie müssen ein Ofensystem verwenden, das mit Dichtflanschen und einem Gas-/Vakuumverteiler ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung einer gleichmäßigen Reaktion von Pulvern liegt: Ein Drehrohrofen ist die einzige Möglichkeit, konsistentes Mischen und Exposition zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger Dünnschichten liegt: Ein spezielles CVD-System mit Massendurchflussreglern und fortschrittlicher Druckregelung ist erforderlich.

Durch das Verständnis dieser Kernprinzipien und Konfigurationen können Sie einen Rohrofen effektiv für präzise und wiederholbare thermische Prozesse nutzen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Bietet gleichmäßige, stabile Erhitzung in einer kontrollierten Umgebung für die Materialbearbeitung. |

| Heizmethode | Verwendet externe elektrische Widerstandselemente, um Wärme indirekt auf Proben zu strahlen. |

| Atmosphärenkontrolle | Ermöglicht Vakuum- oder Gasumgebungen über abgedichtete Arbeitsrohre für empfindliche Anwendungen. |

| Schlüsselanwendungen | Glühen, Kalzinierung, CVD-Dünnschichtabscheidung und Pulververarbeitung. |

| Kontrollfunktionen | Digitale Regler mit Thermoelementen für präzise Temperatur- und Rampenratenregelung. |

Erzielen Sie Präzision in Ihrem Labor mit KINTEK Rohröfen

Durch herausragende Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie eine gleichmäßige Erhitzung, Atmosphärenkontrolle oder spezialisierte Setups für Synthese und Analyse benötigen, unsere Rohröfen liefern Zuverlässigkeit und Genauigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und Ihre thermische Prozesseffizienz steigern können. Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität