Im Wesentlichen funktioniert ein Röhrenofen, indem Strom durch Heizelemente geleitet wird, die ein zentrales, zylindrisches Rohr umgeben. Eine in diesem Rohr platzierte Probe wird in einer hochgradig gleichmäßigen und kontrollierten Umgebung erhitzt. Dieser gesamte Prozess wird von einem präzisen Temperaturregler gesteuert, der die Heizrate, die Zieltemperatur und die Dauer des thermischen Zyklus vorgibt.

Der wahre Wert eines Röhrenofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seinem Aufbau, der eine außergewöhnlich gleichmäßige und steuerbare thermische Prozesszone schafft. Dies macht ihn für Anwendungen unverzichtbar, bei denen die Temperaturkonsistenz entscheidend ist.

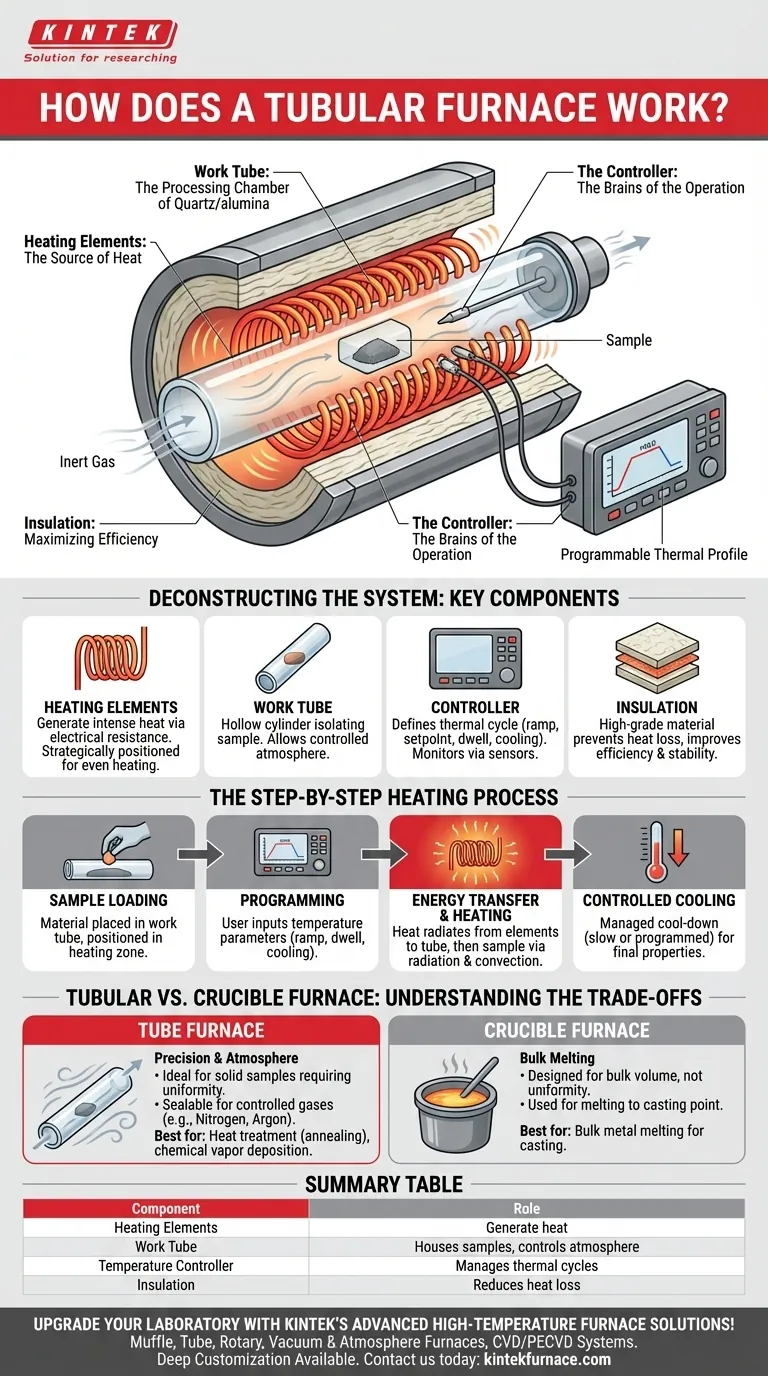

Das System zerlegt: Schlüsselkomponenten und ihre Rollen

Um zu verstehen, wie ein Röhrenofen eine solche Präzision erreicht, müssen wir uns seine Kernkomponenten ansehen. Jedes Teil ist darauf ausgelegt, zu einer stabilen und vorhersagbaren Heizumgebung beizutragen.

Die Heizelemente: Die Wärmequelle

Der Motor des Ofens ist sein Satz elektrischer Heizelemente. Wenn Strom durch diese Elemente fließt, erzeugt ihr natürlicher Widerstand intensive Hitze. Sie sind strategisch positioniert, um das Arbeitsrohr zu umgeben und sicherzustellen, dass die Wärme aus allen Richtungen gleichmäßig zugeführt wird.

Das Arbeitsrohr: Die Prozesskammer

Dies ist der zentrale, hohle Zylinder – oft aus Quarz, Aluminiumoxid oder Mullit gefertigt –, der das zu erhitzende Material aufnimmt. Das Rohr isoliert die Probe, schützt sie vor direktem Kontakt mit den Heizelementen und enthält alle erforderlichen Prozessgase.

Der Regler: Das Gehirn der Operation

Der Temperaturregler ist die Kommandozentrale. Hier definiert der Benutzer das gesamte thermische Profil: die Rate der Temperaturerhöhung (Rampenrate), die Endtemperatur (Sollwert), die Dauer der Haltezeit (Dwell Time) und die Abkühlsequenz. Er verwendet einen Sensor, wie ein Thermoelement, um die Temperatur ständig zu überwachen und die Leistung der Elemente anzupassen.

Die Isolierung: Maximierung der Effizienz

Hochwertiges thermisches Isoliermaterial umhüllt die Heizelemente und die Rohranordnung. Ihr Zweck ist es, zu verhindern, dass Wärme in das Labor entweicht, was die Energieeffizienz verbessert, den Benutzer schützt und zu einer stabileren Innentemperatur beiträgt.

Der schrittweise Heizprozess

Der Betrieb eines Röhrenofens folgt einer logischen und wiederholbaren Sequenz, die auf Präzision und Sicherheit ausgelegt ist.

Schritt 1: Probenbeladung

Zuerst wird das Material oder die Probe vorsichtig in das Arbeitsrohr gelegt. Das Rohr wird dann korrekt in der Heizzone des Ofens positioniert.

Schritt 2: Programmierung des thermischen Zyklus

Der Benutzer gibt die gewünschten Temperaturparameter in den Regler ein. Bei empfindlichen Prozessen wie Sintern oder Glühen beinhaltet dies die Programmierung mehrerer Erhitzungs-, Halte- und Abkühlungsschritte.

Schritt 3: Energieübertragung und Erwärmung

Nach der Initiierung sendet der Regler Leistung an die Heizelemente. Die Wärme wird primär durch Strahlung von den Elementen auf die Außenwand des Arbeitsrohrs übertragen. Die Rohrwand erhitzt dann die Probe im Inneren durch eine Kombination aus Strahlung und Konvektion innerhalb des gasgefüllten Rohrs.

Schritt 4: Kontrolliertes Abkühlen

Ebenso wichtig wie das Aufheizen ist die Abkühlphase, die ebenfalls vom Regler gesteuert wird. Dies kann ein langsames, natürliches Abkühlen oder ein programmiertes Herunterfahren sein, was für die Steuerung der endgültigen Eigenschaften und der Mikrostruktur vieler Materialien entscheidend ist.

Verständnis der Kompromisse: Rohr- im Vergleich zu anderen Öfen

Der Röhrenofen ist ein spezialisiertes Werkzeug. Sein Design macht ihn ideal für einige Aufgaben, aber weniger geeignet für andere. Ein häufiger Vergleichspunkt ist der Tiegelofen.

Wann man einen Rohrofen verwendet: Präzision und Atmosphäre

Die lange, geschlossene Kammer eines Röhrenofens ist perfekt für die Verarbeitung fester Proben, die eine außergewöhnliche Temperaturuniformität erfordern. Sein Hauptvorteil ist die Möglichkeit, die Enden abzudichten und ein spezifisches Gas (wie Stickstoff oder Argon) durch das Rohr zu leiten, wodurch eine kontrollierte, nicht-oxidierende oder reaktive Atmosphäre geschaffen wird.

Wann man einen Tiegelofen verwendet: Massenschmelzen

Ein Tiegelofen hingegen ist dafür ausgelegt, einen Tiegel (die Schale) in einer beheizten Kammer aufzunehmen. Sein Zweck ist nicht die Uniformität entlang einer Länge, sondern lediglich das Erhitzen einer Materialmasse, meist bis zu ihrem Schmelzpunkt zum Gießen. Er ist ein Werkzeug für die Massenbearbeitung, nicht für die Präzisionsbehandlung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heizeinrichtung ist grundlegend, um Ihr gewünschtes Ergebnis zu erzielen. Lassen Sie Ihr Hauptziel Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf der präzisen Wärmebehandlung einer festen Probe liegt (z. B. Glühen, Vergüten): Die überlegene Temperaturuniformität des Röhrenofens ist für reproduzierbare Ergebnisse unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Materialien in kontrollierter Atmosphäre liegt (z. B. chemische Gasphasenabscheidung): Das abdichtbare Design eines Röhrenofens macht ihn zum Standard- und notwendigen Werkzeug.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen einer großen Menge Metall zum Gießen in eine Form liegt: Ein Tiegelofen ist die einfachere, effektivere und zweckbestimmte Wahl.

Letztendlich ermöglicht Ihnen das Verständnis des grundlegenden Aufbaus Ihrer Werkzeuge, das richtige für die jeweilige Aufgabe auszuwählen und so sowohl Effizienz als auch Erfolg zu gewährleisten.

Zusammenfassungstabelle:

| Komponente | Rolle |

|---|---|

| Heizelemente | Erzeugen Wärme durch elektrischen Widerstand, umgeben das Rohr für eine gleichmäßige Verteilung |

| Arbeitsrohr | Beherbergt Proben, besteht aus Materialien wie Quarz oder Aluminiumoxid und ermöglicht die Atmosphärenkontrolle |

| Temperaturregler | Steuert Heizraten, Sollwerte und Kühlzyklen mithilfe von Sensoren für Präzision |

| Isolierung | Reduziert Wärmeverlust, verbessert die Effizienz und hält stabile Innentemperaturen aufrecht |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E-Leistungen und interner Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Prozesse optimieren und den Erfolg in Ihrer Forschung oder Produktion vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten