Die Wahl des Auskleidungsmaterials bestimmt grundlegend die Sicherheit und thermische Genauigkeit Ihres Experiments. Insbesondere die Verwendung von Materialien wie 316L-Edelstahl stellt sicher, dass der Reaktor Drücken von bis zu 20 bar standhält und gleichzeitig die erheblichen thermischen Schwankungen, die mit der Kohlendioxidhydrierung verbunden sind, effektiv bewältigt.

Die Kohlendioxidhydrierung erzeugt erhebliche Wärme und erfordert hohen Druck; das Auskleidungsmaterial muss eine überlegene Druckfestigkeit mit einer hohen Wärmeleitfähigkeit in Einklang bringen, um strukturelles Versagen und thermisches Durchgehen zu verhindern.

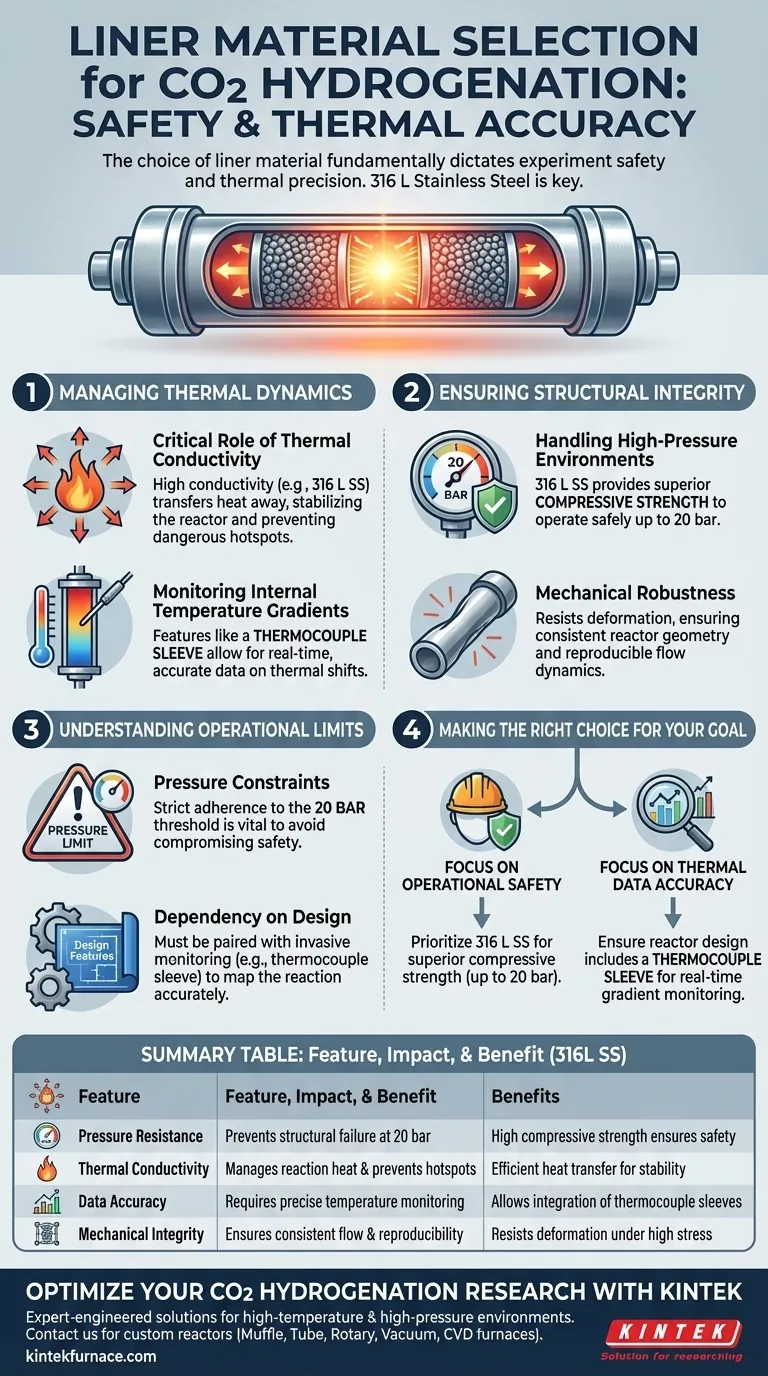

Management thermischer Dynamiken

Die entscheidende Rolle der Wärmeleitfähigkeit

Die Kohlendioxidhydrierung ist durch erhebliche thermische Schwankungen gekennzeichnet. Um dies zu bewältigen, müssen Sie ein Auskleidungsmaterial mit hoher Wärmeleitfähigkeit, wie z. B. 316L-Edelstahl, auswählen.

Hohe Leitfähigkeit erleichtert den Wärmeabtransport vom Reaktionsort weg. Dies hilft, die Reaktorumgebung zu stabilisieren und gefährliche Hotspots im Katalysatorbett zu verhindern.

Überwachung interner Temperaturgradienten

Die Materialwahl allein reicht nicht aus; das Reaktordesign muss die Eigenschaften des Materials für die Datensichtbarkeit nutzen.

Ein gut konzipierter Edelstahlreaktor verfügt über Merkmale wie eine Thermoelementhülse. Dies ermöglicht eine Echtzeit- und genaue Überwachung der Temperaturgradienten über das Bett hinweg und stellt sicher, dass Sie präzise Daten über thermische Verschiebungen erfassen.

Sicherstellung der strukturellen Integrität

Umgang mit Hochdruckumgebungen

Sicherheit ist das oberste Gebot bei Hydrierungsversuchen. Das Auskleidungsmaterial dient als primäres Behälter gegen den Systemdruck.

Die Verwendung von 316L-Edelstahl bietet die notwendige Druckfestigkeit für den sicheren Betrieb. Basierend auf Standardlabor-Konfigurationen ist dieses Material für Umgebungen bis zu 20 bar zuverlässig.

Mechanische Robustheit

Über die einfache Druckhaltung hinaus muss die Auskleidung ihre Form und Integrität unter Belastung beibehalten.

Die überlegenen mechanischen Eigenschaften dieser Stahlgüte verhindern Verformungen. Dies stellt sicher, dass die Reaktor-Geometrie konstant bleibt, was für konsistente Strömungsdynamiken und reproduzierbare Ergebnisse unerlässlich ist.

Verständnis der Betriebsgrenzen

Druckbeschränkungen

Obwohl 316L-Edelstahl robust ist, ist seine Kapazität nicht unendlich.

Sie müssen die getesteten Betriebsgrenzen, wie die 20-bar-Schwelle, strikt einhalten. Das Überschreiten dieser Grenze beeinträchtigt die Vorteile der Druckfestigkeit und birgt erhebliche Sicherheitsrisiken.

Abhängigkeit von Designmerkmalen

Das Material bietet das Potenzial für Erfolg, aber das physische Design erschließt es.

Ohne die spezifische Einbeziehung eines Reaktorkopfes und einer Thermoelementhülse kann die hohe Wärmeleitfähigkeit des Materials nicht effektiv überwacht werden. Sie können sich nicht allein auf die Materialeigenschaften verlassen; sie müssen mit invasiver Überwachung kombiniert werden, um die Reaktion genau abzubilden.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Kohlendioxidhydrierungsversuche zu maximieren, stimmen Sie Ihre Materialauswahl auf Ihre spezifischen betrieblichen Bedürfnisse ab.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie 316L-Edelstahl, um eine überlegene Druckfestigkeit zu gewährleisten, die Drücke von bis zu 20 bar bewältigen kann.

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der thermischen Daten liegt: Stellen Sie sicher, dass Ihr Reaktordesign eine Thermoelementhülse enthält, um die Leitfähigkeit des Materials für die Echtzeit-Gradientenüberwachung zu nutzen.

Wählen Sie eine Auskleidung, die nicht nur als Behälter dient, sondern als aktiver Teilnehmer am Wärmemanagement und an der Sicherheit.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die CO2-Hydrierung | Materialvorteil (316L-Edelstahl) |

|---|---|---|

| Druckbeständigkeit | Verhindert strukturelles Versagen bei 20 bar | Hohe Druckfestigkeit gewährleistet Sicherheit |

| Wärmeleitfähigkeit | Bewältigt Reaktionswärme und verhindert Hotspots | Effiziente Wärmeübertragung für thermische Stabilität |

| Daten-Genauigkeit | Erfordert präzise Temperaturüberwachung | Ermöglicht die Integration von Thermoelementhülsen |

| Mechanische Integrität | Gewährleistet konsistenten Fluss und Reproduzierbarkeit | Widersteht Verformungen unter hoher Belastung |

Optimieren Sie Ihre CO2-Hydrierungsforschung mit KINTEK

Lassen Sie nicht zu, dass thermisches Durchgehen oder strukturelles Versagen Ihre Laborergebnisse beeinträchtigen. KINTEK bietet fachmännisch entwickelte Lösungen für Hochtemperatur- und Hochdruckumgebungen. Unsere Laborreaktoren werden durch branchenführende F&E und Fertigung unterstützt und bieten anpassbare Systeme – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Öfen –, die auf Ihre spezifischen experimentellen Bedürfnisse zugeschnitten sind.

Bereit, die Sicherheit und Datenpräzision Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Reaktorbedürfnisse zu besprechen

Visuelle Anleitung

Referenzen

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Röhrenofen bei der Pt/MoS2-Synthese? Beherrschen Sie das Defekt-Engineering auf atomarer Ebene

- Welche Sicherheitsvorkehrungen sind in Rohröfen enthalten?Wesentliche Schutzmaßnahmen für Hochtemperaturlabore

- Was sind die technischen Anforderungen an einen industriellen Rohrofen für die selektive Chlorierung? Erreichen Sie 1873 K mit Präzision

- Welche anderen Branchen profitieren von vertikalen Wirbelschicht-Rohröfen? Steigerung der Effizienz in High-Tech- und Schwerindustrien

- Was ist die Funktion eines Zwei-Zonen-Röhrenofens bei der Borophen-CVD? Präzise thermische Entkopplung für die 2D-Synthese erreichen

- Welche Rolle spielt eine horizontale Rohröfen bei der Chromreduktion? Master Precision Solid-State Processing

- Wie ist die Struktur eines Wirbelschicht-Vertikalrohrofens aufgebaut?Optimierung von Wärmeübertragung und Effizienz

- Was ist der Konstruktionsvorteil eines geteilten Muffelofens (Split Tube Furnace)? Erschließen Sie einfachen Zugang für komplexe Laboreinrichtungen