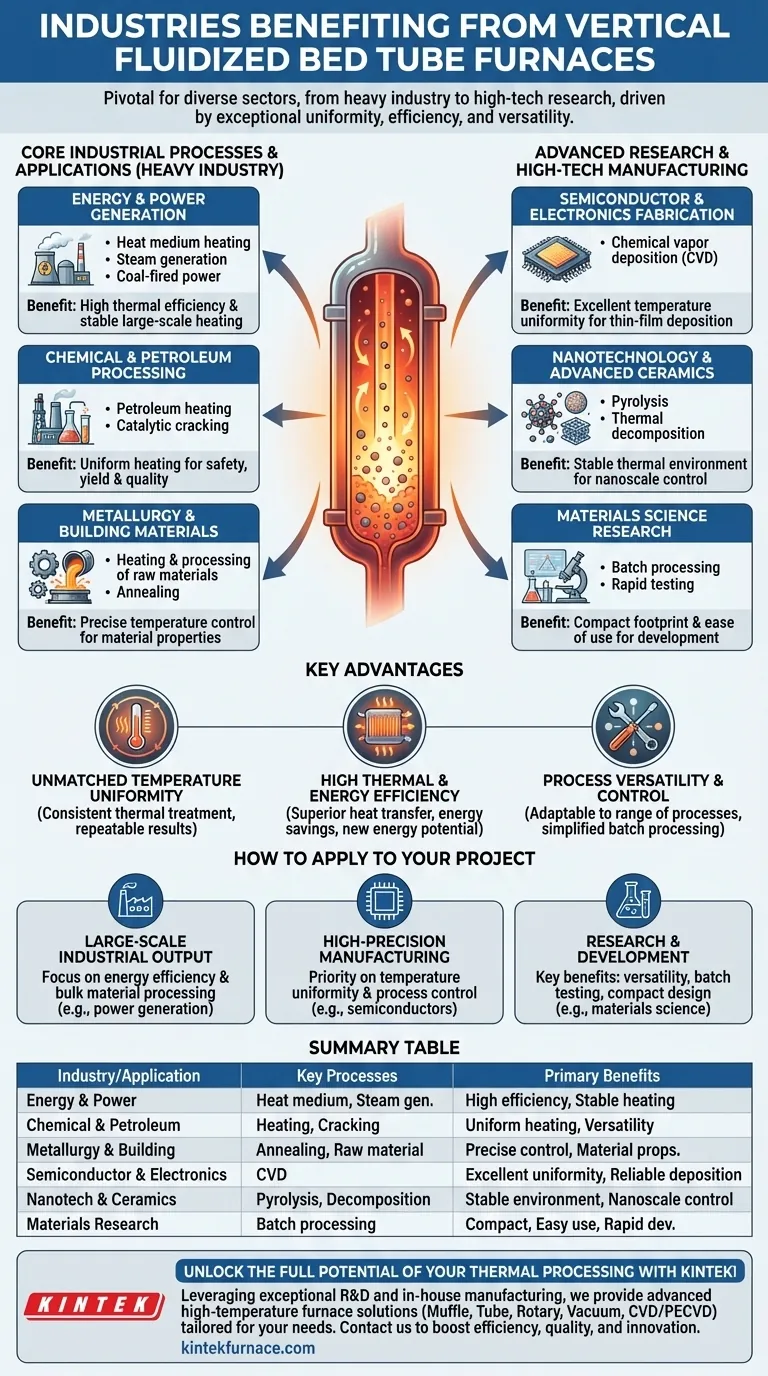

Über die allgemeine Materialverarbeitung hinaus sind vertikale Wirbelschicht-Rohröfen in einer Vielzahl von Sektoren von zentraler Bedeutung, darunter Schwerindustrien wie Metallurgie, chemische Verarbeitung und Energieerzeugung, sowie High-Tech-Bereiche wie Halbleiterfertigung, Nanotechnologie und fortschrittliche Keramiken. Ihre Anwendung reicht von großflächiger industrieller Beheizung bis zur präzisen Herstellung von Materialien der nächsten Generation.

Die weite Verbreitung dieser Öfen wird durch ihre einzigartige Kombination aus außergewöhnlicher Temperaturgleichmäßigkeit, hoher thermischer Effizienz und Prozessvielseitigkeit vorangetrieben. Dies ermöglicht es Industrien, konsistente, qualitativ hochwertige Ergebnisse für die empfindliche Materialverarbeitung zu erzielen, von großtechnischen chemischen Reaktionen bis zur filigranen Halbleiterfertigung.

Wesentliche Industrieprozesse und Anwendungen

Der Hauptwert in der Schwerindustrie ergibt sich aus der Fähigkeit des Ofens, effiziente und stabile Wärme in großem Maßstab zu liefern.

Energie- und Stromerzeugung

Diese Öfen sind integraler Bestandteil des Energiesektors. Sie werden zur Wärmeträgerheizung in verschiedenen Industrieanlagen eingesetzt und spielen eine entscheidende Rolle bei der Dampferzeugung.

In der traditionellen Energieinfrastruktur werden sie in Kohlekraftwerken zur Stromerzeugung eingesetzt, wobei ihre Effizienz zur Maximierung der Energieabgabe genutzt wird.

Chemische und Erdölverarbeitung

In der chemischen Industrie werden vertikale Wirbelschichtöfen für kritische Prozesse wie die Erdölheizung und das katalytische Cracken verwendet.

Die gleichmäßige Erwärmung gewährleistet, dass diese komplexen chemischen Reaktionen effizient und sicher ablaufen, was zu höheren Ausbeuten und besserer Produktqualität führt.

Metallurgie und Baustoffe

Der Metallurgie- und Baustoffsektor ist auf diese Öfen für die grundlegende Erwärmung und Verarbeitung von Rohmaterialien angewiesen.

Prozesse wie das Glühen von Metallen zur Verbesserung ihrer Duktilität und Haltbarkeit sind gängige Anwendungen, bei denen eine präzise Temperaturregelung für die Erzielung der gewünschten Materialeigenschaften unerlässlich ist.

Fortschrittliche Forschung und High-Tech-Fertigung

In High-Tech-Bereichen sind die Präzision und Kontrolle des Ofens wichtiger als seine Größe. Er dient als Werkzeug zur Schaffung und Verfeinerung fortschrittlicher Materialien.

Halbleiter- und Elektronikfertigung

Die Herstellung von Halbleitern erfordert eine extrem kontrollierte, Hochtemperaturumgebung. Vertikale Rohröfen bieten dies für Prozesse wie die chemische Gasphasenabscheidung (CVD).

Die ausgezeichnete Temperaturgleichmäßigkeit entlang des Rohres ist entscheidend für die Abscheidung dünner Schichten auf Wafern und gewährleistet die Zuverlässigkeit und Leistung elektronischer Komponenten.

Nanotechnologie und Fortschrittliche Keramiken

Forscher in der Nanotechnologie und bei fortschrittlichen Keramiken nutzen diese Öfen zur Synthese neuer Materialien durch Prozesse wie Pyrolyse und thermische Zersetzung.

Die Fähigkeit des Ofens, eine stabile, gleichmäßige thermische Umgebung zu schaffen, ist essenziell für die Kontrolle der Struktur und Eigenschaften von Materialien im Nanomaßstab.

Materialwissenschaftliche Forschung

Für Materialwissenschaftler in Laborumgebungen sind diese Öfen von unschätzbarem Wert. Ihre relativ kompakte Stellfläche macht sie ideal für Einrichtungen mit begrenztem Platzangebot.

Das vereinfachte Be- und Entladen von Proben erleichtert die bequeme Chargenverarbeitung und ermöglicht ein schnelles Testen und Entwickeln neuer Materialien und Prozesse.

Die wichtigsten Vorteile verstehen

Die breite Anwendbarkeit dieser Technologie wurzelt in drei zentralen technischen Vorteilen, die gängige industrielle und Forschungsprobleme lösen.

Unübertroffene Temperaturgleichmäßigkeit

Der bedeutendste Vorteil ist die ausgezeichnete Temperaturgleichmäßigkeit, die über die Länge des Verarbeitungsrohrs aufrechterhalten wird.

Diese Konsistenz eliminiert Hotspots und stellt sicher, dass jeder Teil der Probe oder des Materials die gleiche thermische Behandlung erhält, was zu hochgradig wiederholbaren und zuverlässigen Ergebnissen führt.

Hohe thermische und Energieeffizienz

Das Wirbelschichtdesign ermöglicht eine überlegene Wärmeübertragung, was zu hocheffizienten und gleichmäßigen Heizeigenschaften führt.

Dies verbessert nicht nur die Verarbeitungsgeschwindigkeit, sondern führt auch zu erheblichen Energieeinsparungen und einer verbesserten Umweltbilanz, was sie zu einer zukunftsweisenden Technologie macht. Es besteht ein starkes Potenzial für ihren erweiterten Einsatz im neuen Energiesektor.

Prozessvielseitigkeit und -kontrolle

Diese Öfen sind keine Einzweckgeräte. Sie können für eine Vielzahl thermischer Prozesse angepasst werden, von einfachem Erhitzen und Glühen bis hin zu komplexen chemischen Abscheidungen.

Die vertikale Ausrichtung vereinfacht die Probenhandhabung und macht sie besonders gut geeignet für die Chargenverarbeitung, wodurch der Durchsatz sowohl in der Forschung als auch in der Fertigungsumgebung erhöht wird.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl sollte davon abhängen, ob Ihr Hauptziel industrieller Durchsatz, Fertigungspräzision oder Forschungsflexibilität ist.

- Wenn Ihr Hauptaugenmerk auf großvolumiger industrieller Produktion liegt: Ihre Hauptantriebskräfte sind Energieeffizienz und die Fähigkeit, Schüttgüter zu verarbeiten, wie in der Energieerzeugung und dem chemischen Cracken.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Fertigung liegt: Ihre Priorität sind die Temperaturgleichmäßigkeit des Ofens und die Prozesskontrolle für Anwendungen wie die Halbleiterfertigung oder fortschrittliche Keramiken.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die wichtigsten Vorteile sind Prozessvielseitigkeit, einfache Handhabung für Chargentests und ein kompaktes Design, das für eine Laborumgebung geeignet ist.

Letztendlich macht die Anpassungsfähigkeit des vertikalen Wirbelschicht-Rohrofens ihn zu einem grundlegenden Werkzeug für sowohl industrielle Optimierung als auch Materialinnovation.

Zusammenfassungstabelle:

| Industrie/Anwendung | Schlüsselprozesse | Hauptvorteile |

|---|---|---|

| Energie- & Stromerzeugung | Wärmeträgerheizung, Dampferzeugung, Kohleverstromung | Hohe thermische Effizienz, Stabile Großraumheizung |

| Chemische & Erdölverarbeitung | Erdölheizung, Katalytisches Cracken | Gleichmäßige Erwärmung für Sicherheit und Ausbeute, Prozessvielseitigkeit |

| Metallurgie & Baustoffe | Glühen, Rohmaterialverarbeitung | Präzise Temperaturregelung, Verbesserte Materialeigenschaften |

| Halbleiter & Elektronik | Chemische Gasphasenabscheidung (CVD) | Ausgezeichnete Temperaturgleichmäßigkeit, Zuverlässige Dünnschichtabscheidung |

| Nanotechnologie & Fortschrittliche Keramiken | Pyrolyse, Thermische Zersetzung | Stabile thermische Umgebung, Materialkontrolle im Nanomaßstab |

| Materialwissenschaftliche Forschung | Chargenverarbeitung, Probenprüfung | Kompakte Stellfläche, Einfache Bedienung, Schnelle Entwicklung |

Nutzen Sie das volle Potenzial Ihrer thermischen Verarbeitung mit KINTEK! Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir fortschrittliche Hochtemperaturofenlösungen, die auf Industrien wie Metallurgie, chemische Verarbeitung, Halbleiter und Nanotechnologie zugeschnitten sind. Unser Produktsortiment – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch tiefgreifende Anpassungsmöglichkeiten erweitert, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz, Qualität und Innovation steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung