Im Kern ist ein Fallrohr-Ofen für die präzise Atmosphärenkontrolle konzipiert. Er kann erfolgreich unter inerten, oxidierenden und reduzierenden Gasatmosphären sowie unter Vakuumbedingungen betrieben werden, um die spezifischen Anforderungen Ihrer Materialverarbeitung zu erfüllen.

Der Hauptvorteil eines Fallrohr-Ofens gegenüber anderen Ofentypen ist seine Fähigkeit, eine hochkontrollierte, isolierte Umgebung zu schaffen. Durch das Abdichten des Prozessrohrs und das Einleiten spezifischer Gase können Sie unerwünschte chemische Reaktionen wie Oxidation verhindern oder gewünschte Reaktionen gezielt herbeiführen, was die finalen Eigenschaften Ihres Materials direkt beeinflusst.

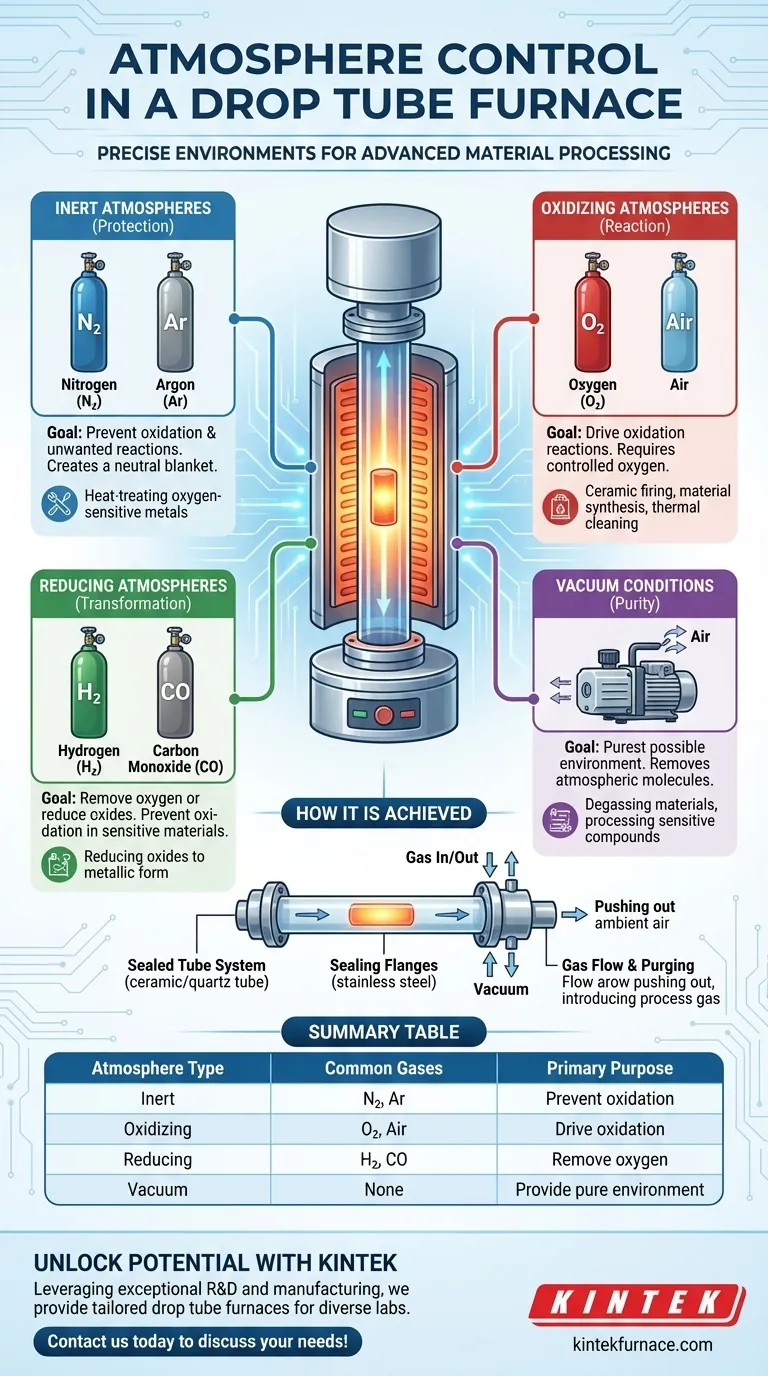

Wie Atmosphärenkontrolle erreicht wird

Die Fähigkeit, die Atmosphäre in einem Fallrohr-Ofen zu manipulieren, ist kein Zufall; sie ist ein wesentliches Konstruktionsmerkmal. Diese Kontrolle ist grundlegend für die Erzielung reproduzierbarer, hochwertiger Ergebnisse bei der Materialsynthese und Wärmebehandlung.

Das versiegelte Rohrsystem

Ein Rohrofen verwendet ein Keramik- oder Quarzrohr, um die Probe aufzunehmen. Im Gegensatz zu einem Muffelofen, der an der offenen Luft heizt, kann dieses Rohr vollständig von der Außenumgebung abgedichtet werden.

Die Rolle von Dichtungsflanschen

Spezielle Dichtungsflansche, typischerweise aus Edelstahl, werden an den Enden des Rohrs angebracht. Diese Flansche enthalten Anschlüsse für Gaseinlässe, Gasauslässe und Vakuumpumpen und schaffen so ein geschlossenes System, das die Reinheit der internen Atmosphäre gewährleistet.

Gasfluss und Spülung

Um eine spezifische Atmosphäre zu etablieren, wird das System zunächst gespült. Ein Inertgas wird durch das Rohr geleitet, um die Umgebungsluft herauszudrücken. Nach der Spülung wird das gewünschte Prozessgas (inert, reaktiv oder eine Mischung) mit einer kontrollierten Flussrate eingeleitet, um die Umgebung während des gesamten Heizzyklus aufrechtzuerhalten.

Eine Aufschlüsselung gängiger Atmosphären und ihres Zwecks

Die Wahl der Atmosphäre wird vollständig durch Ihr Prozessziel bestimmt. Jede Kategorie dient einem bestimmten chemischen Zweck.

Inerte Atmosphären (Schutz)

Inerte Gase wie Stickstoff (N₂) und Argon (Ar) werden verwendet, wenn das Ziel ist, ein Material zu erhitzen, ohne dass es mit seiner Umgebung reagiert. Sie schaffen eine neutrale Decke, die Oxidation und andere unerwünschte chemische Veränderungen verhindert. Dies ist entscheidend für die Wärmebehandlung von sauerstoffempfindlichen Metallen und Legierungen.

Oxidierende Atmosphären (Reaktion)

Eine oxidierende Atmosphäre wird durch die Einführung von Gasen wie Sauerstoff (O₂) oder Luft erzeugt. Diese Umgebung wird verwendet, wenn der Prozess Oxidation erfordert. Anwendungen umfassen bestimmte Arten des Keramikbrennens, Materialsynthese oder thermische Reinigungsprozesse, bei denen organische Bindemittel abgebrannt werden müssen.

Reduzierende Atmosphären (Transformation)

Reduzierende Atmosphären verwenden reaktive Gase wie Wasserstoff (H₂) oder Kohlenmonoxid (CO). Ihr Zweck ist es, Sauerstoff aus einem Material zu entfernen (d.h. es zu "reduzieren"). Dies ist unerlässlich, um Oxidation bei hochsensiblen Materialien zu verhindern oder für spezifische chemische Reaktionen, bei denen Oxide in ihre metallische Form zurückverwandelt werden müssen.

Vakuumbedingungen (Reinheit)

Für den höchsten Schutzgrad kann das Ofenrohr mit einer Vakuumpumpe evakuiert werden. Der Betrieb unter Vakuum entfernt praktisch alle atmosphärischen Moleküle und bietet die reinste mögliche Umgebung. Dies ist ideal zum Entgasen von Materialien oder zur Verarbeitung extrem empfindlicher Verbindungen, die selbst mit Spuren von Gas reagieren könnten.

Die Kompromisse und Einschränkungen verstehen

Obwohl leistungsfähig, ist die Atmosphärenkontrolle nicht ohne Herausforderungen. Der Erfolg hängt von einer sorgfältigen Einrichtung und dem Bewusstsein für potenzielle Fallstricke ab.

Die Dichtungsintaktheit ist entscheidend

Die Wirksamkeit Ihrer Atmosphärenkontrolle ist nur so gut wie Ihre Dichtungen. Jedes Leck in den Dichtungsflanschen oder Verbindungen lässt Umgebungsluft den Prozess kontaminieren und Ihre Ergebnisse beeinträchtigen. Regelmäßige Inspektion und Wartung sind unerlässlich.

Gasreinheit und Durchflusskontrolle

Die Reinheit Ihres Quellgases wirkt sich direkt auf die Reinheit der Ofenatmosphäre aus. Ebenso können inkonsistente Durchflussraten zu Druckschwankungen und einer instabilen Umgebung führen. Die Verwendung von hochreinen Gasen und einem zuverlässigen Massendurchflussregler ist entscheidend für die Reproduzierbarkeit.

Sicherheit bei reaktiven Gasen

Die Verwendung von brennbaren oder giftigen Gasen wie Wasserstoff (H₂) und Kohlenmonoxid (CO) birgt erhebliche Sicherheitsrisiken. Diese Prozesse erfordern robuste Sicherheitsprotokolle, eine ordnungsgemäße Belüftung und Gaserfassungssysteme, um Unfälle zu verhindern.

Die richtige Atmosphäre für Ihren Prozess auswählen

Ihre Wahl der Atmosphäre sollte eine direkte Widerspiegelung Ihres gewünschten Ergebnisses sein. Berücksichtigen Sie das Ziel Ihrer Wärmebehandlung, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation oder unerwünschten Reaktionen liegt: Verwenden Sie ein Inertgas wie Argon oder Stickstoff oder, für maximale Reinheit, arbeiten Sie unter Vakuum.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Oxidationsreaktion voranzutreiben: Verwenden Sie einen kontrollierten Fluss von Sauerstoff oder sauberer, trockener Luft.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Sauerstoff oder der Umwandlung eines Oxids liegt: Verwenden Sie eine reduzierende Atmosphäre, die Wasserstoff oder Kohlenmonoxid enthält, mit allen notwendigen Sicherheitsvorkehrungen.

- Wenn Ihr Hauptaugenmerk auf der Entgasung oder Verarbeitung hochsensibler Materialien liegt: Verwenden Sie ein Vakuum, um die reinste mögliche Umgebung zu schaffen.

Letztendlich ermöglicht Ihnen die Beherrschung der Atmosphärenkontrolle in einem Fallrohr-Ofen die direkte Kontrolle über die chemischen und physikalischen Eigenschaften Ihres Endmaterials.

Zusammenfassungstabelle:

| Atmosphärentyp | Gängige Gase | Hauptzweck |

|---|---|---|

| Inert | Stickstoff (N₂), Argon (Ar) | Oxidation und unerwünschte Reaktionen verhindern |

| Oxidierend | Sauerstoff (O₂), Luft | Oxidationsreaktionen vorantreiben |

| Reduzierend | Wasserstoff (H₂), Kohlenmonoxid (CO) | Sauerstoff entfernen oder Oxide reduzieren |

| Vakuum | Keine (evakuiert) | Reine Umgebung für empfindliche Prozesse bereitstellen |

Erschließen Sie das volle Potenzial Ihrer Materialverarbeitung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboratorien maßgeschneiderte Fallrohröfen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Ergebnisse verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen an die Atmosphärenkontrolle unterstützen und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess