Im Wesentlichen liegt die Bedeutung der flexiblen Atmosphärenkontrolle in einem Rohrofen in seiner Fähigkeit, während der Wärmebehandlung eine präzise definierte chemische Umgebung für ein Material zu schaffen. Dies ermöglicht es Ihnen, über einfaches Erhitzen hinauszugehen und chemische Reaktionen aktiv zu steuern, unerwünschte Veränderungen wie Oxidation zu verhindern oder gewünschte wie Reduktion oder spezifisches Oxidwachstum absichtlich herbeizuführen, um die endgültigen Eigenschaften eines Materials grundlegend zu verändern und zu verbessern.

Die wichtigste Erkenntnis ist, dass die Atmosphärenkontrolle einen Ofen von einem einfachen Ofen in ein hochentwickeltes Verarbeitungswerkzeug verwandelt. Es geht nicht nur darum, Ihre Probe vor Luft zu schützen; es geht darum, eine spezifische Gasumgebung zu nutzen, um die Struktur und Leistung des Materials auf mikroskopischer Ebene aktiv zu gestalten.

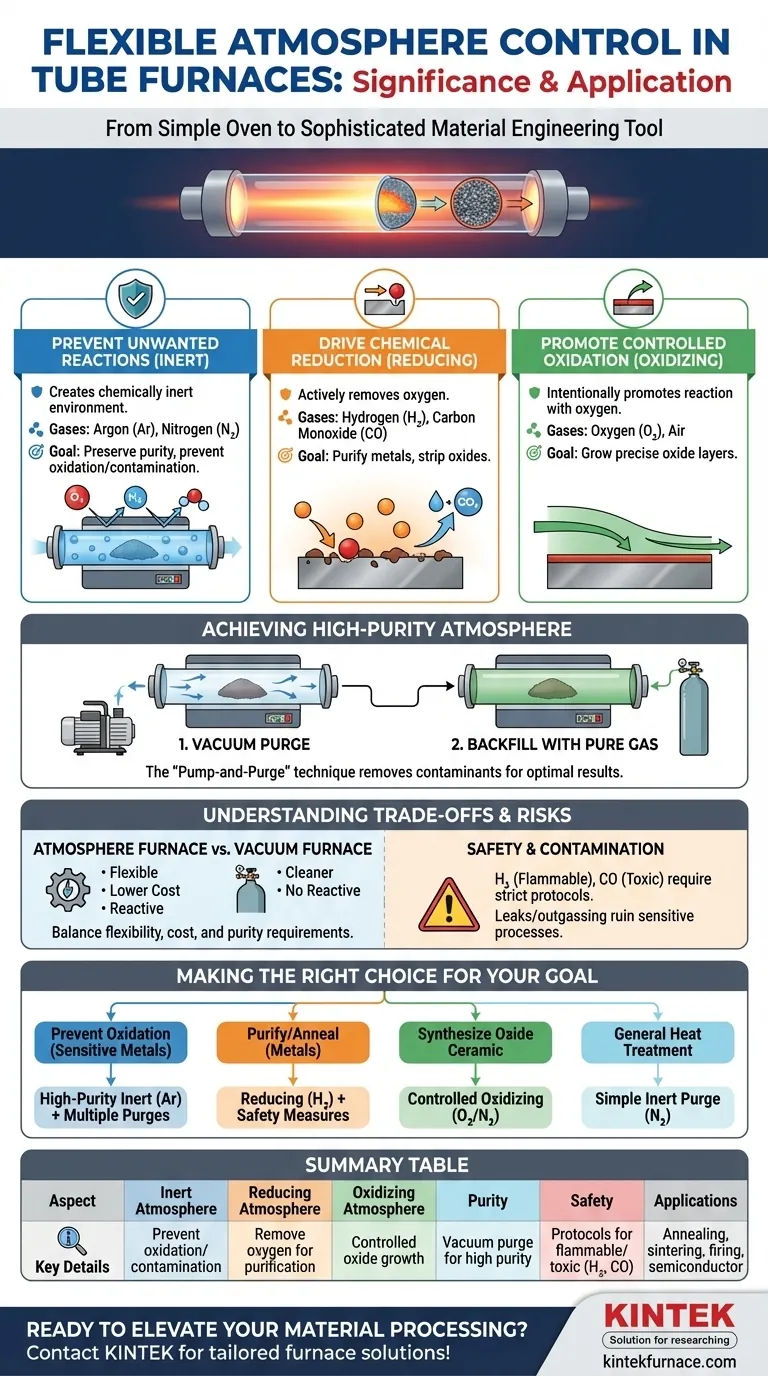

Die Rolle der Atmosphäre bei der Materialumwandlung

Das Gas, das Ihre Probe während der Wärmebehandlung umgibt, ist kein passiver Zuschauer; es ist ein aktives chemisches Reagenz. Die Kontrolle dieser Atmosphäre ist grundlegend für das Erreichen reproduzierbarer und zielgerichteter Ergebnisse in der Materialwissenschaft und Fertigung.

Verhinderung unerwünschter Reaktionen: Die inerte Atmosphäre

Das häufigste Ziel der Atmosphärenkontrolle ist die Schaffung einer chemisch inerten Umgebung. Dies verhindert, dass die Probe mit Sauerstoff und Wasserdampf reagiert, die in der Umgebungsluft vorhanden sind und insbesondere bei hohen Temperaturen unerwünschte Oxidation und Kontamination verursachen können.

Zu diesem Zweck werden Gase wie Argon (Ar) und Stickstoff (N₂) verwendet. Sie verdrängen die reaktive Luft und erhalten die Reinheit und die beabsichtigte Zusammensetzung des Materials während Prozessen wie dem Glühen oder Sintern empfindlicher Metalle.

Förderung der chemischen Reduktion: Die reduzierende Atmosphäre

Eine reduzierende Atmosphäre ist eine, die aktiv Sauerstoff entfernt. Dies ist entscheidend für Prozesse, bei denen Oxide unerwünscht sind oder von der Oberfläche eines Materials entfernt werden müssen.

Gase wie Wasserstoff (H₂) oder Kohlenmonoxid (CO) werden eingeführt, um mit Sauerstoff zu reagieren und ihn zu entfernen. Dies ist unerlässlich für die Reinigung bestimmter Metalle oder die Vorbereitung von Materialien, die frei von Oxiden sein müssen, um korrekt zu funktionieren.

Förderung kontrollierter Oxidation: Die oxidierende Atmosphäre

Umgekehrt möchte man manchmal eine Reaktion mit Sauerstoff absichtlich fördern. Eine oxidierende Atmosphäre ermöglicht das kontrollierte Wachstum einer Oxidschicht auf einem Material.

Die Zugabe einer bestimmten Konzentration von Sauerstoff (O₂) oder sauberer Luft ist üblich beim Brennen bestimmter Keramiken oder in der Halbleiterfertigung, wo präzise Oxidschichten für die Funktionalität des Geräts erforderlich sind.

Erreichen einer hochreinen Atmosphäre

Es reicht oft nicht aus, einfach ein Gas in das Ofenrohr zu leiten. Um sicherzustellen, dass die Atmosphäre rein und frei von Verunreinigungen ist, ist für optimale Ergebnisse ein spezifisches Verfahren erforderlich.

Die Vakuum-Spültechnik

Die effektivste Methode besteht darin, zunächst eine Vakuumpumpe zu verwenden, um die Luft aus dem versiegelten Ofenrohr abzusaugen (evakuieren). Dies entfernt den größten Teil des restlichen Sauerstoffs, der Feuchtigkeit und anderer Verunreinigungen.

Sobald ein Vakuum hergestellt ist, wird die Kammer mit dem hochreinen Prozessgas (z. B. Argon) wieder befüllt (Backfilling). Bei hochsensiblen Experimenten kann dieser „Pump-und-Spül“-Zyklus mehrmals wiederholt werden, um eine außergewöhnlich reine Atmosphäre im Rohr zu erreichen.

Abwägungen und Überlegungen

Obwohl leistungsstark, ist die Atmosphärenkontrolle nicht ohne Komplexität. Die richtige Wahl erfordert das Verständnis der Kompromisse zwischen verschiedenen Geräten und den Sicherheitsanforderungen der verschiedenen Gase.

Atmosphärenofen vs. Vakuumofen

Ein Atmosphärenofen bietet eine große Flexibilität und ist erheblich kostengünstiger als ein Hochvakuumofen. Er eignet sich hervorragend für die Erzeugung spezifischer reaktiver oder inerter Gasumgebungen.

Ein Vakuumofen bietet jedoch eine „sauberere“ Umgebung, indem er fast alle Gasmoleküle entfernt. Er ist überlegen für Anwendungen, bei denen selbst Spuren von Gas nicht akzeptabel sind, kann aber nicht zur Erzeugung reaktiver Atmosphären für Prozesse wie kontrollierte Oxidation verwendet werden.

Sicherheit bei reaktiven Gasen

Die Verwendung reaktiver Gase birgt erhebliche Sicherheitsaspekte. Gase wie Wasserstoff sind hochentzündlich, während Kohlenmonoxid extrem giftig ist.

Eine angemessene Belüftung, Gasleckdetektoren und etablierte Sicherheitsprotokolle sind bei der Arbeit mit diesen Gasen nicht verhandelbar, um Unfälle zu vermeiden.

Reinheit und Kontaminationsrisiken

Die endgültige Reinheit Ihrer Ofenatmosphäre hängt von der Reinheit Ihres Quellgases und der Sauberkeit Ihres Systems ab. Undichtigkeiten an Anschlüssen oder Ausgasung aus einem verschmutzten Ofenrohr können Verunreinigungen einbringen, die einen empfindlichen Prozess ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Ihr Prozessziel bestimmt die Art der benötigten Atmosphäre. Indem Sie die Gasumgebung auf Ihr Materialziel abstimmen, können Sie erfolgreiche und wiederholbare Ergebnisse erzielen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung der Oxidation eines empfindlichen Metalls liegt: Verwenden Sie ein hochreines inertes Gas wie Argon und führen Sie mehrere Vakuumspülzyklen durch, um maximale Sauberkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Synthese einer spezifischen Oxidkeramik liegt: Verwenden Sie einen kontrollierten Durchfluss eines oxidierenden Gases, wie eine präzise Mischung aus Sauerstoff und Stickstoff, um die gewünschte Reaktion voranzutreiben.

- Wenn Ihr Hauptaugenmerk auf der Reinigung eines Materials oder dem Glühen eines Metalls liegt: Verwenden Sie eine reduzierende Atmosphäre, die Wasserstoff enthält, und stellen Sie sicher, dass alle Sicherheitsmaßnahmen für brennbare Gase strikt befolgt werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung mit mäßigem Schutz liegt: Eine einfache Spülung mit einem inerten Gas wie Stickstoff kann ausreichend und kostengünstiger sein als die Verwendung des teureren Argons.

Die Beherrschung der Atmosphärenkontrolle gibt Ihnen direkte Kontrolle über das chemische Schicksal Ihres Materials und eröffnet neue Möglichkeiten für Innovation und Qualität.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Inerte Atmosphäre | Verwendet Argon oder Stickstoff zur Vermeidung von Oxidation und Kontamination. |

| Reduzierende Atmosphäre | Setzt Wasserstoff oder Kohlenmonoxid ein, um Sauerstoff zur Reinigung zu entfernen. |

| Oxidierende Atmosphäre | Führt Sauerstoff oder Luft zur kontrollierten Bildung von Oxidschichten ein. |

| Atmosphärenreinheit | Wird durch Vakuum-Spültechniken für hochreine Umgebungen erreicht. |

| Sicherheitsaspekte | Erfordert Protokolle für brennbare/giftige Gase wie Wasserstoff und CO. |

| Anwendungen | Umfasst Glühen, Sintern, Keramikbrennen und Halbleiterprozesse. |

Sind Sie bereit, Ihre Materialverarbeitung mit fortschrittlicher Atmosphärenkontrolle auf die nächste Stufe zu heben? Bei KINTEK sind wir spezialisiert auf Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung herausragender F&E und eigener Fertigung ist unsere Produktlinie – einschließlich Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – auf Präzision und Zuverlässigkeit ausgelegt. Mit starken Möglichkeiten zur Tiefenanpassung stellen wir sicher, dass Ihr Ofen exakte experimentelle Anforderungen erfüllt, von inerten Gasumgebungen bis hin zu reaktiven Prozessen. Lassen Sie sich nicht von Kontaminationen oder inkonsistenten Ergebnissen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Leistung Ihres Labors optimieren und Innovationen in Ihrer Materialforschung vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess