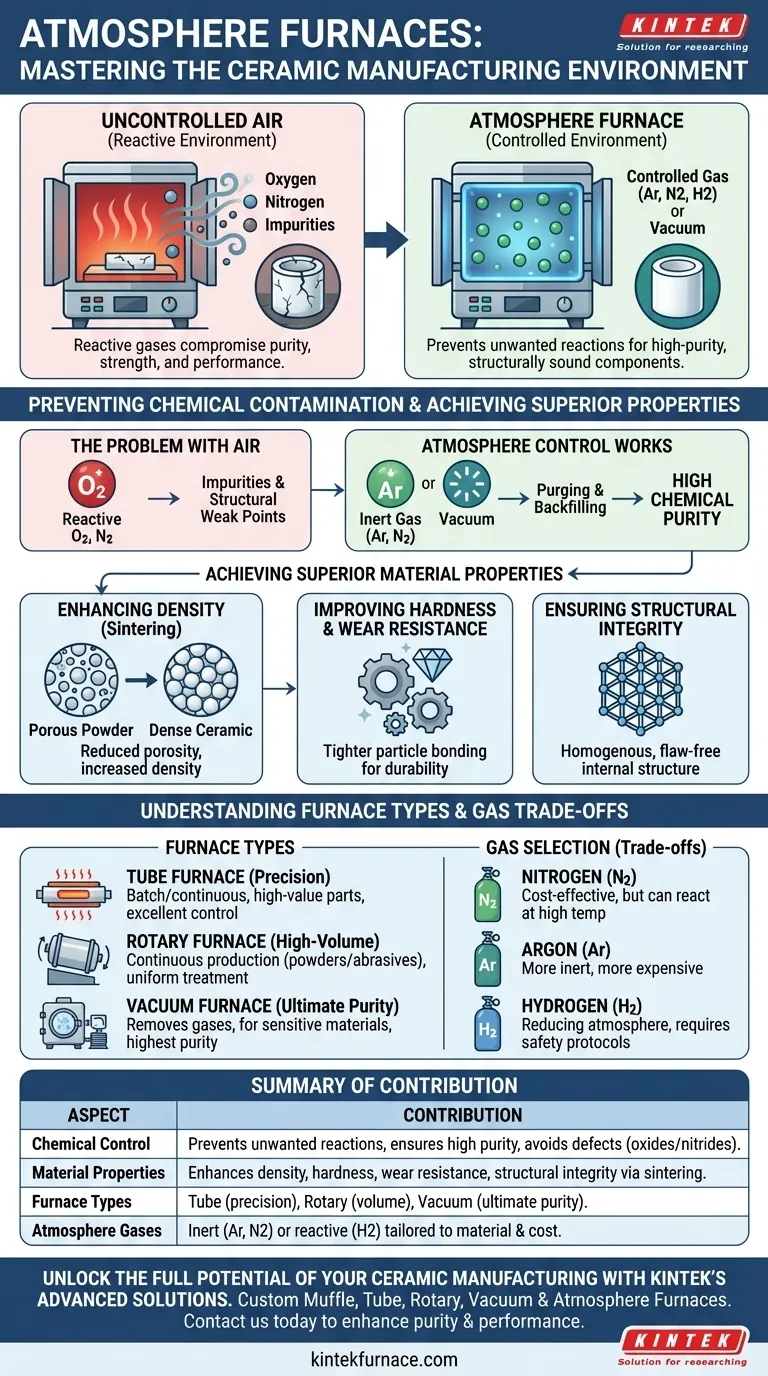

Kurz gesagt, Atmosphärenöfen schaffen eine chemisch kontrollierte Umgebung, die für die Hochtemperaturverarbeitung von Keramiken unerlässlich ist. Während kritischer Phasen wie dem Sintern und Brennen verhindert diese Kontrolle unerwünschte Reaktionen mit der Luft, die andernfalls die Reinheit, Festigkeit und die endgültigen Leistungseigenschaften des Materials beeinträchtigen würden.

Die entscheidende Funktion eines Atmosphärenofens besteht nicht nur darin, Wärme zu liefern, sondern die chemische Umgebung zu beherrschen, in der die Keramik geformt wird. Diese Kontrolle ermöglicht es den Herstellern, Rohpulver in dichte, reine und strukturell intakte Komponenten mit hochspezifischen Eigenschaften umzuwandeln.

Das Kernprinzip: Verhinderung chemischer Kontamination

Der Hauptzweck eines Atmosphärenofens besteht darin, den variablen und zerstörerischen Einfluss der Umgebungsluft während der Hochtemperatur-Keramikverarbeitung zu eliminieren.

Das Problem mit Luft

Bei den hohen Temperaturen, die für das Sintern erforderlich sind (oft über 1000°C), werden Sauerstoff und Stickstoff in der Luft hochreaktiv. Diese Gase können leicht unerwünschte Oxide und Nitride innerhalb des Keramikmaterials bilden, was zu Verunreinigungen führt, die als strukturelle Schwachstellen fungieren.

Wie die Atmosphärenkontrolle funktioniert

Ein Atmosphärenofen ersetzt die Umgebungsluft durch ein spezifisches, kontrolliertes Gas oder ein Vakuum. Dies wird erreicht, indem zuerst die Kammer gespült und dann mit einem gewünschten Gas wieder befüllt wird, wie z. B. einem Inertgas wie Argon oder Stickstoff oder einem reaktiven Gas wie Wasserstoff für spezifische chemische Zwecke.

Die Auswirkung auf die Materialreinheit

Durch die Schaffung einer inerten oder präzise kontrollierten reaktiven Umgebung verhindert der Ofen die Bildung dieser Verunreinigungen. Dies stellt sicher, dass das endgültige Keramikprodukt seine beabsichtigte chemische Reinheit erreicht, was für Anwendungen in der Elektronik, bei medizinischen Implantaten und in der Luft- und Raumfahrt von entscheidender Bedeutung ist.

Erzielen überlegener Materialeigenschaften

Die Kontrolle der Atmosphäre führt direkt zu messbaren Verbesserungen der physikalischen und mechanischen Eigenschaften des fertigen Keramikbauteils.

Erhöhung der Dichte durch Sintern

Sintern ist der Prozess, bei dem Keramikpulverpartikel erhitzt werden, um miteinander zu verschmelzen, wodurch die Porosität reduziert und die Dichte erhöht wird. Eine kontrollierte Atmosphäre ermöglicht es diesen Partikeln, starke, direkte Bindungen ohne Einmischung oxidativer Reaktionen einzugehen, was zu einem deutlich dichteren und weniger porösen Endprodukt führt.

Verbesserung von Härte und Verschleißfestigkeit

Die höhere Dichte und die enge Partikelbindung, die durch kontrolliertes Sintern erreicht werden, führen direkt zu erhöhter Härte und Verschleißfestigkeit. Dies ist unerlässlich für Komponenten wie Schneidwerkzeuge, Lager und Schleifmaterialien.

Gewährleistung der strukturellen Integrität

Chemische Verunreinigungen und Hohlräume durch unkontrollierte Reaktionen wirken als Spannungskonzentratoren und beeinträchtigen die strukturelle Integrität des Teils. Atmosphärenöfen erzeugen eine homogenere und fehlerfreie innere Struktur, wodurch die endgültige Komponente unter mechanischer oder thermischer Belastung stärker und zuverlässiger wird.

Verständnis von Ofentypen und Kompromissen

Die Wahl des Ofens und der Atmosphäre beinhaltet Kompromisse zwischen Prozessanforderungen, Materialverträglichkeit und Kosten.

Rohr- vs. Drehrohröfen

Rohröfen sind ideal für präzise, chargenweise Prozesse oder die kontinuierliche Verarbeitung kleiner Teile. Sie bieten eine ausgezeichnete Temperaturhomogenität und Atmosphärenkontrolle für hochwertige Komponenten.

Drehrohröfen werden für die Massenproduktion eingesetzt, insbesondere für Pulver und Schleifmittel. Ihre kontinuierliche Rotation stellt sicher, dass jedes Partikel eine gleichmäßige Wärmebehandlung erhält, was konsistente Materialeigenschaften über eine große Charge hinweg garantiert.

Die Rolle des Vakuums

Ein Vakuumofen stellt die höchste Stufe der Atmosphärenkontrolle dar, indem er praktisch alle Gase entfernt. Dies wird für die empfindlichsten Materialien verwendet, bei denen selbst Spuren eines Inertgases problematisch sein könnten. Er bietet höchste Reinheit, ist aber oft ein komplexerer und kostspieligerer Prozess.

Gaswahl und Kosten

Die Wahl des Atmosphärengases ist eine kritische Entscheidung. Stickstoff ist eine kostengünstige Wahl für viele Keramiken, kann aber bei hohen Temperaturen mit bestimmten Materialien reagieren. Argon ist inerter, aber deutlich teurer. Wasserstoff wird verwendet, um eine „reduzierende“ Atmosphäre zu erzeugen, um Sauerstoff aktiv zu entfernen, erfordert jedoch strenge Sicherheitsprotokolle.

Wie Sie dies auf Ihr Ziel anwenden

Ihr Fertigungsziel bestimmt die ideale Ofen- und Atmosphärenkonfiguration.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für fortschrittliche Elektronik liegt: Ein Vakuumofen oder ein Hochreiner Inertgas-(Argon-)Rohrofen ist erforderlich, um jegliche Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Keramikpulvern liegt: Ein Drehrohrofen bietet die thermische Gleichmäßigkeit und den Durchsatz, die für gleichbleibende Qualität im großen Maßstab erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Sintern von Strukturkomponenten liegt: Ein Ofen mit Stickstoffatmosphäre bietet ein gutes Gleichgewicht zwischen chemischer Kontrolle und Betriebskosten, vorausgesetzt, das Material reagiert nicht mit Stickstoff.

Letztendlich ist die Beherrschung der Atmosphäre im Inneren des Ofens der Schlüssel zur Ausschöpfung des vollen Leistungspotenzials fortschrittlicher keramischer Materialien.

Zusammenfassungstabelle:

| Aspekt | Beitrag zur Keramikherstellung |

|---|---|

| Chemische Kontrolle | Verhindert unerwünschte Reaktionen mit Luft und gewährleistet so eine hohe Reinheit und verhindert Defekte wie Oxide und Nitride. |

| Materialeigenschaften | Verbessert Dichte, Härte, Verschleißfestigkeit und strukturelle Integrität durch gesteuerte Sinterprozesse. |

| Ofentypen | Rohröfen für Präzision; Drehrohröfen für hohe Volumina; Vakuum für ultimative Reinheit. |

| Atmosphärengase | Inertgase (Argon, Stickstoff) oder reaktive Gase (Wasserstoff), zugeschnitten auf Materialbedürfnisse und Kosten. |

Schöpfen Sie das volle Potenzial Ihrer Keramikherstellung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus. Durch Nutzung herausragender F&E und interner Fertigung bieten wir Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um Reinheit, Leistung und Effizienz in Ihrem Labor zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen