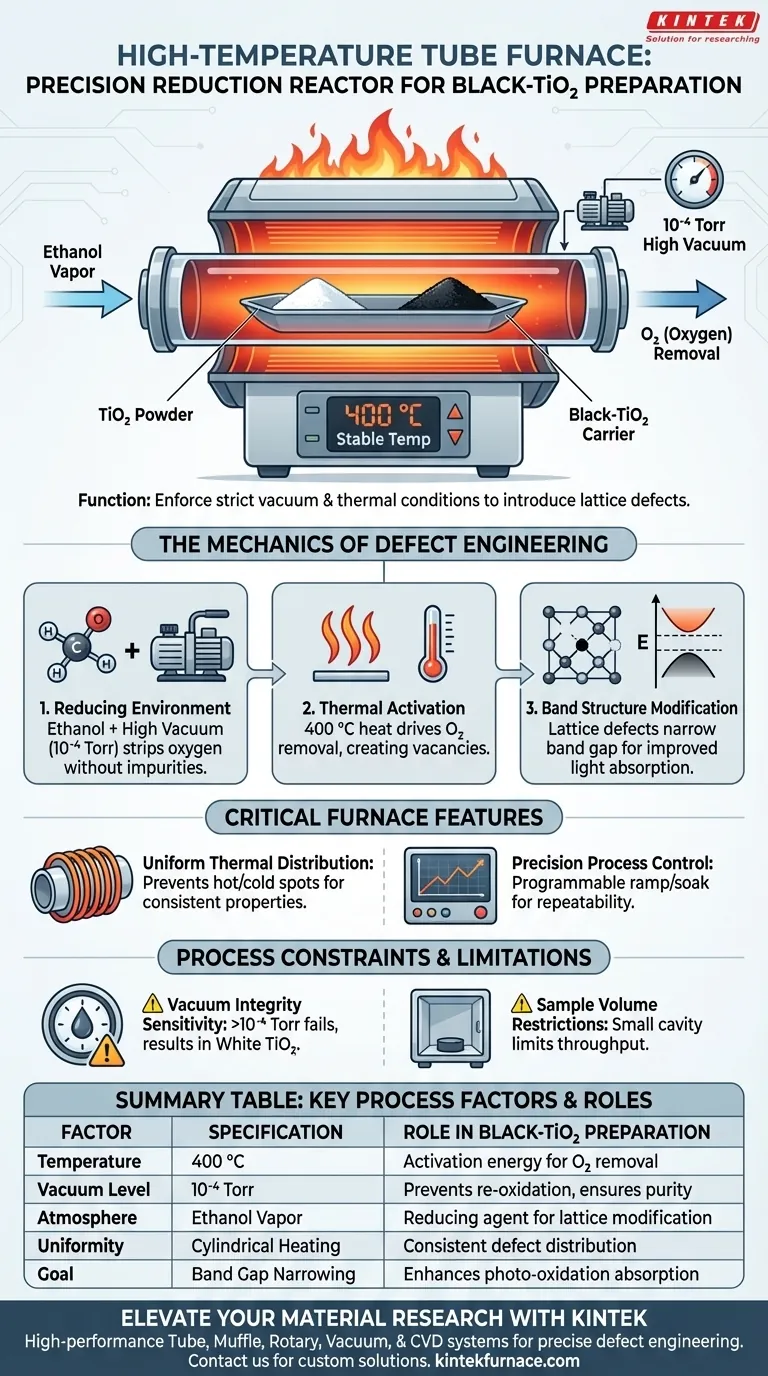

Der Hochtemperatur-Rohrofen dient als Präzisionsreduktionsreaktor, der speziell dafür entwickelt wurde, die chemische Struktur von Titandioxid (TiO2) zu verändern. Durch die Aufrechterhaltung einer strengen Umgebung von 400 °C und Hochvakuum (10⁻⁴ Torr) ermöglicht er die thermische Reduktion von TiO2-Pulver unter Verwendung von Ethanol-Dampf und wandelt das Material in "schwarzes TiO2" um.

Der Ofen ist nicht nur ein Heizelement; er ist ein Werkzeug zur Defekttechnik. Seine Hauptfunktion besteht darin, die strengen Vakuum- und thermischen Bedingungen zu erzwingen, die erforderlich sind, um Gitterdefekte einzuführen, wodurch die Energiebandstruktur von TiO2 modifiziert und seine photokatalytischen Fähigkeiten verbessert werden.

Die Mechanik der Defekttechnik

Schaffung der reduzierenden Atmosphäre

Die Standardherstellung von schwarzem TiO2 erfordert eine spezifische chemische Atmosphäre, die Standardöfen nicht bieten können. Der Rohrofen ermöglicht die Einführung von Ethanol als Reduktionsmittel bei gleichzeitiger Aufrechterhaltung eines Hochvakuum von 10⁻⁴ Torr. Diese Kombination ist unerlässlich, um Sauerstoffatome aus der TiO2-Struktur zu entfernen, ohne unerwünschte Verunreinigungen einzubringen.

Thermische Aktivierung bei 400 °C

Wärme wirkt als Katalysator für den Reduktionsprozess. Der Ofen hält eine stabile Temperatur von 400 °C aufrecht und liefert die notwendige Energie, damit der Ethanol-Dampf mit dem TiO2-Pulver reagiert. Diese thermische Energie treibt die Entfernung von Sauerstoff voran und erzeugt die gewünschten Fehlstellen (Defekte) im Kristallgitter.

Modifikation der Energiebandstruktur

Die ultimative Funktion dieser thermischen Behandlung besteht darin, die elektronischen Eigenschaften des Trägers zu verändern. Durch die Einführung von Defekten in das TiO2-Gitter modifiziert die Ofenbehandlung die Energiebandstruktur. Diese Modifikation ist entscheidend für die Verengung der Bandlücke, wodurch das Material ein breiteres Lichtspektrum für eine verbesserte Photooxidation absorbieren kann.

Warum ein Rohrofen entscheidend ist

Gleichmäßige Wärmeverteilung

Das zylindrische Design des Ofens mit Heizwicklungen sorgt dafür, dass die Wärme gleichmäßig um die Probe herum zugeführt wird. Diese gleichmäßige Wärmeverteilung verhindert "heiße" oder "kalte" Stellen, die zu einer ungleichmäßigen Reduktion über die Pulverprobe führen könnten. Eine konsistente Erwärmung ist entscheidend, um sicherzustellen, dass die gesamte Charge von schwarzem TiO2 die gleichen katalytischen Eigenschaften aufweist.

Präzise Prozesskontrolle

Fortschrittliche Rohröfen verwenden Thermoelemente und Steuerungssysteme, um die Wärme mit hoher Genauigkeit zu regulieren. Dies ermöglicht programmierbare Aufheiz- und Haltezeiten, wodurch sichergestellt wird, dass die Probe allmählich 400 °C erreicht und dort für die exakt erforderliche Dauer verbleibt. Diese Wiederholbarkeit ist unerlässlich für die Überprüfung von experimentellen Daten und die Skalierung der Produktion des Trägers.

Verständnis von Prozessbeschränkungen und Einschränkungen

Empfindlichkeit der Vakuumintegrität

Der Erfolg der Herstellung von schwarzem TiO2 hängt vollständig von der Qualität der Abdichtung ab. Selbst eine geringfügige Schwankung des Vakuumdrucks (über 10⁻⁴ Torr) kann atmosphärischen Sauerstoff einführen und die Reduktionskraft des Ethanols neutralisieren. Dies führt zu standardmäßig weißem TiO2 anstelle des defekten, aktiven schwarzen TiO2.

Beschränkungen des Probenvolumens

Rohröfen verfügen typischerweise über einen relativ kleinen Hohlraum, der für die Behandlung kleiner Proben ausgelegt ist. Dies ist zwar hervorragend für die Forschung und Präzision, stellt jedoch einen Engpass in Bezug auf den Durchsatz dar. Der Versuch, den Ofen zu überladen, kann den Luftstrom und die thermische Gleichmäßigkeit stören, was zu einer inkonsistenten Defektbildung im Gitter führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Herstellung von schwarzem TiO2 zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Priorisieren Sie die Vakuumstabilität; stellen Sie sicher, dass Ihre Pumpe kontinuierlich 10⁻⁴ Torr aufrechterhalten kann, um die Konzentration von Gitterdefekten zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der experimentellen Konsistenz liegt: Nutzen Sie die programmierbaren Aufheizraten des Ofens, um die Heiz- und Kühlphasen zu standardisieren und Variablen zwischen verschiedenen Chargen zu eliminieren.

Indem Sie den Rohrofen als kontrollierte Umgebung für die Defekttechnik und nicht nur als Wärmequelle nutzen, erschließen Sie das synergistische Potenzial von schwarzem TiO2-Trägern in Photooxidationsprozessen.

Zusammenfassungstabelle:

| Schlüsselfaktor des Prozesses | Spezifikation | Rolle bei der Herstellung von schwarzem TiO2 |

|---|---|---|

| Temperatur | 400 °C | Liefert Aktivierungsenergie für die Sauerstoffentfernung |

| Vakuumlevel | 10⁻⁴ Torr | Verhindert Reoxidation und gewährleistet Reinheit der Reduktion |

| Atmosphäre | Ethanol-Dampf | Wirkt als Reduktionsmittel für die Gittermodifikation |

| Gleichmäßigkeit | Zylindrische Heizung | Gewährleistet konsistente Defektverteilung im Pulver |

| Ziel | Verengung der Bandlücke | Verbessert die Lichtabsorption für die Photooxidation |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise Defekttechnik erfordert Geräte, die niemals versagen. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der fortschrittlichen Synthese von Photokatalysatoren entwickelt wurden. Ob Sie schwarze TiO2-Träger herstellen oder neue Kristallgittermodifikationen erforschen, unsere anpassbaren Hochtemperatur-Laböfen bieten die Vakuumintegrität und thermische Stabilität, die Ihre Forschung verdient.

Bereit, eine überlegene Konsistenz in Ihrem Labor zu erzielen? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Julia Ong, J. C. Scaiano. Comparison of Composite Materials Designed to Optimize Heterogeneous Decatungstate Oxidative Photocatalysis. DOI: 10.3390/molecules30173597

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Bedingungen bietet eine Röhrenofenschmelze für das Rösten von Aluminiumasche-basiertem Keramsit? Meisterpräzisionssinterung

- Was ist die Funktion eines Zweizonen-Röhrenofens bei CVD? Präzision bei der MoS2/GaN-Synthese verbessern

- Was ist die technische Bedeutung der phasenweisen Hochtemperaturglühung in einem Rohrofen für 3D-poröses Graphen?

- Warum ist ein sekundärer Hochtemperatur-Aktivierungsprozess in einem Röhrenofen notwendig? Umwandlung von Biokohle in CBAC

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Herstellung von Weizenstroh-Biokohle? Master Controlled Pyrolysis

- Wie unterstützt ein Vakuumröhrenofen den Sinterprozess von np-CuSn-Filmen? Erzielen Sie hochreine intermetallische Verbindungen

- Welche Rolle spielt ein Vakuumrohr-Ofen als Reaktor während der Kohlevergasungsreaktionsphase?

- Welche spezifischen Forschungsanwendungen demonstrieren die Fähigkeiten von Labor-Rohröfen? Präzise thermische Verarbeitung freischalten