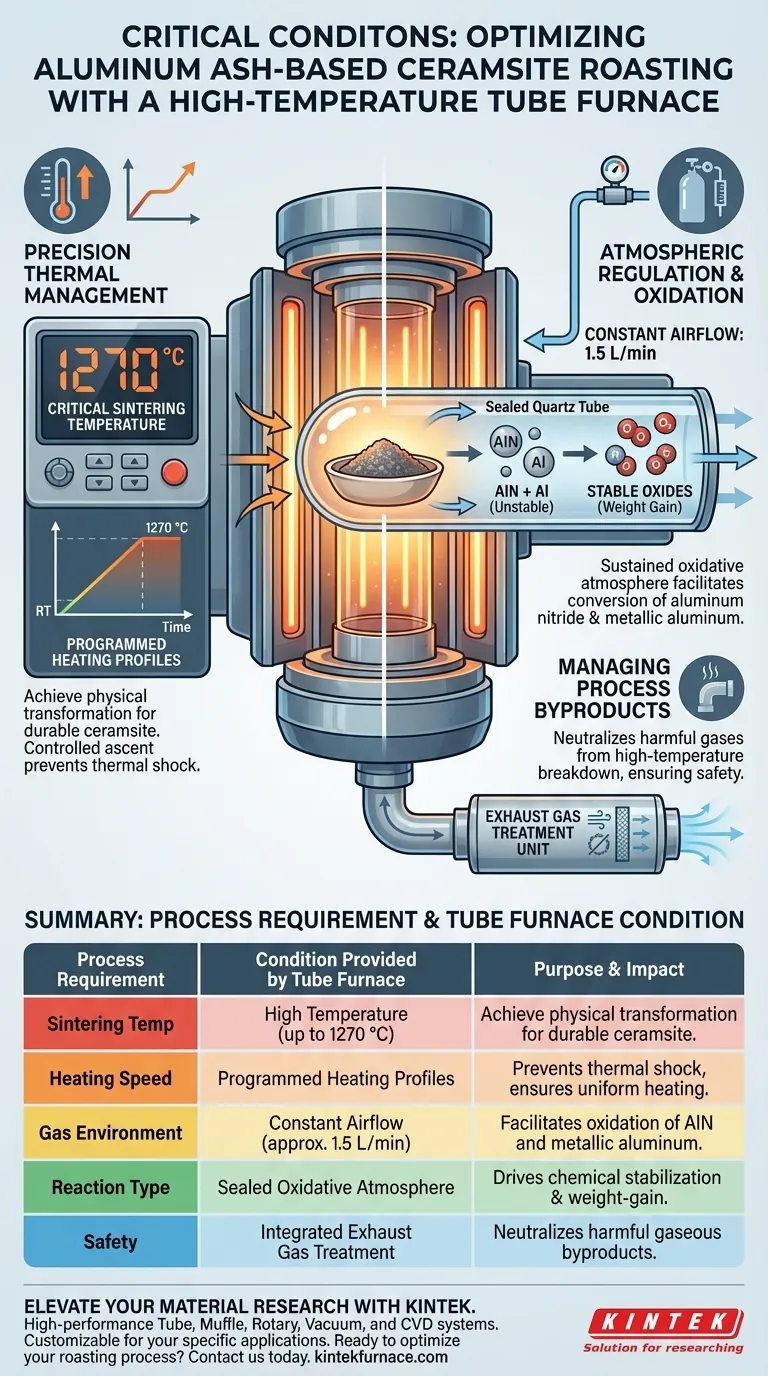

Ein Hochtemperatur-Röhrenofen bietet die entscheidende Kombination aus präziser Temperaturregelung und atmosphärischer Regulierung, die für die Verarbeitung von Aluminiumasche-basiertem Keramsit erforderlich ist. Insbesondere liefert er eine programmierte Heizumgebung, die in der Lage ist, 1270 °C zu erreichen, während gleichzeitig ein konstanter Luftstrom von typischerweise etwa 1,5 l/min in einer abgedichteten Kammer aufrechterhalten wird, um wesentliche chemische Reaktionen anzutreiben.

Durch die Synchronisierung hoher Temperaturen mit einer konstanten Sauerstoffzufuhr erleichtert der Röhrenofen die Umwandlung von instabilem Aluminiumnitrid und metallischem Aluminium in stabile Verbindungen. Bei diesem Prozess geht es nicht nur ums Erhitzen, sondern um die Steuerung einer Oxidationsreaktion, die zu spezifischen Gewichtszunahmen führt, die für das Endprodukt wesentlich sind.

Präzise Temperaturführung

Erreichen kritischer Sintertemperaturen

Der Röstprozess erfordert eine thermische Umgebung, die in der Lage ist, Temperaturen zu erreichen, die deutlich höher sind als die von Standardtrockenschränken. Ein Hochtemperatur-Röhrenofen ist so konstruiert, dass er Temperaturen von bis zu 1270 °C erreicht, eine kritische Schwelle für das Sintern von Aluminiumasche. Bei dieser Temperatur durchläuft das Material die physikalischen Veränderungen, die zur Bildung von haltbarem Keramsit notwendig sind.

Programmierbare Heizprofile

Effektives Rösten bedeutet selten sofortige Hitze; es erfordert einen kontrollierten Temperaturanstieg. Diese Öfen unterstützen programmierbares Heizen, wodurch Bediener die genaue Aufheizrate von Raumtemperatur bis zum Sinterpunkt festlegen können. Dieser kontrollierte Anstieg gewährleistet eine gleichmäßige Erwärmung und verhindert thermische Schocks am Material.

Atmosphärische Regulierung und Oxidation

Aufrechterhaltung einer oxidierenden Atmosphäre

Die abgedichtete Struktur des Röhrenofens ist entscheidend für die Kontrolle der chemischen Atmosphäre. Im Gegensatz zu einem offenen Ofen ermöglicht der Röhrenofen einen präzisen, kontinuierlichen Luftstrom – bei der Standardverarbeitung werden 1,5 l/min angegeben. Dieser Luftstrom stellt sicher, dass während des gesamten Heizzyklus ständig frischer Sauerstoff auf die Probenoberfläche gelangt.

Ermöglichung chemischer Umwandlung

Das primäre "tiefe Bedürfnis" für diese spezielle Einrichtung ist die chemische Stabilisierung der Asche. Der konstante Luftstrom erzeugt eine anhaltende oxidierende Atmosphäre. Diese Umgebung fördert die Oxidation von Aluminiumnitrid (AlN) und metallischem Aluminium, die in der Rohasche vorhanden sind. Diese Reaktionen führen zu einem "Gewichtszuwachs"-Phänomen, das die erfolgreiche Umwandlung instabiler Komponenten in stabile Oxide anzeigt.

Umgang mit Prozessnebenprodukten

Umgang mit schädlichen Emissionen

Beim Sintern von Aluminiumasche entstehen gasförmige Nebenprodukte, die schädlich sein können. Eine notwendige Bedingung, die eine ordnungsgemäße Röhrenofenkonfiguration bietet, ist der Umgang mit diesen Emissionen. Diese Systeme sind in der Regel mit Abgasbehandlungseinheiten ausgestattet. Dies stellt sicher, dass die während des Hochtemperaturzerfalls der Asche freigesetzten schädlichen Gase aufgefangen oder neutralisiert werden, anstatt direkt in das Labor oder die Produktionsumgebung abgeleitet zu werden.

Die richtige Wahl für Ihr Ziel treffen

Um das Rösten von Aluminiumasche-basiertem Keramsit zu optimieren, müssen Sie die Ofenparameter auf die spezifischen chemischen Bedürfnisse der Asche abstimmen.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Priorisieren Sie die Luftstromrate (1,5 l/min), um sicherzustellen, dass genügend Sauerstoff vorhanden ist, um AlN und metallisches Aluminium vollständig zu oxidieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass das Heizprogramm so kalibriert ist, dass 1270 °C erreicht und gehalten werden, um die richtige Sinterdichte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Überprüfen Sie, ob die Abgasbehandlungseinheit des Ofens aktiv ist und für die spezifischen Nebenprodukte des Aluminiumasche-Sinterns ausgelegt ist.

Der Erfolg dieses Prozesses beruht auf der Balance zwischen thermischer Intensität und präzisem atmosphärischem Fluss, um die erforderlichen Oxidationsreaktionen anzutreiben.

Zusammenfassungstabelle:

| Prozessanforderung | Bedingung durch Röhrenofen | Zweck & Auswirkung |

|---|---|---|

| Sintertemperatur | Hohe Temperatur (bis zu 1270 °C) | Physikalische Umwandlung für die Bildung von haltbarem Keramsit erreichen. |

| Aufheizgeschwindigkeit | Programmierbare Heizprofile | Verhindert thermische Schocks und gewährleistet eine gleichmäßige Materialerwärmung. |

| Gasumgebung | Konstanter Luftstrom (ca. 1,5 l/min) | Fördert die Oxidation von Aluminiumnitrid und metallischem Aluminium. |

| Reaktionstyp | Abgedichtete oxidative Atmosphäre | Treibt chemische Stabilisierung und Gewichtszunahmen an. |

| Sicherheit | Integrierte Abgasbehandlung | Neutralisiert schädliche gasförmige Nebenprodukte während des Sinterprozesses. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen Erfolg und Misserfolg bei der Verarbeitung von Aluminiumasche. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten thermischen Profile entwickelt wurden. Egal, ob Sie eine kontrollierte 1270 °C-Umgebung oder eine kundenspezifische atmosphärische Regulierung für einzigartige Laboranforderungen benötigen, unsere Öfen sind für Ihre spezifischen Anwendungen vollständig anpassbar.

Bereit, Ihren Röstprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Labor-Hochtemperaturöfen die strukturelle Integrität und chemische Stabilität liefern können, die Ihre Projekte erfordern.

Visuelle Anleitung

Referenzen

- Weiwen He, Qifei Huang. Experimental research on mechanical and impact properties of ceramsite prepared from secondary aluminum dross and municipal solid waste incineration ash. DOI: 10.1186/s42834-024-00239-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Unterschiede zwischen Rohröfen mit massivem und geteiltem Mantel? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum gelten Rohröfen als breit anwendbar? Erschließen Sie präzise Erhitzung für fortschrittliche Materialien

- Warum wird ein Hochtemperatur-Rohröfen für die Langzeit-Glühung von CrMnFeCoNi-Legierungen verwendet? Chemische Homogenität erreichen

- Wie verhalten sich Röhrenöfen im Vergleich zu Kammeröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrenofens für die Nachabscheidungs-Glühanlage von ITO? Filmleistung optimieren

- Welche Funktion erfüllt eine Röhrenofen bei der Umwandlung von elektrogesponnenen Fasern in CNFs? Beherrschung des Karbonisierungspfades

- Was ist der Zweck eines Rohrofens? Entfalten Sie unübertroffene Präzision beim Erhitzen

- Was sind die Prozessziele einer sekundären Wärmebehandlung in einem Rohrofen für Ni/NiO-Heterostrukturen?