Im Grunde hängt die Wahl zwischen einem Röhrenofen und einem Kammerofen von der Prozessgeometrie ab. Ein Röhrenofen ist für die Bearbeitung von Materialien konzipiert, oft in einer kontrollierten Atmosphäre, während diese durch eine schmale zylindrische Kammer laufen. Im Gegensatz dazu ist ein Kammerofen eine größere, abgedichtete Kammer, die für die allgemeine Wärmebehandlung von statischen Materialchargen ausgelegt ist.

Bei der Entscheidung geht es nicht darum, welcher Ofen von Natur aus überlegen ist, sondern welche Architektur – ein kontinuierlicher Durchfluss durch ein Rohr oder eine statische Chargenkammer – zu Ihren spezifischen Material-, Proben- und Atmosphärenanforderungen passt.

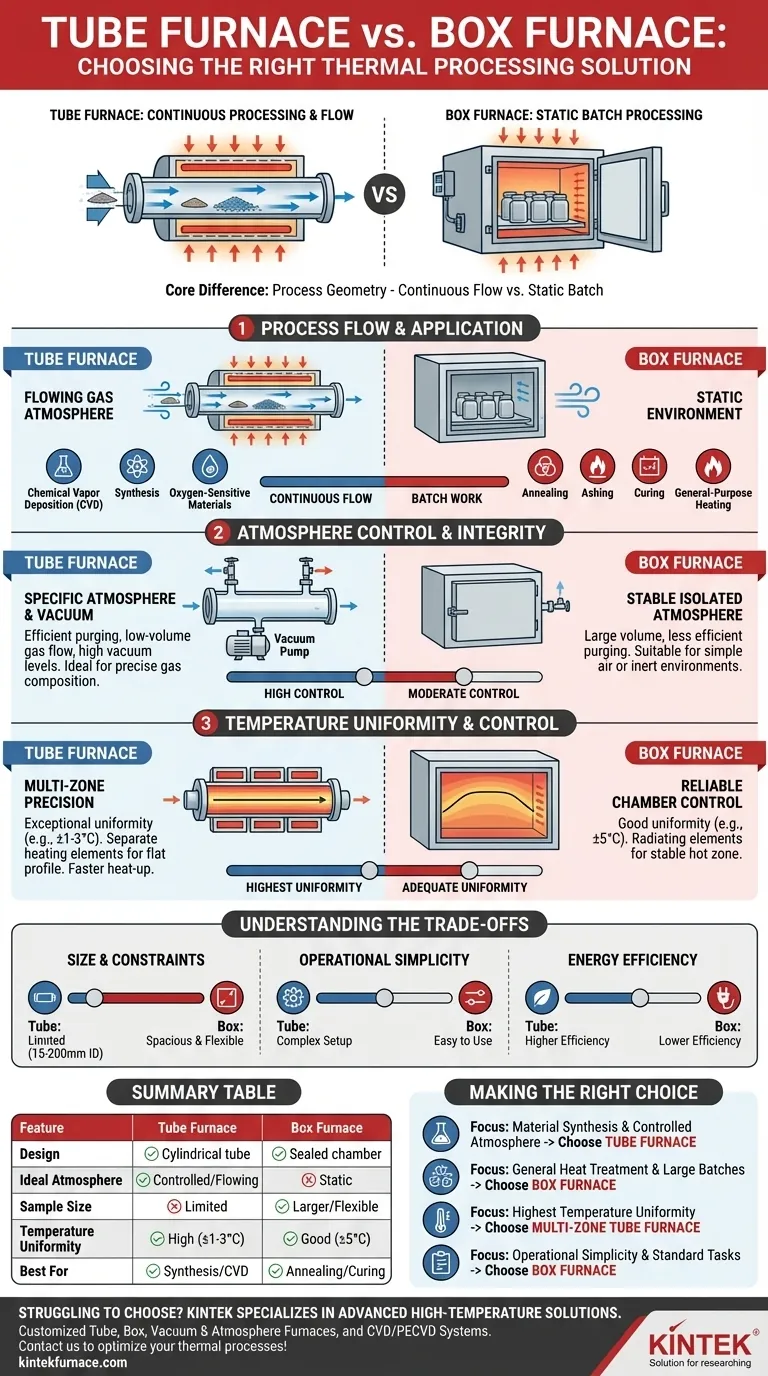

Der grundlegende Designunterschied: Prozessfluss

Der bedeutendste Unterschied zwischen diesen Öfen liegt darin, wie sie das erhitzte Material aufnehmen und verarbeiten. Diese Designentscheidung bestimmt ihre idealen Anwendungen.

Röhrenöfen: Kontinuierliche Verarbeitung und Durchfluss

Ein Röhrenofen ist um ein langes zylindrisches Rohr herum aufgebaut, das als Heizkammer dient. Materialien werden entweder kontinuierlich durch dieses Rohr geführt oder zur Verarbeitung darin platziert.

Dieses Design eignet sich hervorragend für Anwendungen, die eine fließende Gasatmosphäre erfordern. Die schmale Geometrie erleichtert das Spülen der Luft und das Einbringen inerter Gase oder reaktiver Gase oder das Erzeugen eines Vakuums, wodurch sichergestellt wird, dass die Atmosphäre entlang der Rohrlänge konsistent mit dem Material interagiert.

Kammeröfen: Statische Chargenverarbeitung

Ein Kammerofen, auch Muffelofen genannt, verfügt über eine große, frontseitig zu öffnende Kammer. Sie legen die zu erhitzenden Materialien hinein, schließen die Tür und führen den Heizzyklus durch.

Diese Architektur ist ideal für Chargenarbeiten. Sein geräumiger Innenraum bietet Platz für größere Teile, mehrere kleinere Proben oder Tiegel, die nicht in ein schmales Rohr passen würden. Die Umgebung ist statisch und abgeschlossen, was ihn zu einem zuverlässigen Arbeitstier für allgemeine Anwendungen wie Tempern, Veraschen und Aushärten macht.

Vergleich der Atmosphärenkontrolle und -integrität

Ihre Fähigkeit, die Umgebung um Ihre Probe herum zu kontrollieren, ist ein kritischer Faktor und ein Hauptunterschied zwischen den beiden Ofentypen.

Warum Röhrenöfen bei spezifischen Atmosphären überlegen sind

Röhrenöfen bieten eine überlegene Flexibilität für Prozesse, die eine spezifische Atmosphäre erfordern. Ihre Geometrie ermöglicht ein effizientes Spülen und die Aufrechterhaltung eines konstanten, geringvolumigen Gasflusses von einem Ende zum anderen.

Dies macht sie zur Standardwahl für die Arbeit mit sauerstoffempfindlichen Materialien, die Durchführung von chemischer Gasphasenabscheidung (CVD) oder andere Synthesen, bei denen die Gaszusammensetzung eine entscheidende Prozessvariable darstellt. Vakuumdichte Modelle können für spezielle Anwendungen sehr hohe Vakuumgrade erreichen.

Die stabile Umgebung eines Kammerofens

Ein Kammerofen bietet eine stabile, isolierte Atmosphäre. Sobald die Kammer geschlossen ist, ist die Innenumgebung weitgehend von außen abgeschottet. Obwohl viele Modelle Gasanschlüsse zum Einleiten einer Inertatmosphäre haben, macht das große Volumen die Spülung und Kontrolle weniger effizient als bei einem Röhrenofen.

Für die allgemeine Wärmebehandlung, bei der das Ziel lediglich darin besteht, ein Material in Luft oder einer statischen Inertumgebung zu erhitzen, ist ein Kammerofen absolut ausreichend und viel einfacher zu bedienen.

Temperaturuniformität und -kontrolle

Obwohl beide Ofentypen eine hohe Präzision bieten, unterscheidet sich ihr Ansatz zur Temperaturuniformität aufgrund ihres Designs.

Die Präzision von Mehrzonen-Röhrenöfen

Röhrenöfen, insbesondere Drei-Zonen-Modelle, bieten die beste verfügbare Temperaturuniformität. Durch die getrennten Heizelemente und Regler für die Mittel- und Endzonen können sie ein außergewöhnlich flaches Temperaturprofil entlang der zentralen Länge des Rohres erzeugen.

Dieses Maß an Kontrolle ist entscheidend für das Kristallwachstum, das Tempern langer Bauteile oder jeden Prozess, bei dem die Temperaturvariation über die Probe minimiert werden muss. Röhrenöfen weisen aufgrund ihrer geringeren thermischen Masse tendenziell auch schnellere Aufheizzeiten auf.

Die Zuverlässigkeit von Kammerofenkammern

Moderne Kammeröfen bieten eine ausgezeichnete Temperaturkontrolle, oft innerhalb von ±5°C oder besser. Die Wärme strahlt von Elementen ab, die die Kammer umgeben, wodurch eine stabile und einigermaßen gleichmäßige heiße Zone entsteht.

Obwohl sie möglicherweise nicht die präzise Uniformität eines Mehrzonen-Röhrenofens erreichen, ist ihre Leistung für die überwiegende Mehrheit industrieller und labortechnischer Chargenprozesse mehr als ausreichend. Fortschrittlichere Atmosphären-Kammeröfen können mit Gaszirkulationssystemen eine engere Kontrolle (±1–3°C) erreichen.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens erfordert die Anerkennung der inhärenten Einschränkungen und Vorteile jedes Designs.

Größen- und Probenbeschränkungen

Der offensichtlichste Kompromiss ist die Probengröße. Röhrenöfen sind von Natur aus einschränkend und durch den Innendurchmesser des Prozessrohres begrenzt (typischerweise 15 mm bis 200 mm). Kammeröfen bieten weitaus mehr Platz und Flexibilität für sperrige Gegenstände oder große Mengen an Proben.

Betriebliche Einfachheit gegenüber Prozessflexibilität

Kammeröfen sind die Meister der Einfachheit. Sie sind einfach zu beladen, zu bedienen und zu warten, was sie ideal für Mehrbenutzerumgebungen oder einfache Heizaufgaben macht.

Röhrenöfen bieten eine größere Prozessflexibilität, insbesondere bei der Atmosphärenkontrolle, können aber in der Einrichtung komplexer sein. Das Abdichten der Rohrenden, die Steuerung des Gasflusses und die Programmierung mehrerer Zonen erfordern mehr technische Aufmerksamkeit.

Energieeffizienz

Aufgrund ihres kleineren beheizten Volumens und ihres gezielteren Designs sind Röhrenöfen im Allgemeinen energieeffizienter und weisen schnellere Auf- und Abkühlzyklen auf als ein großer Kammerofen mit ähnlicher Temperaturspezifikation.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens ist eine Übung darin, das Werkzeug an die Aufgabe anzupassen. Treffen Sie Ihre Entscheidung basierend auf Ihren primären Prozessanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Materialzersetzung in einer kontrollierten, fließenden Atmosphäre liegt: Wählen Sie einen Röhrenofen wegen seiner überlegenen Gasbehandlungskapazitäten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung größerer Chargen oder unterschiedlicher Probengrößen liegt: Wählen Sie einen Kammerofen wegen seiner geräumigen Kammer und betrieblichen Einfachheit.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Temperaturuniformität für eine bestimmte Probe liegt: Wählen Sie einen Mehrzonen-Röhrenofen wegen seines präzisen Temperaturprofils.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Einfachheit für Standard-Glühen, Veraschen oder Aushärten liegt: Wählen Sie einen Kammerofen als das zuverlässige und unkomplizierte Arbeitstier.

Das Verständnis dieser grundlegenden architektonischen Unterschiede ermöglicht es Ihnen, den Ofen auszuwählen, der nicht nur ein Werkzeug, sondern eine präzise Lösung für Ihre thermische Prozessherausforderung ist.

Zusammenfassungstabelle:

| Merkmal | Röhrenofen | Kammerofen |

|---|---|---|

| Design | Zylindrisches Rohr für kontinuierlichen Fluss | Abgedichtete Kammer für statische Chargenverarbeitung |

| Ideale Atmosphäre | Kontrollierte, fließende Gase (z. B. inert, reaktiv) | Statische Umgebungen (z. B. Luft, inert) |

| Probengröße | Begrenzt durch Rohrdurchmesser (15–200 mm) | Größer, flexibel für sperrige Gegenstände oder mehrere Proben |

| Temperaturuniformität | Hoch bei Mehrzonenmodellen (z. B. ±1–3°C) | Gut für die meisten Anwendungen (z. B. ±5°C) |

| Am besten geeignet für | Materialzersetzung, CVD, sauerstoffempfindliche Prozesse | Glühen, Veraschen, Aushärten, allgemeine Erwärmung |

Sie sind sich unsicher, welchen Ofen Sie für Ihr Labor wählen sollen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Mit außergewöhnlicher F&E und Eigenfertigung bieten wir eine vielfältige Produktlinie an, darunter Röhrenöfen, Kammeröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert so die Effizienz und die Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung