Ein Hochtemperatur-Rohröfen wird hauptsächlich verwendet, um die starke Dendritensegregation zu eliminieren, die in gegossenen CrMnFeCoNi-Legierungen inhärent ist. Durch die Einwirkung von anhaltender Hitze bei 1100 °C für etwa 12 Stunden erleichtert der Ofen die thermische Diffusion und sorgt dafür, dass die chemische Zusammensetzung in der gesamten Matrix einheitlich wird, bevor die Laserbearbeitung beginnt.

Der Glühprozess wirkt wie ein "strukturelles Reset" für die Legierung und nutzt die langfristige thermische Einwirkung, um während des Gießens entstandene Segregationsmuster aufzulösen. Dies schafft eine chemisch homogene Grundlage, die eine absolute Voraussetzung für konsistente, qualitativ hochwertige Ergebnisse während des anschließenden Laser-Umschmelzens ist.

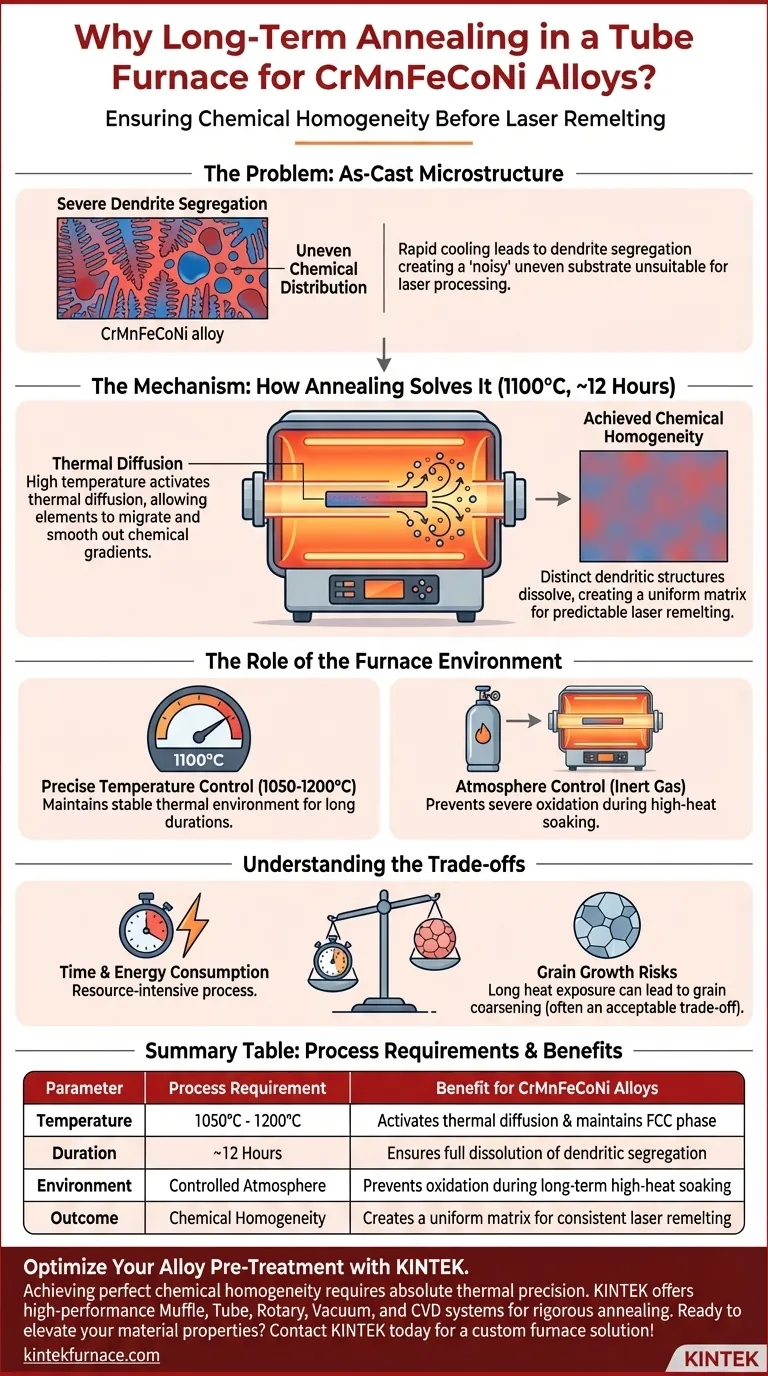

Das Problem: Gefüge im Gusszustand

Starke Dendritensegregation

Wenn hoch-entropische Legierungen wie CrMnFeCoNi ursprünglich hergestellt werden (oft durch Vakuumlichtbogenschmelzen), kühlen sie schnell ab.

Diese schnelle Abkühlung führt zu Dendritensegregation, bei der die chemischen Elemente nicht gleichmäßig im Material verteilt sind.

Wenn diese Inkonsistenzen unbehandelt bleiben, entsteht ein "rauschiges", ungleichmäßiges Substrat. Das Laser-Umschmelzen auf einer solchen Oberfläche würde unvorhersehbare und suboptimale Modifikationen ergeben.

Der Mechanismus: Wie das Glühen es löst

Thermische Diffusion

Der Röhrenofen liefert die Energie, die zur Aktivierung von thermischen Diffusionsmechanismen benötigt wird.

Durch das Halten der Temperatur bei 1100 °C erhalten die Atome innerhalb der Legierung genügend kinetische Energie, um sich frei zu bewegen.

Über die Dauer von 12 Stunden wandern die Elemente von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration und glätten effektiv die chemischen Gradienten.

Erreichen chemischer Homogenität

Das Ergebnis dieser Diffusion ist eine signifikante Verbesserung der chemischen Homogenität.

Die ausgeprägten, segregierten dendritischen Strukturen lösen sich auf und hinterlassen eine einheitliche Matrix.

Diese Einheitlichkeit ist entscheidend, da sie sicherstellt, dass der Laser, wenn er später auf die Oberfläche trifft, mit einem konsistenten Material interagiert, was zu vorhersehbaren und optimierten Oberflächeneigenschaften führt.

Die Rolle der Ofenumgebung

Präzise Temperaturkontrolle

Ein Hochtemperatur-Rohröfen wird gewählt, da er eine hochgradig stabile thermische Umgebung bietet.

Referenzen deuten darauf hin, dass für spezifische Ziele, wie die Anpassung der Korngröße oder die Sicherstellung einer stabilen einkristallinen kubisch-flächenzentrierten (FCC) Struktur, präzise Temperaturen (im Bereich von 1050 °C bis 1200 °C) erforderlich sind.

Der Röhrenofen hält diese Stabilität während der langen "Haltezeiten" aufrecht, die für die vollständige Festkörperdiffusion erforderlich sind.

Verständnis der Kompromisse

Zeit- und Energieverbrauch

Dieser Prozess ist ressourcenintensiv. Das Betreiben eines Ofens bei 1100 °C für 12 Stunden stellt erhebliche Energiekosten dar und verlängert den Produktionszyklus.

Risiken des Kornwachstums

Während das Hauptziel die Homogenisierung ist, kann die langfristige Einwirkung hoher Hitze zu Kornvergröberung führen.

Während Sie chemische Segregation beseitigen, können Sie unbeabsichtigt die Korngröße erhöhen. Dies ist oft ein akzeptabler Kompromiss, um sicherzustellen, dass die chemische Matrix für den Laserprozess einheitlich ist.

Atmosphärenkontrolle

Obwohl im Primärtext bezüglich des Glühschritts nicht explizit detailliert, werden Röhrenöfen typischerweise zur Steuerung der Atmosphäre (unter Verwendung von Inertgasen) verwendet.

Ohne diese Kontrolle würde das Halten einer Legierung bei 1100 °C zu starker Oxidation führen und den Zweck der Behandlung untergraben.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre CrMnFeCoNi-Legierung richtig vorbereitet ist, passen Sie Ihre Ofenparameter an Ihre spezifischen strukturellen Anforderungen an.

- Wenn Ihr Hauptaugenmerk auf chemischer Homogenität liegt: Priorisieren Sie das 1100 °C-Halten für 12 Stunden, um die thermische Diffusion zu maximieren und die Dendritensegregation vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Korngröße liegt: Erwägen Sie etwas niedrigere Temperaturen (z. B. 1050 °C), um die Rekristallisation zu erleichtern und übermäßiges Kornwachstum zu verhindern, vorausgesetzt, die Segregation wird kontrolliert.

- Wenn Ihr Hauptaugenmerk auf der Phasenstabilität liegt: Stellen Sie sicher, dass die Temperatur ausreicht, um die einkristalline FCC-Struktur aufrechtzuerhalten und die Störung durch mehrphasige Strukturen in Ihrer endgültigen Analyse zu vermeiden.

Ein einheitliches Ausgangsmaterial ist der wichtigste Faktor für den Erfolg nachfolgender Laser-Oberflächenmodifikationen.

Zusammenfassungstabelle:

| Parameter | Prozesserfordernis | Vorteil für CrMnFeCoNi-Legierungen |

|---|---|---|

| Temperatur | 1050°C - 1200°C | Aktiviert thermische Diffusion & erhält FCC-Phase |

| Dauer | ~12 Stunden | Sorgt für vollständige Auflösung der dendritischen Segregation |

| Umgebung | Kontrollierte Atmosphäre | Verhindert Oxidation während des langfristigen Hochtemperatur-Erhitzens |

| Ergebnis | Chemische Homogenität | Schafft eine einheitliche Matrix für konsistentes Laser-Umschmelzen |

Optimieren Sie Ihre Legierungs-Vorbehandlung mit KINTEK

Das Erreichen perfekter chemischer Homogenität in hoch-entropischen Legierungen wie CrMnFeCoNi erfordert absolute thermische Präzision. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die mühelose Bewältigung rigoroser Glühzyklen von über 1100 °C ausgelegt sind.

Ob Sie Dendritensegregation eliminieren oder das Kornwachstum kontrollieren müssen, unsere anpassbaren Hochtemperatur-Laböfen bieten die stabile Umgebung, die Ihre Forschung erfordert.

Bereit, Ihre Materialeigenschaften zu verbessern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Referenzen

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Zweizonen-Röhrenofens bei CVD? Präzision bei der MoS2/GaN-Synthese verbessern

- Welche kritischen Reaktionsbedingungen bietet eine Rohröfen bei der Synthese von SFC5-Materialien?

- Welche Rolle spielen Rohröfen bei Wärmebehandlungsprozessen? Präzise Steuerung für Materialeigenschaften

- Welche intelligenten Funktionen bieten moderne Vakuumrohröfen? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Für welche Anwendungen ist ein geteilter Rohrofen (Einzonen) geeignet? Ideal für gleichmäßige Heizung und einfachen Zugang

- Welche Rolle spielt eine Röhrenofen bei der Synthese von porösen stickstoffdotierten Kohlenstoff (NC)-Trägern? Maximierung der katalytischen Leistung

- Welche Arten von Heizelementen werden in Hochtemperatur-Röhrenöfen verwendet? Wählen Sie das richtige Element für Ihr Labor

- Welche Faktoren sollten bei der Auswahl zwischen einem Rohrofen und einem Kammerofen berücksichtigt werden? Optimieren Sie die thermische Verarbeitung in Ihrem Labor.