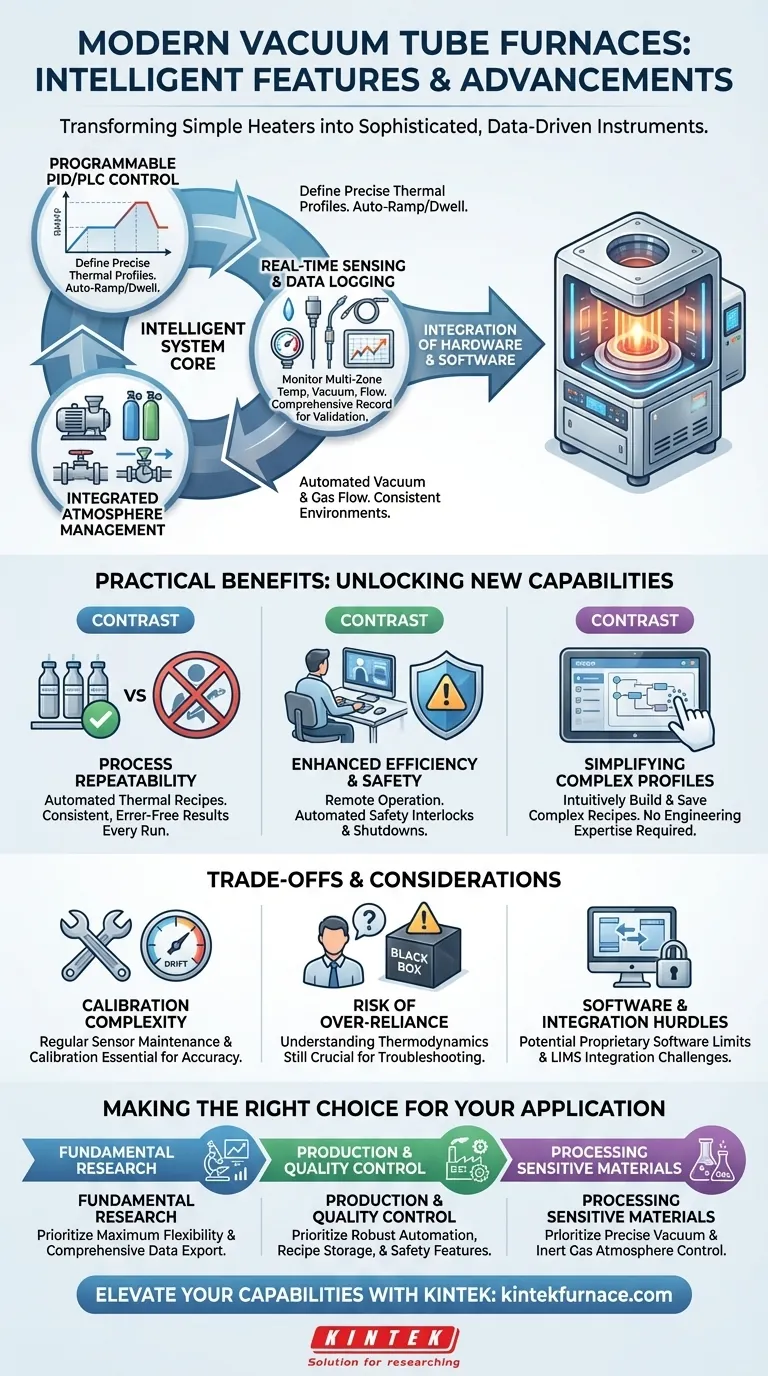

Im Kern haben sich moderne Vakuumrohröfen von einfachen Heizelementen zu anspruchsvollen, softwaregesteuerten Instrumenten entwickelt. Ihre intelligenten Funktionen konzentrieren sich auf programmierbare PID/SPS-Steuerungen zur Erstellung komplexer thermischer Profile, integrierte Sensoren zur Echtzeit-Prozessüberwachung und Automatisierungssysteme, die eine Fernbedienung ermöglichen und eine wiederholbare, sichere Ausführung von Aufgaben gewährleisten.

Der bedeutendste Fortschritt ist nicht nur die Hinzufügung von Funktionen, sondern die Integration von Hardware und Software. Dies verwandelt den Ofen von einem manuell betriebenen Heizer in ein automatisiertes System, das eine präzise, datengesteuerte Prozesskontrolle ermöglicht und die Zuverlässigkeit und Wiederholbarkeit grundlegend verbessert.

Über das Heizen hinaus: Der Kern der Ofenintelligenz

Die „Intelligenz“ eines modernen Vakuumofens liegt in einem eng integrierten System aus Steuerlogik, Sensoren und Benutzerschnittstellen, die zusammenarbeiten, um den gesamten thermischen Prozess zu verwalten, nicht nur die Temperatur.

Programmierbare PID/SPS-Steuerung

Das Gehirn des modernen Ofens ist seine programmierbare Steuerung, die oft ein PID (Proportional-Integral-Differential)- oder SPS (Speicherprogrammierbare Steuerung)-System verwendet.

Dies ermöglicht es Ihnen, präzise, mehrsegmentige Heiz- und Kühlprofile zu definieren. Sie können spezifische Heizraten (z. B. Erhitzen mit 10 °C/Minute), Haltezeiten (z. B. 2 Stunden bei 800 °C halten) und Kühlsequenzen automatisch programmieren.

Echtzeit-Sensorik und Datenprotokollierung

Intelligenz ist ohne Daten unmöglich. Moderne Öfen sind mit einer Reihe von eingebetteten Sensoren ausgestattet, die wichtige Parameter in Echtzeit überwachen.

Diese gehen über ein einzelnes Thermoelement hinaus und überwachen oft die Temperatur in mehreren Zonen zur Gleichmäßigkeit sowie den Vakuumdruck und die Gasflussraten. Diese Daten werden protokolliert und können exportiert werden, was eine vollständige Aufzeichnung zur Prozessvalidierung und Qualitätskontrolle bietet.

Integriertes Atmosphärenmanagement

Eine wichtige intelligente Funktion ist die automatische Steuerung der Ofenatmosphäre.

Die Steuerung verwaltet nicht nur die Wärme; sie orchestriert die Vakuumpumpe und die Gasflusssysteme. Dies stellt sicher, dass ein bestimmtes Vakuumniveau erreicht wird, bevor das Heizen beginnt, oder dass eine Schutzgasatmosphäre während des gesamten Prozesses konstant aufrechterhalten wird.

Die praktischen Vorteile eines intelligenten Systems

Diese integrierten Funktionen bieten spürbare Vorteile in Labor- und Produktionsumgebungen und gehen über den Komfort hinaus, um neue Möglichkeiten zu erschließen.

Ermöglichung der Prozesswiederholbarkeit

Durch die Automatisierung des gesamten thermischen Rezepts, vom Abpumpen bis zum Abkühlen, eliminiert der Ofen die Variabilität und den menschlichen Fehler des manuellen Betriebs.

Jeder Lauf führt genau das gleiche Profil aus und stellt sicher, dass die Ergebnisse konsistent und wiederholbar sind – eine nicht verhandelbare Anforderung sowohl für die wissenschaftliche Forschung als auch für die industrielle Qualitätskontrolle.

Steigerung der Betriebseffizienz und Sicherheit

Fernüberwachung und -steuerung ermöglichen es den Bedienern, den Status eines langen Prozesses von ihrem BüropC aus zu verwalten und zu überprüfen, wodurch sie nicht physisch anwesend sein müssen.

Entscheidend ist, dass intelligente Systeme automatisierte Sicherheitsverriegelungen enthalten. Funktionen wie Übertemperaturschutz und automatische Abschaltung im Falle eines Vakuumlecks oder einer anderen Anomalie schützen die Ausrüstung, die Probe und das Personal.

Vereinfachung komplexer thermischer Profile

Was eine unmöglich komplexe oder mühsame manuelle Aufgabe wäre, wird einfach. Über moderne Touchscreen-Schnittstellen können Bediener komplizierte Mehrschrittrezepte einfach erstellen, speichern und abrufen.

Diese Zugänglichkeit ermöglicht es Benutzern, anspruchsvolle Materialverarbeitungsprotokolle auszuführen, ohne Experte für Steuerungstechnik sein zu müssen.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsfähig, sind diese intelligenten Systeme nicht ohne eigene Herausforderungen und erfordern einen bewussten Ansatz.

Die Komplexität der Kalibrierung

Ein intelligenter Ofen ist nur so genau wie seine Sensoren. Thermoelemente können driften und Druckmessgeräte können im Laufe der Zeit an Genauigkeit verlieren.

Regelmäßige Kalibrierung und Wartung sind entscheidend, um sicherzustellen, dass die Daten, die die automatisierten Prozesse steuern, korrekt sind. Ein unkalibriertes System vermittelt ein falsches Gefühl von Präzision.

Das Risiko übermäßiger Abhängigkeit

Automatisierung kann den Bediener manchmal vom fundamentalen Prozess distanzieren. Es ist leicht, den Ofen als „Black Box“ zu behandeln, aber ein wahres Verständnis der zugrunde liegenden Thermodynamik ist für die Fehlersuche immer noch unerlässlich.

Wenn ein Prozess fehlschlägt, müssen die Bediener in der Lage sein, zu diagnostizieren, ob das Problem beim Material, der Rezeptlogik oder der Ofenhardware selbst liegt.

Software- und Integrationshürden

Obwohl die PC-Integration eine Schlüsselfunktion ist, ist sie nicht immer eine nahtlose Plug-and-Play-Erfahrung.

Proprietäre Software kann manchmal die Datenexportoptionen einschränken oder Herausforderungen bei der Integration des Ofens in ein zentralisiertes Laborinformationsmanagementsystem (LIMS) schaffen.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifischen Funktionen, denen Sie Priorität einräumen, sollten direkt mit Ihrem primären Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Benötigen Sie maximale Flexibilität bei der Mehrsegmentprogrammierung und eine umfassende, leicht exportierbare Datenprotokollierung zur Validierung der experimentellen Bedingungen.

- Wenn Ihr Hauptaugenmerk auf Produktion oder Qualitätskontrolle liegt: Benötigen Sie eine robuste Automatisierung, die Möglichkeit, bewährte Rezepte zu speichern und zu sperren, sowie integrierte Sicherheitsfunktionen, um eine konsistente Ausgabe und Bedienersicherheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Benötigen Sie eine präzise, integrierte und automatisierte Steuerung des Vakuumniveaus und der inerten Gasatmosphäre zusätzlich zum Temperaturprofil.

Letztendlich ermöglicht die Intelligenz eines modernen Ofens Ihnen, vom einfachen Erhitzen einer Probe zu einem präzisen Engineering eines vollständigen thermischen Prozesses überzugehen.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Programmierbare PID/SPS-Steuerung | Ermöglicht Mehrsegment-Heiz-/Kühlprofile mit präzisen Heizraten und Haltezeiten. | Gewährleistet genaue und wiederholbare thermische Prozesse. |

| Echtzeit-Sensorik und Datenprotokollierung | Verwendet eingebettete Sensoren zur Überwachung von Temperatur, Vakuumdruck und Gasfluss mit Datenexport. | Bietet Validierung und Qualitätskontrolle durch detaillierte Prozessaufzeichnungen. |

| Integriertes Atmosphärenmanagement | Automatisiert die Steuerung von Vakuumpumpen und Gasflusssystemen für konsistente interne Umgebungen. | Schützt empfindliche Materialien und erhält die Prozessintegrität. |

| Fernüberwachung und -steuerung | Ermöglicht den Betrieb und Statusprüfungen von entfernten Geräten über benutzerfreundliche Schnittstellen. | Erhöht die Effizienz und Sicherheit durch Reduzierung der Notwendigkeit physischer Anwesenheit. |

| Automatisierte Sicherheitsverriegelungen | Enthält Übertemperaturschutz und Abschaltfunktionen für Anomalien wie Vakuumlecks. | Schützt Ausrüstung, Proben und Personal vor Gefahren. |

Bereit, die Fähigkeiten Ihres Labors mit intelligenten Vakuumrohröfen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen für verschiedene Labore anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch eine starke, tiefgreifende Anpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ermöglichen Sie präzise, wiederholbare und sichere thermische Prozesse – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- oder Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit