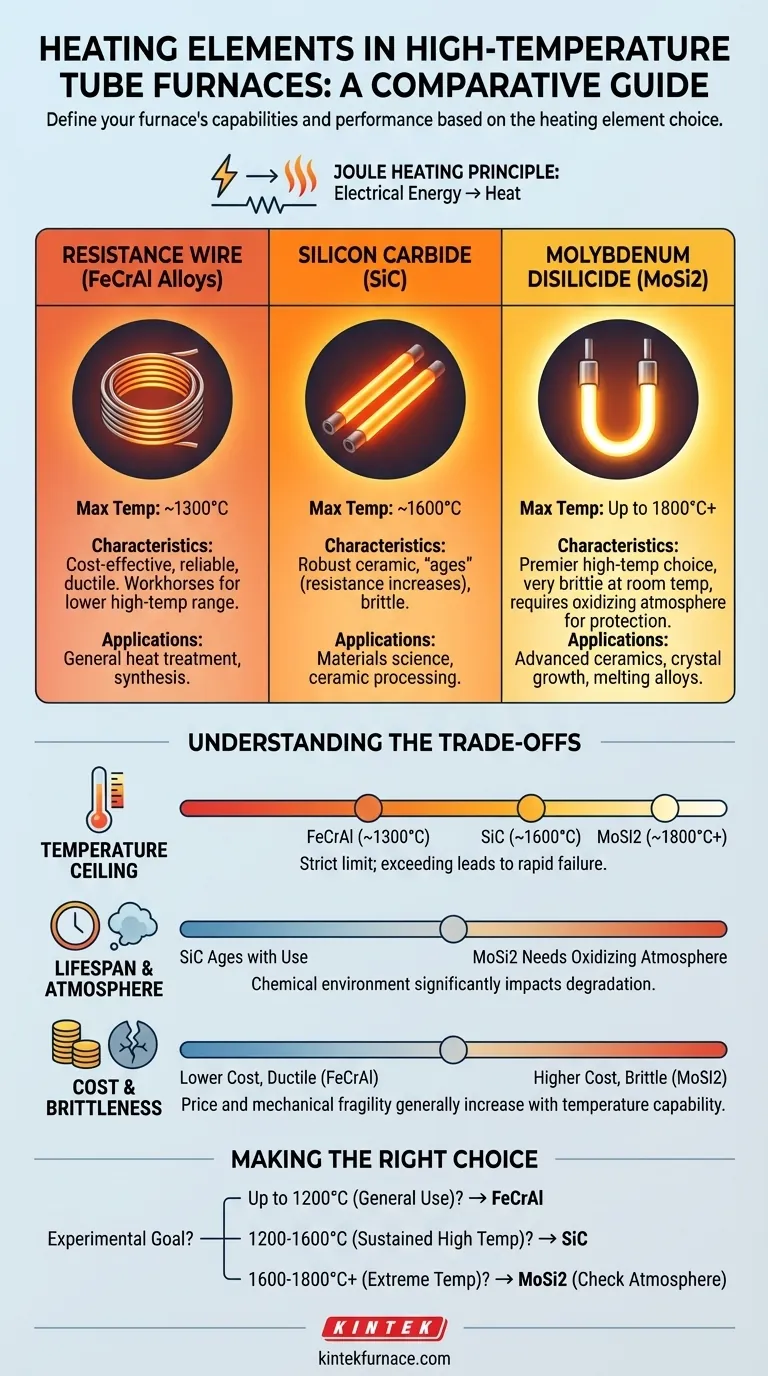

In Hochtemperatur-Röhrenöfen werden hauptsächlich Widerstandsdrähte aus Metall, Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) als Heizelemente verwendet. Jedes Material wird basierend auf seiner maximalen Betriebstemperatur und chemischen Stabilität ausgewählt, was direkt die Fähigkeiten und die beabsichtigten Anwendungen des Ofens bestimmt.

Die Wahl des Heizelements ist der wichtigste Einzelfaktor, der die Leistung eines Röhrenofens bestimmt. Ihre Entscheidung hängt von einem grundlegenden Kompromiss zwischen der maximal zu erreichenden Temperatur, der verwendeten chemischen Atmosphäre und den Gesamtkosten ab.

Wie Widerstandsheizung funktioniert

Alle diese Elemente arbeiten nach dem einfachen Prinzip der Joule-Erhitzung. Wenn ein elektrischer Strom durch ein Material mit elektrischem Widerstand geleitet wird, wird elektrische Energie in Wärme umgewandelt.

Der Hauptunterschied zwischen den Elementtypen liegt in der Fähigkeit des Materials, extremen Temperaturen standzuhalten, ohne zu schmelzen oder sich zu zersetzen, während es gleichzeitig diese Wärme effizient an die Ofenkammer und Ihre Probe abstrahlt.

Eine Aufschlüsselung der Hochtemperatur-Heizelemente

Die drei Haupttypen von Elementen bilden eine klare Hierarchie basierend auf der Temperaturfähigkeit.

Widerstandsdraht (z. B. FeCrAl-Legierungen)

Dies sind gewickelte Drähte, oft aus einer Eisen-Chrom-Aluminium-Legierung wie Kanthal. Sie sind die Arbeitspferde für den unteren Bereich des Hochtemperaturspektrums.

Diese Elemente werden typischerweise für Anwendungen verwendet, die Temperaturen bis zu etwa 1200–1300 °C erfordern. Sie sind in diesem Bereich für ihre Zuverlässigkeit und Kosteneffizienz bekannt.

Siliziumkarbid (SiC)-Elemente

Siliziumkarbidelemente sind robuste Keramikkomponenten, die normalerweise zu Stäben oder Spiralen geformt sind. Sie stellen die Mittellösung für Prozesse bei höheren Temperaturen dar.

SiC-Elemente sind bei Temperaturen bis zu 1600 °C stabil einsetzbar. Sie bieten einen deutlichen Fortschritt gegenüber Metalllegierungsdrähten und werden häufig in der Materialwissenschaft und Keramikverarbeitung eingesetzt.

Molybdändisilizid (MoSi2)-Elemente

Dies sind die erstklassigen Elemente, um die höchstmöglichen Temperaturen in einem Röhrenofen zu erreichen. Es handelt sich um Cermet-Materialien, die keramische und metallische Eigenschaften kombinieren, und sie werden oft in eine „U“-Form gebogen.

MoSi2-Elemente können zuverlässig bei extremen Temperaturen arbeiten, oft bis zu 1800 °C oder sogar höher. Sie sind unerlässlich für Forschungen, die fortschrittliche Keramiken, Kristallwachstum und das Schmelzen von Hochtemperaturlegierungen umfassen.

Die Abwägungen verstehen

Die Auswahl eines Ofens besteht nicht nur darin, die höchste Temperatur auszuwählen, sondern auch darin, die Kompromisse zu verstehen, die mit jeder Elementtechnologie verbunden sind.

Die Temperaturobergrenze

Die maximale Betriebstemperatur ist die strengste Einschränkung. Die Verwendung eines Elements über seinem empfohlenen Grenzwert führt zu einem schnellen Ausfall.

- FeCrAl: Beschränkt auf ca. 1300 °C.

- SiC: Eine starke Leistung bis 1600 °C.

- MoSi2: Die einzige Wahl für Arbeiten über 1600 °C.

Lebensdauer des Elements und Atmosphäre

Heizelemente verschleißen mit der Zeit, und die chemische Umgebung spielt eine wichtige Rolle.

SiC-Elemente „altern“, da ihr elektrischer Widerstand mit der Nutzung allmählich zunimmt, was schließlich mehr Spannung erfordert, um die Zieltaste zu erreichen.

MoSi2-Elemente sind auf eine oxidierende Atmosphäre (wie Luft) angewiesen, um eine schützende glasartige Siliciumdioxidschicht (SiO2) zu bilden. In reduzierenden Atmosphären kann dieser Schutz nicht entstehen, was ihre Leistung und Lebensdauer drastisch einschränkt.

Kosten und Sprödigkeit

Kosten und mechanische Eigenschaften variieren erheblich. Der Preis der Elemente und damit des Ofens steigt im Allgemeinen mit der Temperaturfähigkeit.

Widerstandsdrähte sind duktil und kostengünstig. SiC ist härter und spröder. MoSi2 ist bei Raumtemperatur notorisch spröde und erfordert bei der Installation und Wartung eine sorgfältige Handhabung, wird jedoch bei hohen Temperaturen duktil.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl sollte durch die spezifischen Anforderungen Ihrer experimentellen oder Produktionsziele bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Synthese bis zu 1200 °C liegt: Ein Ofen mit Widerstandsdraht-Elementen ist die wirtschaftlichste und zuverlässigste Wahl.

- Wenn Ihre Arbeit Temperaturen zwischen 1200 °C und 1600 °C erfordert: Ein Ofen mit Siliziumkarbid (SiC)-Elementen bietet die notwendige Leistungsfähigkeit und robuste Leistung.

- Wenn Ihre Forschung die höchsten Temperaturen von 1600 °C bis 1800 °C erfordert: Ein Ofen mit Molybdändisilizid (MoSi2)-Elementen ist unerlässlich, vorausgesetzt, Ihr Prozess ist mit seinen atmosphärischen Anforderungen kompatibel.

Indem Sie die spezifischen Fähigkeiten jedes Heizelements verstehen, können Sie zuversichtlich das richtige Werkzeug für Ihr spezifisches wissenschaftliches Ziel auswählen.

Zusammenfassungstabelle:

| Heizelement | Max. Temperatur | Haupteigenschaften | Häufige Anwendungen |

|---|---|---|---|

| FeCrAl-Legierungen | Bis zu 1300°C | Kosteneffektiv, zuverlässig, duktil | Allgemeine Wärmebehandlung, Synthese |

| Siliziumkarbid (SiC) | Bis zu 1600°C | Robust, altert mit Gebrauch, spröde | Materialwissenschaft, Keramikverarbeitung |

| Molybdändisilizid (MoSi2) | Bis zu 1800°C | Spröde bei Raumtemperatur, erfordert oxidierende Atmosphäre | Fortschrittliche Keramik, Kristallwachstum |

Bereit, Ihre Hochtemperaturprozesse zu optimieren? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskompetenzen, um diversen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffelöfen, Röhrenöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizelemente Ihre Forschung und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit