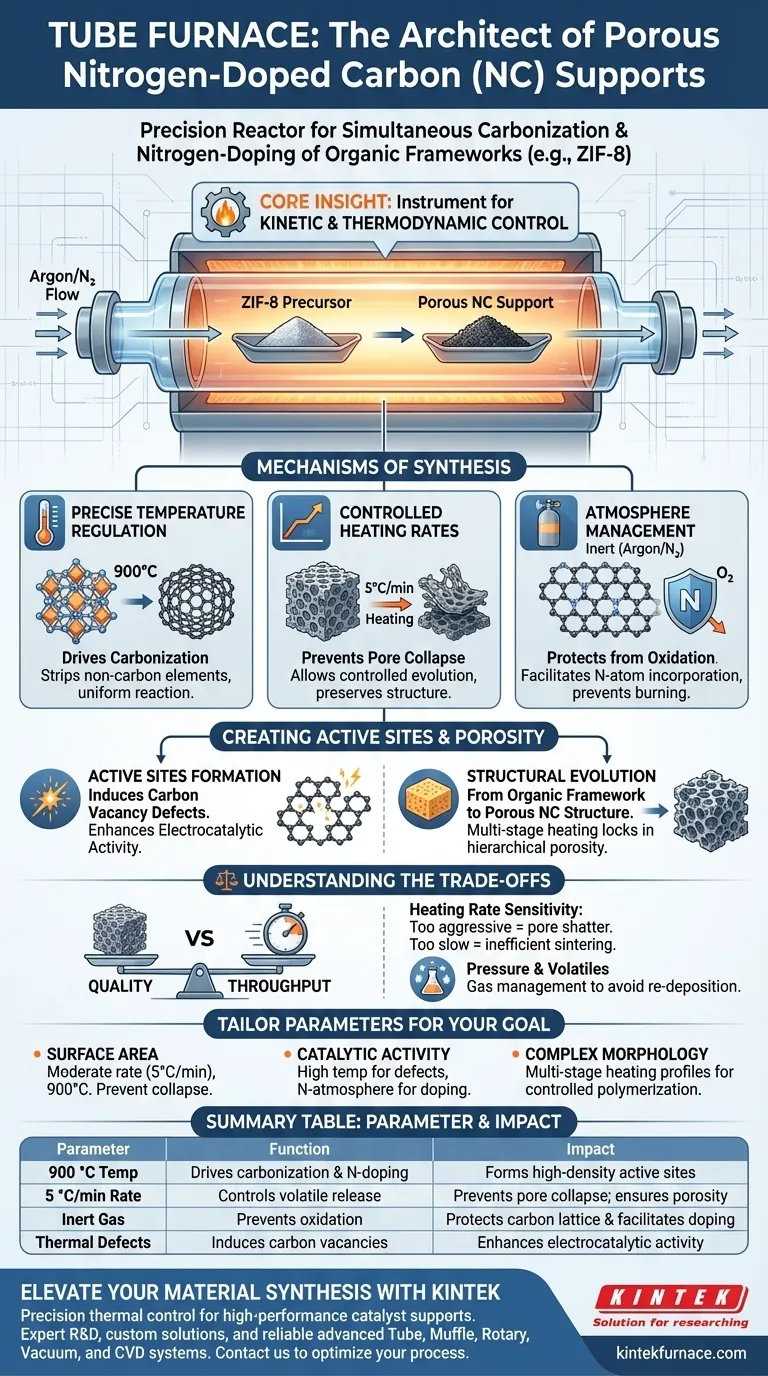

Der Röhrenofen dient als Präzisionsreaktor, der die gleichzeitige Karbonisierung und Stickstoffdotierung von organischen Gerüstverbindungen ermöglicht. Durch die Aufrechterhaltung einer stabilen 900 °C Umgebung unter einer inerten Argonatmosphäre wandelt er Vorläufer wie ZIF-8 in poröse Kohlenstoffträger um, die sich durch hohe spezifische Oberflächen und eine hohe Dichte an aktiven Zentren auszeichnen.

Kernpunkt Ein Röhrenofen ist nicht nur eine Wärmequelle; er ist ein Instrument zur kinetischen und thermodynamischen Steuerung. Seine Fähigkeit, Aufheizraten zu regulieren und spezifische Atmosphären aufrechtzuerhalten, stellt sicher, dass sich das organische Gerüst systematisch zersetzt, die Porosität erhalten bleibt und gleichzeitig Stickstoffatome in das Kohlenstoffgitter eingebettet werden.

Synthesemechanismen

Präzise Temperaturregelung

Die Hauptfunktion des Röhrenofens besteht darin, eine stabile Hochtemperaturumgebung bereitzustellen, die für ZIF-8-Vorläufer typischerweise auf 900 °C eingestellt ist.

Diese thermische Energie treibt den Karbonisierungsprozess an, entfernt Nicht-Kohlenstoff-Elemente und reorganisiert gleichzeitig die verbleibende Struktur. Die Stabilität des Ofens stellt sicher, dass die Reaktion im gesamten Materialbatch gleichmäßig abläuft.

Kontrollierte Aufheizraten

Der Erfolg hängt davon ab, wie die Temperatur erreicht wird, nicht nur vom Endpunkt. Der Röhrenofen ermöglicht eine programmierte Rampe, z. B. 5 °C pro Minute.

Eine kontrollierte Aufheizrate ist entscheidend für die Aufrechterhaltung der strukturellen Integrität. Eine schnelle Erwärmung kann zu einer plötzlichen Freisetzung flüchtiger Stoffe führen, was zum Kollaps der Poren führt. Eine gleichmäßige, moderate Rate ermöglicht es dem organischen Gerüst, sich zu einer Kohlenstoffstruktur zu entwickeln, ohne die gewünschte Porosität zu zerstören.

Atmosphärenmanagement

Der Röhrenofen schützt die Probe vor Oxidation, indem er einen kontinuierlichen Fluss von Inertgas wie Argon oder Stickstoff aufrechterhält.

Diese Umgebung verhindert, dass der Kohlenstoff verbrennt (sich CO2 bildet) und erleichtert stattdessen die Einlagerung von Stickstoffatomen in die Kohlenstoffmatrix. Die Zugabe spezifischer Reduktionsgase kann auch verwendet werden, um sauerstoffhaltige Gruppen zu entfernen, was eine Feinabstimmung der chemischen Eigenschaften ohne Beschädigung der Porenstruktur ermöglicht.

Erzeugung aktiver Zentren und Porosität

Bildung aktiver Zentren

Die Hochtemperaturbehandlung karbouriert nicht nur; sie aktiviert das Material. Der Prozess erzeugt eine hohe Dichte an aktiven Zentren, die für die anschließende Beladung mit Metallatomen geeignet sind.

Zusätzliche Daten deuten darauf hin, dass diese thermische Behandlung Kohlenstoff-Leerstellen-Defekte induziert. Diese Defekte sind entscheidend für die Verbesserung der elektrochemischen Aktivität des endgültigen Trägers und verwandeln das Polymernetzwerk in ein hochleitfähiges System.

Strukturelle Entwicklung

Der Ofen erleichtert den Übergang von einem organischen Gerüst zu einer porösen stickstoffdotierten Kohlenstoff (NC)-Struktur.

Fortschrittliche Programmierung ermöglicht mehrstufige Heizstrategien. Zum Beispiel kann ein anfängliches Halten bei niedrigeren Temperaturen Zwischenprodukte bilden, gefolgt von einem Anstieg auf höhere Temperaturen, um die hierarchische Porosität zu fixieren. Dies stellt sicher, dass das Endmaterial die für Hochleistungsanwendungen erforderliche spezifische Oberfläche aufweist.

Abwägungen verstehen

Empfindlichkeit gegenüber der Aufheizrate

Während eine Rate von 5 °C/min die Struktur schützt, ist dies ein Kompromiss zwischen Qualität und Durchsatz.

Wenn die Aufheizrate zu aggressiv ist, kann die schnelle Freisetzung von Gasen die empfindliche poröse Architektur zerreißen. Umgekehrt können extrem langsame Raten ineffizient sein und ein unerwünschtes Sintern des Materials ermöglichen, was potenziell die verfügbare Oberfläche reduziert.

Druck und flüchtige Stoffe

Die Karbonisierung erzeugt erhebliche flüchtige Nebenprodukte. Wenn diese nicht gehandhabt werden, können sie den Innendruck der Röhre verändern oder sich auf der Probe ablagern.

In einigen Aufbauten wird ein Temperaturgradient verwendet (wobei die Enden der Röhre kühler gehalten werden), um diese flüchtigen Stoffe aus der Reaktionszone zu kondensieren. Wenn der Innendruck nicht gehandhabt wird, kann dies zu inkonsistenten Dotierungsgraden oder Sicherheitsrisiken führen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre stickstoffdotierte Kohlenstoffsynthese zu optimieren, passen Sie die Ofenparameter an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Halten Sie sich strikt an eine moderate Aufheizrate (z. B. 5 °C/min) und eine hohe Karbonisierungstemperatur (900 °C), um Porenschäden zu vermeiden und gleichzeitig das ZIF-8-Gerüst vollständig zu karburieren.

- Wenn Ihr Hauptaugenmerk auf der katalytischen Aktivität liegt: Stellen Sie sicher, dass die Temperatur ausreicht, um Kohlenstoff-Leerstellen-Defekte zu induzieren, und erwägen Sie die Verwendung einer Stickstoffatmosphäre, um die Dotierung weiter zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf komplexer Morphologie liegt: Nutzen Sie die programmierbaren Funktionen, um ein mehrstufiges Heizprofil zu erstellen (z. B. Haltezeiten bei Zwischenemperaturen), um die Polymerisation von Vorläufern vor der endgültigen Karbonisierung zu steuern.

Letztendlich fungiert der Röhrenofen als Architekt des Materials, bei dem die präzise thermische Steuerung den Unterschied zwischen einem kollabierten Pulver und einem Hochleistungs-Katalysatorträger ausmacht.

Zusammenfassungstabelle:

| Parameter | Funktion bei der NC-Synthese | Auswirkung auf das Material |

|---|---|---|

| 900 °C Temperatur | Treibt Karbonisierung & N-Dotierung an | Bildet aktive Zentren mit hoher Dichte |

| 5 °C/min Rampenrate | Kontrolliert die Freisetzung flüchtiger Stoffe | Verhindert Porenschäden; gewährleistet Porosität |

| Inertatmosphäre | Verhindert Oxidation (Argon/N2) | Schützt das Kohlenstoffgitter & erleichtert die Dotierung |

| Thermische Defekte | Induziert Kohlenstoff-Leerstellen | Verbessert die elektrochemische Aktivität |

Erweitern Sie Ihre Materialentwicklung mit KINTEK

Präzision ist der Unterschied zwischen einem kollabierten Gerüst und einem erstklassigen Katalysatorträger. Mit der Unterstützung von Experten in F&E und Fertigung bietet KINTEK fortschrittliche Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der stickstoffdotierten Kohlenstoffsynthese entwickelt wurden. Unsere Öfen bieten die stabilen thermischen Umgebungen und programmierbaren Aufheizraten, die für die Erhaltung der hierarchischen Porosität und die Optimierung aktiver Zentren unerlässlich sind.

Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für einzigartige Hochtemperaturforschung benötigen, KINTEK liefert die Zuverlässigkeit, die Ihr Labor benötigt.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen mit unseren Spezialisten zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern