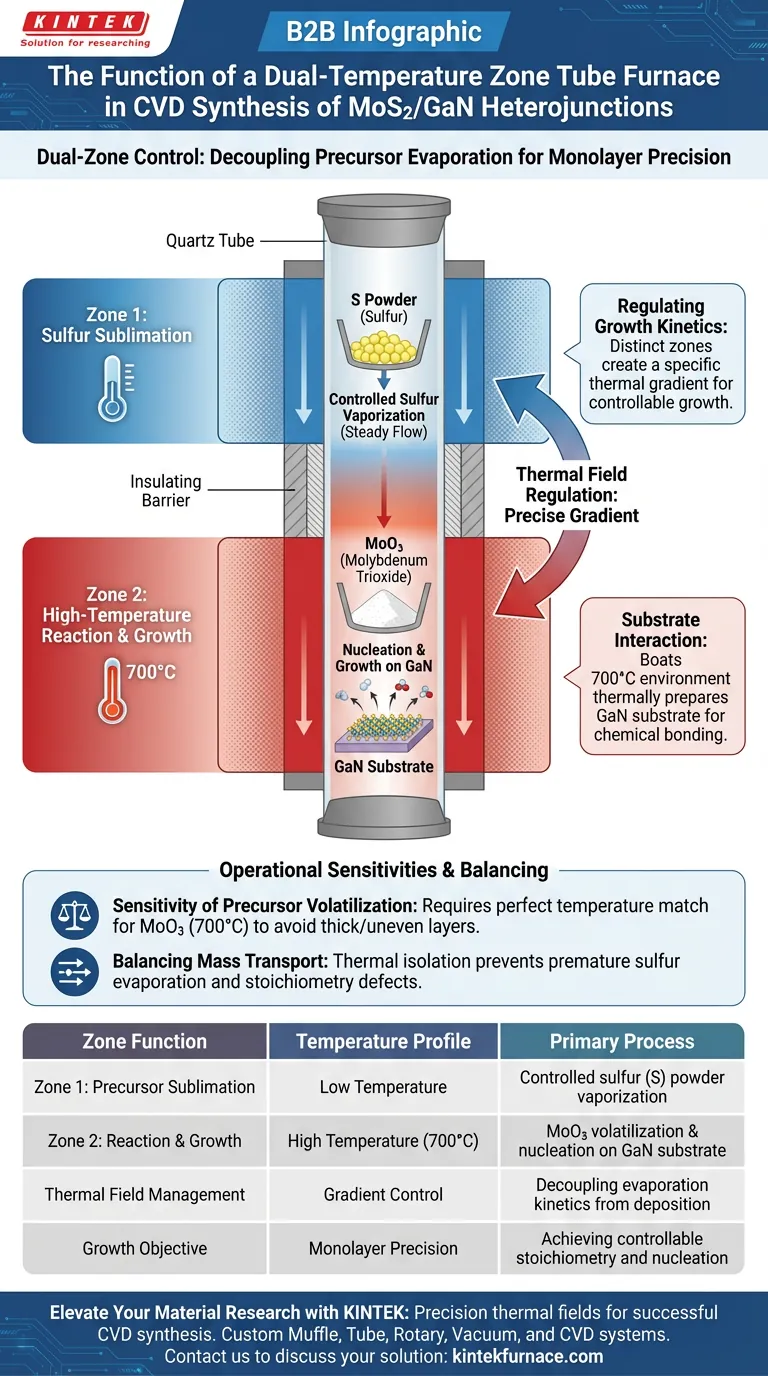

Ein Zweizonen-Röhrenofen fungiert als primäre Kontrollumgebung für die chemische Gasphasenabscheidung (CVD) von MoS2/GaN-Heterostrukturen. Er bietet zwei unabhängig geregelte Heizzonen, die die Verdampfung des Schwefelvorläufers von der Hochtemperaturreaktion trennen, die für die Verdampfung von Molybdäntrioxid (MoO3) und das anschließende Wachstum auf dem Galliumnitrid (GaN)-Substrat erforderlich ist.

Kernbotschaft Der Erfolg beim Züchten von MoS2-Monolagen hängt vollständig von der präzisen Regelung des Temperaturfeldes ab. Durch die Isolierung der Tieftemperatursublimation von Schwefel von der Hochtemperatur-Reaktionszone (700 °C) stellt der Ofen sicher, dass beide Vorläufer mit der richtigen Kinetik am Substrat ankommen, um eine kontrollierbare Keimbildung und Wachstum zu erreichen.

Der Mechanismus der unabhängigen Zonenregelung

Die grundlegende Herausforderung bei der CVD-Synthese von Heterostrukturen besteht darin, dass verschiedene Vorläufer bei stark unterschiedlichen Temperaturen verdampfen. Ein Einzonenofen kann diese widersprüchlichen Anforderungen nicht erfüllen.

Zone 1: Schwefelsublimation

Die erste Heizzone ist der Tieftemperatursublimation von Schwefel (S)-Pulver gewidmet.

Da Schwefel einen relativ niedrigen Siedepunkt hat, arbeitet diese Zone bei einer niedrigeren Temperatureinstellung.

Diese unabhängige Kontrolle verhindert, dass der Schwefel zu schnell verdampft, und gewährleistet einen stetigen, kontrollierten Dampffluss stromabwärts zum Substrat.

Zone 2: Hochtemperaturreaktion

Die zweite Heizzone ist der Ort der primären chemischen Reaktion und Abscheidung.

Diese Zone wird auf einer hohen Temperatur von 700 °C gehalten.

Bei dieser Temperatur finden gleichzeitig zwei kritische Prozesse statt: die Verdampfung des Molybdäntrioxid (MoO3)-Vorläufers und die Aktivierung des Galliumnitrid (GaN)-Substrats zur Unterstützung der Keimbildung.

Regulierung der Wachstums-Kinetik

Über das reine Erhitzen von Materialien hinaus fungiert der Ofen als Regler der Wachstums-Kinetik.

Temperaturfeldregelung

Die deutliche Trennung zwischen den Zonen erzeugt einen spezifischen Temperaturgradienten.

Dieser Gradient ermöglicht es dem Benutzer zu steuern, wie schnell Vorläufer reisen und reagieren.

Die richtige Regelung hier ist der entscheidende Faktor für das Erreichen eines kontrollierbaren Wachstums, insbesondere bei der gezielten Herstellung hochwertiger MoS2-Monolagenstrukturen.

Substratinteraktion

Das GaN-Substrat befindet sich in der Hochtemperaturzone (Zone 2).

Die 700 °C Umgebung stellt sicher, dass das Substrat thermisch vorbereitet ist, um die abscheidenden Atome aufzunehmen.

Dies erleichtert die chemische Bindung, die zur Bildung der Heterostruktur zwischen der MoS2-Schicht und dem darunter liegenden GaN erforderlich ist.

Verständnis der betrieblichen Empfindlichkeiten

Während die Zweizonenkonfiguration Kontrolle bietet, führt sie auch zu Komplexität in Bezug auf die Prozessstabilität.

Die Empfindlichkeit der Vorläuferverdampfung

Das System basiert auf der Annahme, dass die Temperatur in Zone 2 (700 °C) perfekt auf die Verdampfungsbedürfnisse von MoO3 abgestimmt ist und gleichzeitig für das Substrat geeignet ist.

Wenn die Temperatur abweicht, riskieren Sie eine unvollständige Verdampfung (zu kalt) oder eine unkontrollierte, schnelle Abscheidung (zu heiß), was zu dicken oder ungleichmäßigen Schichten anstelle von Monolagen führt.

Ausgleich des Massentransports

Der Fluss von Schwefel von Zone 1 zu Zone 2 wird durch die Temperaturdifferenz und den Trägergasfluss bestimmt.

Wenn die thermische Isolation zwischen den Zonen schlecht ist (z. B. Wärmeübertragung von Zone 2 zu Zone 1), kann der Schwefel vorzeitig verdampfen.

Dies stört die Stöchiometrie der Reaktion und führt zu Defekten in der endgültigen Heterostruktur.

Die richtige Wahl für Ihr Experiment treffen

Um die Effektivität eines Zweizonen-Röhrenofens für die MoS2/GaN-Synthese zu maximieren, berücksichtigen Sie Ihre spezifischen experimentellen Ziele.

- Wenn Ihr Hauptaugenmerk auf der Monolagenqualität liegt: Priorisieren Sie die Stabilität der zweiten Heizzone bei 700 °C, um eine präzise Keimbildungskinetik auf dem GaN-Substrat zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Stöchiometrie (S:Mo-Verhältnis) liegt: Konzentrieren Sie sich auf die Feinabstimmung der ersten Heizzone, um die Sublimationsrate des Schwefelpulvers zu regulieren und Schwefelmangel zu vermeiden.

Erfolg bei der CVD-Synthese wird nicht nur durch das Erreichen hoher Temperaturen definiert, sondern durch die unabhängige Kontrolle dieser Temperaturen, um komplexe chemische Reaktionen zu orchestrieren.

Zusammenfassungstabelle:

| Zonenfunktion | Temperaturprofil | Primärer Prozess |

|---|---|---|

| Zone 1: Vorläufersublimation | Niedrige Temperatur | Kontrollierte Verdampfung von Schwefel (S)-Pulver |

| Zone 2: Reaktion & Wachstum | Hohe Temperatur (700°C) | MoO3-Verdampfung & Keimbildung auf GaN-Substrat |

| Temperaturfeldmanagement | Gradientensteuerung | Trennung der Verdampfungskinetik von der Abscheidung |

| Wachstumsziel | Monolagenpräzision | Erreichung kontrollierbarer Stöchiometrie und Keimbildung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise Temperaturfelder sind die Grundlage erfolgreicher CVD-Synthesen. Gestützt auf Experten-F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Ob Sie 2D-Heterostrukturen züchten oder fortschrittliche Halbleiter erforschen, unsere Zweizonenöfen bieten die unabhängige Temperaturkontrolle, die für überlegene Stöchiometrie und Monolagenqualität erforderlich ist.

Bereit, Ihre Syntheseergebnisse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Salvatore Ethan Panasci, Filippo Giannazzo. Interface Properties of MoS2 van der Waals Heterojunctions with GaN. DOI: 10.3390/nano14020133

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie ermöglicht eine Rohröfen die Synthese von geschichteten Oxidmaterialien für Natrium-Ionen-Batterien? Präzisionswachstum

- Welche temperaturbezogenen Fähigkeiten machen Multizonen-Rohröfen für die Forschung wertvoll? Präzise Wärmeregelung freischalten

- Warum wird für N-dotierte TiO2@C-Komposite eine hochpräzise programmierbare Röhrenofensynthese benötigt? Expert Thermal Solutions

- Welche Arten von Heizelementen werden in Hochtemperatur-Röhrenöfen verwendet? Wählen Sie das richtige Element für Ihr Labor

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Was ist die Hauptaufgabe eines Röhrenofens bei der Synthese von g-C3N4? Präzise thermische Polykondensation erreichen

- Was macht horizontale Öfen für Hochleistungs-Produktionsumgebungen geeignet? Präzision, Gleichmäßigkeit & hoher Durchsatz

- Wie trägt ein Hochtemperatur-Rohröfen zur Porenregulierung von Kohlenstoffnanofasern bei? Präzisionstechnik