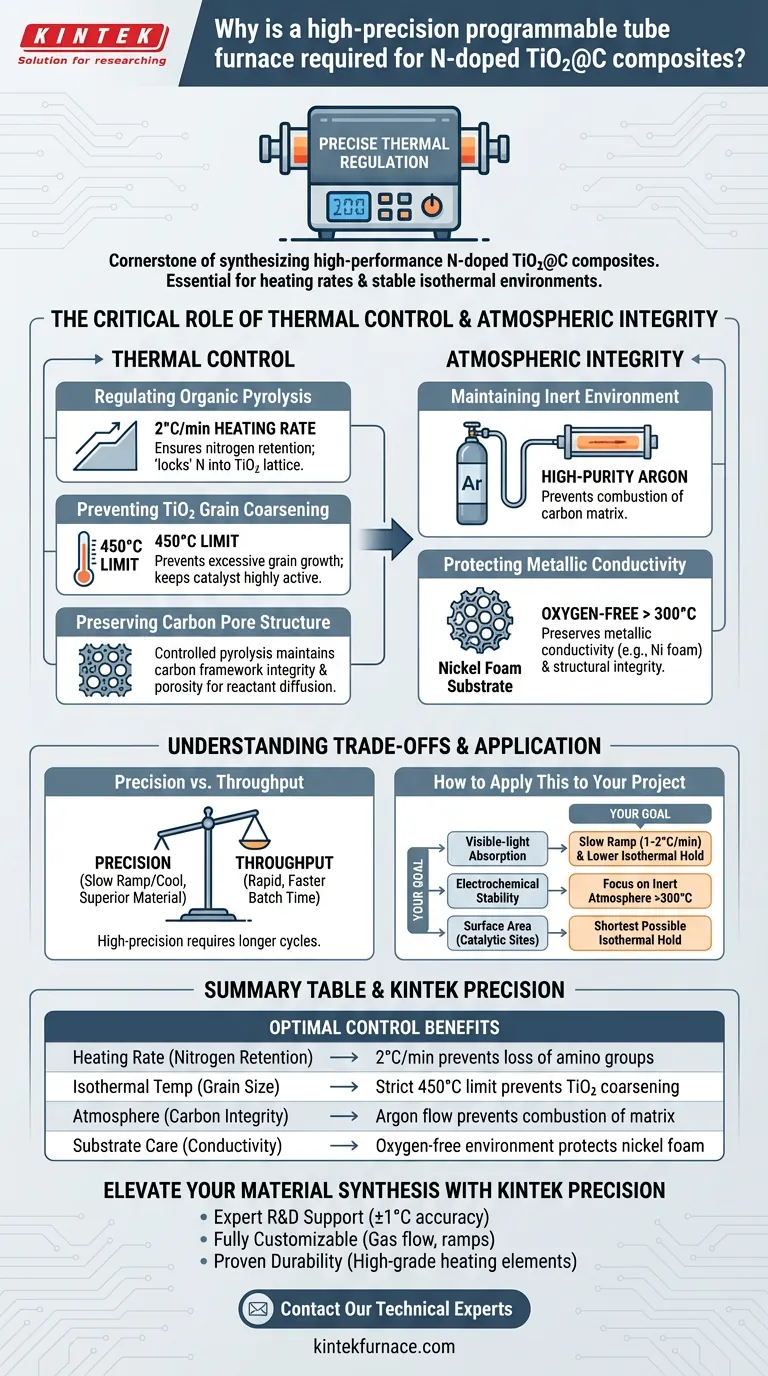

Präzise Temperaturregelung ist die Grundlage für die Synthese von Hochleistungs-N-dotierte TiO2@C-Kompositen. Ein hochpräziser programmierbarer Röhrenofen wird benötigt, da er die exakten Heizraten und stabilen isothermen Umgebungen liefert, die für die Umwandlung von metallorganischen Gerüsten (wie NH2-MIL-125) in aktive Katalysatoren notwendig sind. Diese spezielle Hardware verhindert den unkontrollierten Kollaps der Kohlenstoffstruktur und stellt gleichzeitig sicher, dass Stickstoffatome korrekt in das Titandioxidgitter integriert werden.

Um eine optimale photokatalytische Aktivität zu erreichen, müssen die organische Pyrolyse und das anorganische Kornwachstum ausgeglichen werden. Ein programmierbarer Röhrenofen erleichtert dies durch die Aufrechterhaltung einer strengen Heizrampe von 2°C/min und präziser isothermer Haltezeiten, um die Porenstruktur und elektrische Leitfähigkeit zu erhalten.

Die entscheidende Rolle der Temperaturkontrolle bei der Phasenumwandlung

Regulierung der Pyrolyse organischer Gerüste

Die Umwandlung von NH2-MIL-125 in ein Komposit erfordert einen langsamen, kontrollierten Abbau der organischen Liganden. Ein Hochpräzisionsofen ermöglicht eine gleichmäßige Aufheizrate von 2°C/min, die sicherstellt, dass der Stickstoff aus den Aminogruppen effektiv in das TiO2-Gitter "eingeschlossen" wird, anstatt als Gas zu entweichen.

Verhinderung der Vergröberung von TiO2-Körnern

Hohe Temperaturen fördern natürlich das Wachstum und die Aggregation von Titandioxidpartikeln, was die Oberfläche verringert. Durch die Verwendung eines programmierbaren Controllers zur Aufrechterhaltung einer strengen Temperatur (z. B. 450°C) verhindert der Ofen übermäßiges Kornwachstum und hält den Katalysator hochaktiv.

Erhaltung der Kohlenstoffporenstruktur

Das "C" in N-dotierte TiO2@C bezieht sich auf eine Kohlenstoffmatrix, die porös bleiben muss, um die Diffusion der Reaktanten zu ermöglichen. Eine präzise Temperaturkontrolle stellt sicher, dass das Kohlenstoffgerüst einer kontrollierten Pyrolyse unterzogen wird und seine Integrität bewahrt, anstatt zu verbrennen oder zu einer dichten, inaktiven Masse zu kollabieren.

Atmosphärische Integrität und Substratschutz

Aufrechterhaltung einer inerten Umgebung

Über die Temperatur hinaus ermöglichen diese Öfen die Einführung von hochreinem Argon, um eine inerte Schutzatmosphäre zu schaffen. Dies ist entscheidend bei der Arbeit mit empfindlichen Substraten oder der Kohlenstoffmatrix selbst, da jede Anwesenheit von Sauerstoff bei hohen Temperaturen zu unerwünschter Verbrennung führen würde.

Schutz der metallischen Leitfähigkeit

Wenn Komposite auf Substraten wie Nickel-Schaumstoff gezüchtet werden, muss eine Oxidation streng vermieden werden. Der Röhrenofen stellt sicher, dass die Umgebung, sobald die Temperaturen 300°C überschreiten, sauerstofffrei bleibt und die metallische Leitfähigkeit und strukturelle Integrität des Grundmaterials erhalten bleiben.

Abwägungen verstehen

Präzision vs. Durchsatz

Hochpräzise programmierbare Öfen erfordern oft langsame Auf- und Abkühlzyklen, um die Heizelemente zu schützen und die Gleichmäßigkeit zu gewährleisten. Dies erzeugt zwar ein überlegenes Material, erhöht aber die Verarbeitungszeit pro Charge im Vergleich zur schnellen thermischen Verarbeitung erheblich.

Kosten von Kalibrierungsfehlern

Wenn das Thermoelement des Ofens schlecht kalibriert ist, kann bereits eine Abweichung von 10 Grad zu einem "Überrösten" führen. Dies führt zum Verlust von Stickstoffdotierstoffen und zur Verschiebung von der aktiven Anatas-Phase zur weniger wünschenswerten Rutil-Phase von TiO2.

Anwendung auf Ihr Projekt

Auswahl der richtigen Parameter für Ihr Ziel

Um die Qualität Ihrer N-dotierte TiO2@C-Komposite zu maximieren, passen Sie Ihre Ofenprogrammierung an Ihre spezifische Leistungskennzahl an.

- Wenn Ihr Hauptaugenmerk auf der Absorption von sichtbarem Licht liegt: Priorisieren Sie eine langsame Aufheizrampe (1-2°C/min) und eine niedrigere isotherme Haltezeit, um eine maximale Stickstoffdotierungsdichte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Stabilität liegt: Konzentrieren Sie sich auf die Integrität der inerten Atmosphäre bei Temperaturen über 300°C, um eine Substratooxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (katalytische Stellen) liegt: Verwenden Sie die kürzestmögliche isotherme Haltezeit bei der Zieltemperatur, um das Kornwachstum von TiO2 frühzeitig zu stoppen.

Durch die Beherrschung der programmierbaren Nuancen des Röhrenofens verwandeln Sie eine einfache Wärmebehandlung in ein präzises Werkzeug für die molekulare Technik.

Zusammenfassungstabelle:

| Parameter | Einfluss auf das Komposit | Vorteil der optimalen Steuerung |

|---|---|---|

| Aufheizrate | Stickstoffretention | 2°C/min verhindert Verlust von Aminogruppen |

| Isotherme Temperatur | Korngröße | Strikte Grenze von 450°C verhindert TiO2-Vergröberung |

| Atmosphäre | Kohlenstoffintegrität | Argonfluss verhindert Verbrennung der Matrix |

| Substratschutz | Leitfähigkeit | Sauerstofffreie Umgebung schützt Nickel-Schaumstoff |

Verbessern Sie Ihre Material Synthese mit KINTEK Präzision

Lassen Sie nicht zu, dass Temperaturschwankungen Ihre Katalysatoren beeinträchtigen. Die fortschrittlichen Röhren-, Rotations- und CVD-Systeme von KINTEK bieten die ultra-stabilen thermischen Umgebungen und die inerte Atmosphärenintegrität, die für komplexe In-situ-Transformationen wie die N-dotierte TiO2@C-Synthese erforderlich sind.

Warum KINTEK wählen?

- Experten-F&E-Support: Unsere Systeme sind für Forscher konzipiert, die eine strenge Genauigkeit von ±1°C benötigen.

- Vollständig anpassbar: Maßgeschneiderte Gasflüsse und programmierbare Rampen, die Ihren spezifischen Pyrolyseanforderungen entsprechen.

- Bewährte Haltbarkeit: Hochwertige Heizelemente für konsistente Leistung von Charge zu Charge.

Bereit, überlegene photokatalytische Aktivität zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um Ihren Hochtemperatur-Ofen anzupassen!

Visuelle Anleitung

Referenzen

- Wenbin Wang, Dongping Sun. NH2-MIL-125-Derived N-Doped TiO2@C Visible Light Catalyst for Wastewater Treatment. DOI: 10.3390/polym16020186

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die funktionalen Vorteile der Verwendung eines Hochtemperatur-Vertikalrohr-Quarzreaktors für die MoS2/rGO-Pyrolyse?

- Welche Rolle spielt eine Röhrenofen bei der Synthese von porösen stickstoffdotierten Kohlenstoff (NC)-Trägern? Maximierung der katalytischen Leistung

- Warum sind kontrollierte Atmosphäre und Vakuumbetrieb für Muffelrohröfen wichtig? Materialien schützen und präzise Reaktionen ermöglichen

- Welche Rolle spielt ein Zweizonen-Rohrofen bei der Synthese von großflächigen Janus-RhSeCl-Einkristallen?

- Was ist die Kernfunktion eines Hochtemperatur-Rohrofens im Pb SA/OSC-Aufbau? Präzisions-Atomtechnik

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Was sind die Hauptmerkmale eines Aluminiumoxid-Rohrofens? Präzise Hochtemperaturverarbeitung erzielen

- Was ist der Zweck von Quarzrohren mit Kohlenstoffbeschichtung? Verbesserung des Kristallwachstums mittels Bridgman-Methode