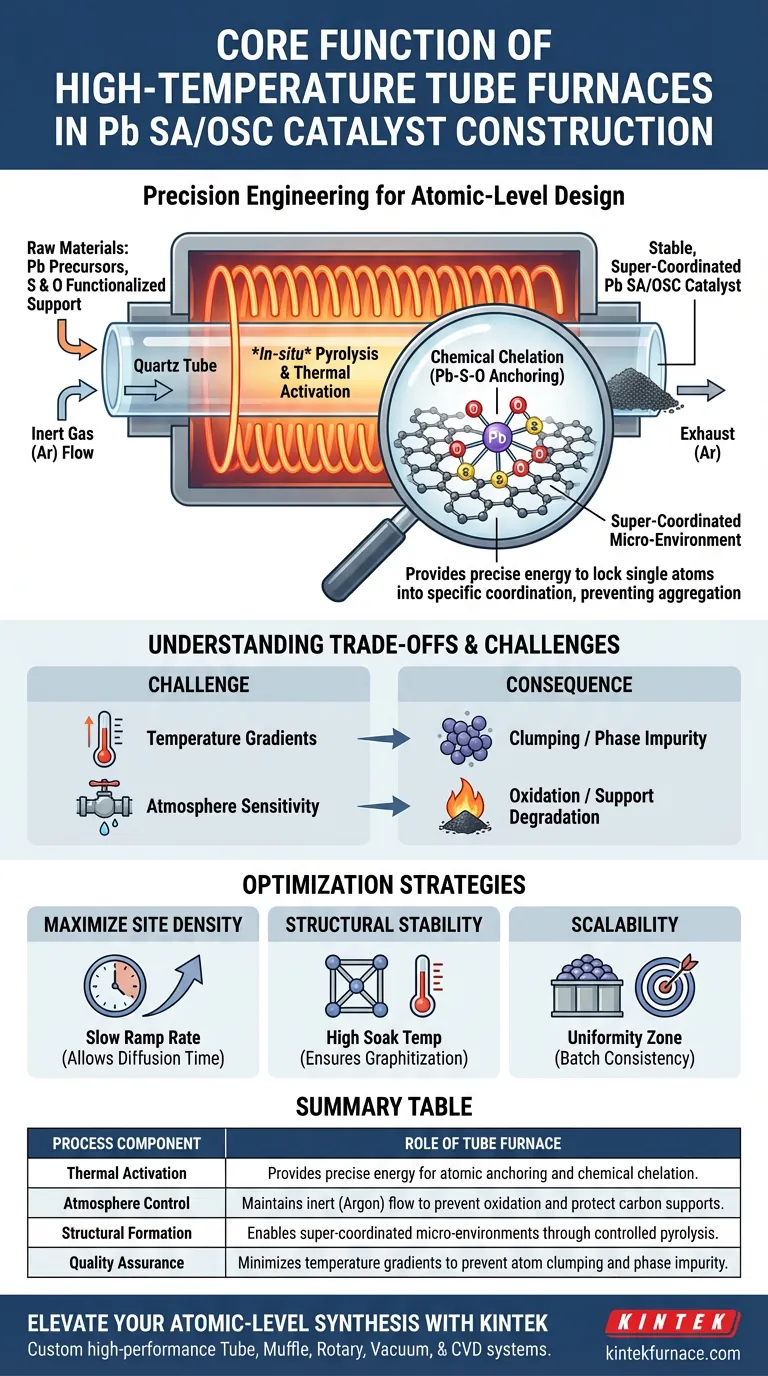

Die Hauptfunktion eines Hochtemperatur-Rohrofens beim Aufbau von Pb SA/OSC-Katalysatoren besteht darin, eine streng kontrollierte thermische und atmosphärische Umgebung bereitzustellen, die eine In-situ-Pyrolyse ermöglicht. Insbesondere erleichtert er die chemische Chelatbildung von Blei(Pb)-Kationen mit Schwefel(S)- und Sauerstoff(O)-funktionellen Gruppen auf einem Trägermaterial. Dieser Prozess verankert die Atome einzeln und schafft eine stabile, superkoordinierte Mikroumgebung.

Kern Erkenntnis: Der Rohrofen fungiert als Präzisionswerkzeug, nicht nur als Heizung. Er liefert die exakte Aktivierungsenergie, die erforderlich ist, um einzelne Atome in einer spezifischen Schwefel-Sauerstoff-Koordinationsstruktur zu verriegeln, wodurch verhindert wird, dass sie zu Aggregaten verklumpen, während ihre katalytische Aktivität erhalten bleibt.

Konstruktion der atomaren Mikroumgebung

Die Synthese von superkoordinierten Schwefel- und Sauerstoff-Einzelatomkatalysatoren (Pb SA/OSC) ist ein delikater thermodynamischer Prozess. Der Rohrofen dient als Reaktor, der die grundlegende Chemie antreibt, die zur Stabilisierung einzelner Atome erforderlich ist.

Ermöglichung der atomaren Verankerung

Damit Einzelatomkatalysatoren funktionieren, müssen die Metallatome fest am Trägermaterial "verankert" sein.

Die Hochtemperaturumgebung liefert die notwendige thermische Aktivierungsenergie, um chemische Bindungen zu erzeugen.

Unter diesen Bedingungen reagieren die Blei-Kationen chemisch mit Schwefel- und Sauerstoffspezies. Dies erzeugt eine Chelatstruktur, in der das Metallatom fest von den umgebenden Nichtmetallatomen gehalten wird.

Schaffung der Inertatmosphäre

Der Syntheseprozess kann nicht an offener Luft stattfinden, da Sauerstoff den kohlenstoffbasierten Träger abbauen oder den Oxidationszustand des Metalls falsch verändern würde.

Der Rohrofen ermöglicht einen konstanten Fluss von Inertgas, typischerweise Argon.

Dies schafft eine stabile, nicht reaktive Hülle, die die Materialien während der Hochtemperaturphase schützt und sicherstellt, dass die chemischen Veränderungen streng auf die gewünschte Pyrolyse und Koordinationsreaktionen beschränkt sind.

Schaffung der superkoordinierten Struktur

Die "superkoordinierte" Natur des Pb SA/OSC-Katalysators bezieht sich auf eine spezifische, hochdichte Bindungsanordnung um das Blei-Atom.

Die präzise Temperaturkontrollkurve des Ofens stellt sicher, dass das Material den exakten Punkt erreicht, der für die Bildung dieser komplexen Bindungen erforderlich ist, ohne das zugrunde liegende Gerüst zu zerstören.

Dies führt zu einer Mikroumgebung, die auch unter späteren Hochtemperatur-Katalyseoperationen stabil bleibt.

Verständnis der Kompromisse

Obwohl der Hochtemperatur-Rohrofen der Goldstandard für diese Synthese ist, ist eine genaue Bedienung entscheidend, um eine Beeinträchtigung des Materials zu vermeiden.

Temperaturuniformität vs. Gradienten

Der Hauptvorteil eines Rohrofens ist seine Fähigkeit, Temperaturgradienten entlang der Rohrlänge zu minimieren.

Wenn jedoch die "Haltezeit" (Dauer bei Spitzentemperatur) oder die Aufheizraten falsch berechnet werden, können immer noch thermische Gradienten auftreten.

Inkonsistente Erwärmung führt zu "Phasenverunreinigung", bei der einige Blei-Atome nicht verankert werden und stattdessen verklumpen, was die Einzelatom-Eigenschaften ruiniert.

Atmosphärenempfindlichkeit

Der Prozess ist vollständig auf die Reinheit der Inertatmosphäre angewiesen.

Jedes Leck oder jede Schwankung im Argonfluss lässt Sauerstoff bei hohen Temperaturen in die Kammer eindringen.

Dies führt zur Verbrennung des Trägermaterials oder zur Bildung unerwünschter Metalloxide anstelle der Ziel-superkoordinierten aktiven Zentren.

Die richtige Wahl für Ihre Synthese treffen

Der Erfolg bei der Synthese von Pb SA/OSC-Materialien hängt davon ab, wie Sie die Fähigkeiten des Rohrofens programmieren und nutzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Site-Dichte liegt: Priorisieren Sie eine langsame Aufheizrate, um den Blei-Kationen ausreichend Zeit zu geben, zu diffundieren und verfügbare Schwefel-/Sauerstoff-Ankerplätze zu finden, bevor die Pyrolyse abgeschlossen ist.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Stabilität liegt: Stellen Sie sicher, dass die "Halte"-Temperatur hoch genug ist, um den Kohlenstoffträger vollständig zu graphitisieren, was die superkoordinierte Struktur für eine langfristige Haltbarkeit verriegelt.

- Wenn Ihr Hauptaugenmerk auf der Skalierbarkeit liegt: Konzentrieren Sie sich auf die "Uniformitätszone" Ihres spezifischen Ofens; platzieren Sie Proben nur im mittleren Bereich, wo die Temperaturabweichung vernachlässigbar ist, um die Chargenkonsistenz zu gewährleisten.

Durch strenge Kontrolle der thermischen Kurve und der atmosphärischen Reinheit verwandeln Sie den Rohrofen von einer einfachen Heizung in ein Instrument des atomaren Designs.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle des Rohrofens bei der Katalysatorsynthese |

|---|---|

| Thermische Aktivierung | Liefert präzise Energie für atomare Verankerung und chemische Chelatbildung. |

| Atmosphärenkontrolle | Hält Inertgas (Argon) Fluss aufrecht, um Oxidation zu verhindern und Kohlenstoffträger zu schützen. |

| Strukturbildung | Ermöglicht superkoordinierte Mikroumgebungen durch kontrollierte Pyrolyse. |

| Qualitätssicherung | Minimiert Temperaturgradienten, um Atomverklumpung und Phasenverunreinigung zu verhindern. |

Verbessern Sie Ihre atomare Synthese mit KINTEK

Präzise thermische Technik ist der Unterschied zwischen einem erfolgreichen Einzelatomkatalysator und einer fehlgeschlagenen Charge. Bei KINTEK verstehen wir die strengen Anforderungen der Materialwissenschaft. Unterstützt durch führende F&E und Fertigung bieten wir Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig an Ihre spezifischen Forschungsbedürfnisse anpassbar.

Ob Sie superkoordinierte Katalysatoren oder fortschrittliche Nanomaterialien synthetisieren, unsere Öfen bieten die Temperaturuniformität und atmosphärische Integrität, die Ihre Arbeit verdient. Arbeiten Sie noch heute mit KINTEK für Ihre kundenspezifische Ofenlösung zusammen.

Visuelle Anleitung

Referenzen

- Xiao Zhou, Han‐Qing Yu. Constructing sulfur and oxygen super-coordinated main-group electrocatalysts for selective and cumulative H2O2 production. DOI: 10.1038/s41467-023-44585-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Sicherheitsmerkmale sind in einem Rohrofen mit kontrollierter Atmosphäre enthalten? Wesentliche Systeme für sichere Hochtemperaturbetriebsabläufe

- Welche Heiztemperaturen können Rohröfen erreichen? Entsperren Sie Präzision bis zu 1800 °C für Ihr Labor

- Welche Materialien werden üblicherweise für Muffelofenrohre verwendet und warum? Wählen Sie das richtige Rohr für die Anforderungen Ihres Labors

- Was sind die Hauptanwendungen von Mehrzonen-Rohröfen in Universitätslaboratorien? Präzision in der Materialwissenschaft und Energieforschung freisetzen

- Wie stellt ein spezialisierter Quarzheizofen Genauigkeit sicher? Thermolumineszenz bei hohen Temperaturen meistern

- Was ist der Zweck der Einführung von hochreinem Stickstoff in einen Röhrenofen? Steigerung der Effizienz der Biomassevertorifizierung

- Was sind die Hauptvorteile eines horizontalen Elektroofens? Erzielen Sie überlegene Prozesskontrolle und Zugänglichkeit

- Welche Sicherheitsvorkehrungen sind typischerweise in Rohröfen vorhanden?Wesentliche Merkmale für einen sicheren Hochtemperaturbetrieb