Für Ofenrohre sind die gängigsten Materialien Quarz und Aluminiumoxid. Die Auswahl richtet sich nach der erforderlichen Betriebstemperatur, der chemischen Umgebung des Prozesses und dem Budget. Diese Materialien bieten eine ausgezeichnete Balance aus Hochtemperaturstabilität, chemischer Inertheit und der Fähigkeit, thermischer Belastung standzuhalten, was sowohl eine effiziente Leistung als auch Betriebssicherheit gewährleistet.

Die Wahl des Materials für das Ofenrohr ist eine kritische technische Entscheidung, die drei Faktoren ausbalanciert: die maximale Betriebstemperatur, die Notwendigkeit der chemischen Beständigkeit und die physikalische Haltbarkeit des Materials gegenüber thermischem Schock. Es gibt kein einziges „bestes“ Material, sondern nur das am besten geeignete für eine bestimmte Anwendung.

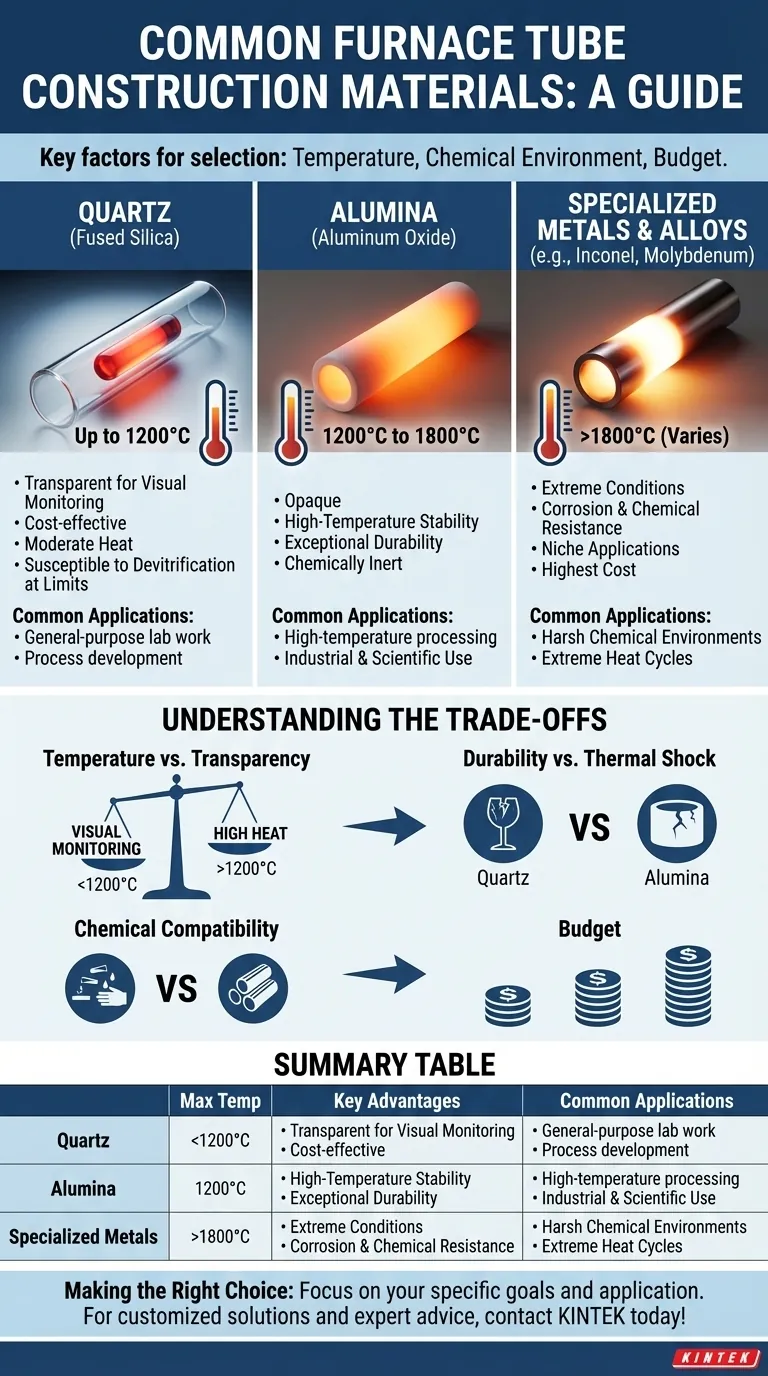

Eine Aufschlüsselung der wichtigsten Rohrwerkstoffe

Das Material Ihres Ofenrohrs bestimmt direkt die Betriebsgrenzen und die Lebensdauer Ihrer Anlage. Die beiden dominierenden Optionen, Quarz und Aluminiumoxid, bedienen unterschiedliche Temperaturbereiche und Anwendungsfälle.

Quarz: Der Standard für moderate Temperaturen

Quarz ist eine Form von hochreinem Quarzglas und wird wegen seiner optischen Klarheit und seiner ausgezeichneten thermischen Eigenschaften bei moderaten Temperaturen geschätzt. Es ist oft die Standardwahl für allgemeine Anwendungen.

Der Hauptvorteil von Quarz ist seine Transparenz, die eine direkte visuelle Beobachtung des Prozesses im Inneren des Ofens ermöglicht. Dies ist für Forschung und Prozessentwicklung von unschätzbarem Wert.

Es ist eine kostengünstige Option, die für Temperaturen bis ca. 1200 °C geeignet ist. Allerdings neigt es bei längerem Gebrauch an seinen oberen Temperaturgrenzen eher zur Entglasung (Versprödung und Trübung).

Aluminiumoxid: Das Arbeitstier für hohe Temperaturen

Aluminiumoxid (Aluminiumoxid, Al₂O₃) ist eine Hochleistungskeramik, die für ihre außergewöhnliche Haltbarkeit und Stabilität bei extremen Temperaturen bekannt ist.

Es ist der Standard für Anwendungen, die Temperaturen von 1200 °C bis 1800 °C erfordern. Seine robuste Struktur gewährleistet eine lange Lebensdauer, selbst bei wiederholten Heiz- und Abkühlzyklen.

Im Gegensatz zu Quarz ist Aluminiumoxid undurchsichtig. Seine Hauptstärken sind die überlegene Hochtemperaturleistung und die ausgezeichnete chemische Inertheit, was es zuverlässig für anspruchsvolle industrielle und wissenschaftliche Prozesse macht.

Spezialmetalle & Legierungen: Für extreme Bedingungen

In einigen hochspezifischen Szenarien sind spezielle Metalle oder Superlegierungen erforderlich. Dies sind kundenspezifische Lösungen für Prozesse, die die Fähigkeiten von Keramiken übersteigen.

Materialien wie Inconel (eine Nickel-Chrom-Superlegierung), Molybdän oder Wolfram werden aufgrund ihrer einzigartigen Eigenschaften gewählt. Sie können wegen ihrer extremen Temperaturbeständigkeit oder ihrer Fähigkeit, hochkorrosiven oder reaktiven chemischen Umgebungen standzuhalten, in denen selbst Aluminiumoxid versagen würde, ausgewählt werden.

Diese Materialien sind erheblich teurer und werden für Nischenanwendungen reserviert, bei denen ihre spezifischen Leistungseigenschaften nicht verhandelbar sind.

Die Abwägungen verstehen

Die Wahl eines Ofenrohrs besteht nicht nur darin, das Material auszuwählen, das die meiste Hitze verträgt. Sie beinhaltet eine Reihe kritischer Kompromisse, die sich auf die Kosten, die Benutzerfreundlichkeit und die Lebensdauer der Komponente auswirken.

Temperatur vs. Transparenz

Dies ist der grundlegendste Kompromiss. Wenn Sie Ihren Prozess visuell überwachen müssen, sind Sie auf ein Quarzrohr und dessen entsprechende Temperaturobergrenze von ca. 1200 °C beschränkt. Für jeden Prozess über dieser Temperatur müssen Sie ein undurchsichtiges Material wie Aluminiumoxid verwenden.

Haltbarkeit vs. Thermischer Schock

Aluminiumoxid ist wesentlich haltbarer und widerstandsfähiger gegen die Beanspruchung wiederholter Hitzezyklen. Quarz ist zwar stark, aber anfälliger für Risse, wenn es schnellen Temperaturänderungen (thermischer Schock) ausgesetzt wird, insbesondere nach längerem Gebrauch.

Chemische Kompatibilität

Obwohl sowohl Quarz als auch Aluminiumoxid hochinert sind, sind sie nicht universell immun. Hochalkalische oder korrosive Umgebungen, insbesondere bei hohen Temperaturen, können die Verwendung von Spezialmetallrohren wie Molybdän erfordern, um zu verhindern, dass das Rohr angegriffen oder beschädigt wird.

Budget

Die Kosten sind immer ein Faktor. Quarz stellt die wirtschaftlichste Option für eine breite Palette von Anwendungen dar. Aluminiumoxid ist eine moderate Investition, die einen erheblichen Leistungssprung und mehr Haltbarkeit bietet. Superlegierungen und hitzebeständige Metalle stellen eine große Ausgabe dar, die nur durch extreme Prozessanforderungen gerechtfertigt wird.

Die richtige Wahl für Ihren Prozess treffen

Die spezifischen Ziele Ihrer Anwendung sollten Ihre Materialauswahl leiten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit unter 1200 °C liegt: Wählen Sie Quarz wegen seiner Kosteneffizienz und unschätzbaren Transparenz.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen (1200 °C bis 1800 °C) liegt: Aluminiumoxid ist aufgrund seiner überlegenen thermischen Stabilität und langfristigen Haltbarkeit die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochkorrosiver Materialien oder extremer Hitzezyklen liegt: Sie müssen ein spezielles Metall- oder Superlegierungsrohr untersuchen, das für Ihre spezifische chemische und thermische Belastung ausgelegt ist.

Letztendlich ermöglicht Ihnen das Verständnis dieser Materialeigenschaften die Auswahl eines Ofenrohrs, das sowohl den Erfolg als auch die Sicherheit Ihrer Arbeit gewährleistet.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Wesentliche Vorteile | Häufige Anwendungen |

|---|---|---|---|

| Quarz | Bis zu 1200°C | Transparent, kosteneffizient, gute thermische Eigenschaften | Allgemeine Laborarbeiten, Prozesse, die eine visuelle Beobachtung erfordern |

| Aluminiumoxid | 1200°C bis 1800°C | Hohe Temperaturstabilität, langlebig, chemisch inert | Hochtemperaturverarbeitung, industrielle und wissenschaftliche Anwendungen |

| Spezialmetalle (z. B. Inconel, Molybdän) | Variiert, oft >1800°C | Extreme Temperatur- und Korrosionsbeständigkeit | Nischenanwendungen mit rauen chemischen Umgebungen oder extremer Hitze |

Haben Sie Schwierigkeiten bei der Auswahl des perfekten Ofenrohrs für Ihre einzigartigen Laboranforderungen? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden. Ob Sie mit Quarz, Aluminiumoxid oder Spezialmetallen arbeiten, wir können Ihnen helfen, präzise Temperaturkontrolle, chemische Inertheit und Haltbarkeit für effiziente und sichere Abläufe zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Ofenrohre die Leistung und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz