Kurz gesagt: Moderne Rohröfen können Betriebstemperaturen von bis zu 1800 °C (3272 °F) erreichen, wobei einige Spezialmodelle sogar noch höhere thermische Bedingungen ermöglichen. Diese Öfen werden typischerweise nach ihren maximalen Temperaturfähigkeiten kategorisiert, wobei die häufigsten Bereiche 1200 °C, 1600 °C und 1800 °C sind, was sie für eine breite Palette fortschrittlicher Materialverarbeitungs- und Forschungsanwendungen geeignet macht.

Die maximale Temperatur eines Rohrofens ist nur ein Teil der Gleichung. Echte Prozesskontrolle ergibt sich aus einer Kombination von Hochtemperaturfähigkeit, präziser Temperaturuniformität und der Fähigkeit, die atmosphärischen Bedingungen innerhalb des Rohrs zu steuern.

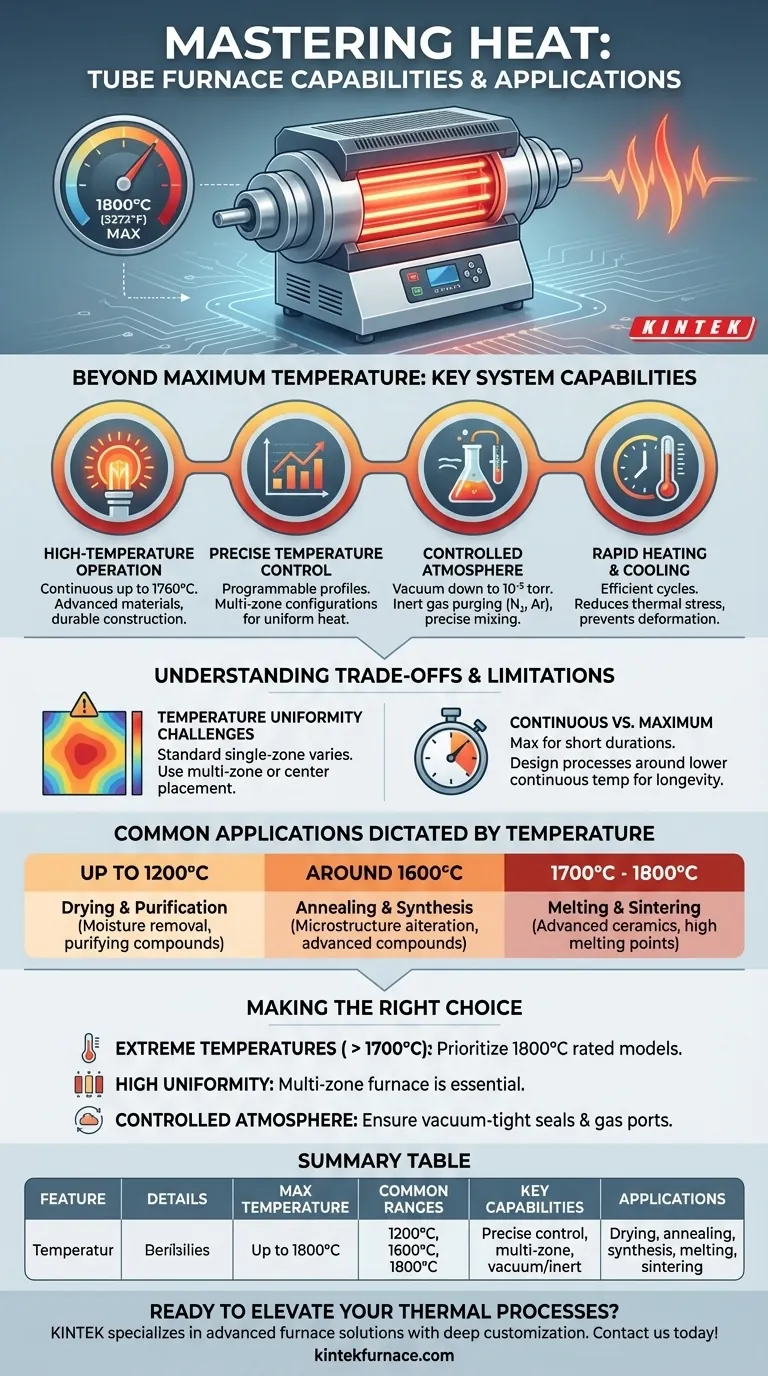

Über die maximale Temperatur hinaus: Schlüsselsystemfähigkeiten

Ein Rohrofen ist mehr als nur ein einfacher Heizer; er ist ein Präzisionsinstrument. Das Verständnis seiner Kernfunktionen ist unerlässlich, um sein volles Potenzial für Ihren spezifischen thermischen Prozess auszuschöpfen.

Hochtemperaturbetrieb

Die Hauptfunktion eines Rohrofens ist seine Fähigkeit, extreme Temperaturen zu erreichen. Die meisten Modelle sind für den Dauerbetrieb bei Temperaturen knapp unter ihrem absoluten Maximum ausgelegt, wie z. B. eine Dauerbetriebstemperatur von 1760 °C für einen Ofen mit einem Spitzenwert von 1800 °C.

Diese Fähigkeit wird durch eine robuste Konstruktion und fortschrittliche, hitzebeständige Materialien für Heizelemente und Isolierung ermöglicht.

Präzise Temperaturregelung

Das Erreichen einer hohen Temperatur reicht nicht aus; sie muss stabil und gleichmäßig sein. Rohröfen verwenden vollständig programmierbare Bedienfelder, die eine präzise Steuerung der Heizraten, Haltezeiten und Abkühlprofile ermöglichen.

Um eine gleichmäßige Wärmeverteilung entlang der Probenlänge zu gewährleisten, sind viele Öfen in Mehrzonenkonfigurationen erhältlich. Jede Zone verfügt über ein eigenes Thermoelement und eine eigene Steuerung, sodass Sie ein hochkonsistentes Temperaturprofil oder sogar einen bestimmten thermischen Gradienten erstellen können.

Kontrollierte Atmosphären

Viele fortschrittliche Prozesse können nicht in Umgebungsluft durchgeführt werden. Rohröfen zeichnen sich durch die Bereitstellung kontrollierter Atmosphären aus.

Mit den richtigen Endkappen und Dichtungen können diese Systeme ein hochwertiges Vakuum aufrechterhalten, oft bis zu 10⁻⁵ Torr. Sie können auch mit Inertgasen wie Stickstoff oder Argon gespült oder mit präzisen Gas-Mischsystemen verwendet werden, um eine spezifische reaktive Umgebung zu schaffen.

Schnelles Aufheizen und Abkühlen

Die Prozesseffizienz ist entscheidend. Moderne Rohröfen weisen oft schnelle Heizraten auf, um die Zieltueratur schnell zu erreichen.

Ebenso wichtig sind schnelle Kühlfähigkeiten, die entscheidend sein können, um thermische Spannungen zu reduzieren und unerwünschte Phasenübergänge oder Verformungen des Materials beim Abkühlen zu verhindern.

Überlegungen und Einschränkungen verstehen

Obwohl Rohröfen leistungsstark sind, müssen operative Aspekte berücksichtigt werden, um erfolgreiche und reproduzierbare Ergebnisse zu gewährleisten.

Herausforderungen bei der Temperaturuniformität

In einem Standard-Horizontalofen mit einer einzigen Zone können entlang der Länge des Prozessrohrs leichte Temperaturschwankungen auftreten. Die Enden werden naturgemäß kühler sein als die absolute Mitte.

Dies ist eine bekannte physikalische Einschränkung. Sie wird gemildert, indem die Probe entweder direkt in der Mitte der "Heißzone" platziert wird oder, für anspruchsvollere Anwendungen, indem ein Mehrzonenofen verwendet wird, um Wärmeverluste aktiv auszugleichen.

Dauer- vs. Maximale Temperatur

Es ist entscheidend, zwischen der Maximaltemperatur und der kontinuierlichen Betriebstemperatur zu unterscheiden. Die Maximaltemperatur ist ein Spitzenwert, der für kurze Zeiträume erreicht werden kann.

Für die Langlebigkeit der Heizelemente und Ofenkomponenten sollten Prozesse um die kontinuierliche Betriebstemperatur herum ausgelegt werden, die typischerweise etwas niedriger als das Maximum ist.

Häufige Anwendungen, bestimmt durch die Temperatur

Die erforderliche Temperatur bestimmt direkt die Anwendung des Ofens. Unterschiedliche thermische Prozesse haben sehr unterschiedliche Anforderungen.

- Trocknen und Reinigen: Prozesse bei niedrigeren Temperaturen (bis zu 1200 °C) sind oft ausreichend, um Feuchtigkeit zu entfernen oder bestimmte organische und anorganische Verbindungen zu reinigen.

- Glühen und Synthese: Die Veränderung der Mikrostruktur von Metallen (Glühen) oder die Synthese fortschrittlicher Verbindungen erfordert oft mittlere Temperaturen (etwa 1600 °C).

- Schmelzen und Sintern: Die Verarbeitung fortschrittlicher Keramiken oder das Schmelzen von Materialien mit hohem Schmelzpunkt erfordert Öfen, die 1700 °C bis 1800 °C erreichen können.

Die richtige Wahl für Ihren Prozess treffen

Um die richtige Ausrüstung auszuwählen, müssen Sie den vollständigen Funktionsumfang des Ofens mit Ihrem primären experimentellen oder Produktionsziel abgleichen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (>1700 °C) liegt: Priorisieren Sie einen Ofen, der ausdrücklich für den Betrieb bei 1800 °C ausgelegt ist, was spezielle Heizelemente und eine robuste Isolierung umfasst.

- Wenn Ihr Hauptaugenmerk auf hoher Temperaturuniformität liegt: Ein Mehrzonenofen ist unabdingbar, da er die einzige Möglichkeit ist, ein konsistentes thermisches Profil über eine längere Probe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in kontrollierter Atmosphäre liegt: Stellen Sie sicher, dass das gewählte Modell vakuumdichte Endkappen unterstützt und über Anschlüsse für Gaszufuhr/-abfuhr und Vakuumpumpen verfügt.

Letztendlich bedeutet die Wahl des richtigen Rohrofens, über die maximale Temperatur hinauszusehen und ein komplettes System auszuwählen, das die von Ihrem Prozess geforderte Kontrolle bietet.

Zusammenfassungstabelle:

| Funktion | Details |

|---|---|

| Max. Temperatur | Bis zu 1800 °C (3272 °F) |

| Häufige Bereiche | 1200 °C, 1600 °C, 1800 °C |

| Schlüsselfunktionen | Präzise Steuerung, Mehrzonen-Uniformität, Vakuum-/Inertgasatmosphären |

| Anwendungen | Trocknen, Glühen, Synthese, Schmelzen, Sintern |

Bereit, Ihre thermischen Prozesse zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, darunter Rohröfen, Muffelöfen, Drehrohöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und hausinterner Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und dabei präzise Temperaturkontrolle, Uniformität und Effizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung