Der Hauptzweck der Aufbringung einer Kohlenstoffbeschichtung auf die Innenwand von Quarzrohren besteht darin, eine kritische Barriere zwischen der geschmolzenen Wismuttelluridlegierung und dem Siliziumdioxid (SiO2)-Behälter zu bilden. Diese Beschichtung verhindert, dass das geschmolzene Material das Rohr benetzt oder chemisch angreift, was das Gefäß vor Korrosion schützt und sicherstellt, dass der Kristall intakt entnommen werden kann.

Durch die Isolierung der Schmelze von der Quarzwand verhindert die Kohlenstoffbeschichtung chemische Haftung und Behälterversagen. Dieser einfache Schritt bewahrt das präzise stöchiometrische Verhältnis des Materials und ermöglicht ein reibungsloses Entformen, ohne den Kristall oder die Ampulle zu beschädigen.

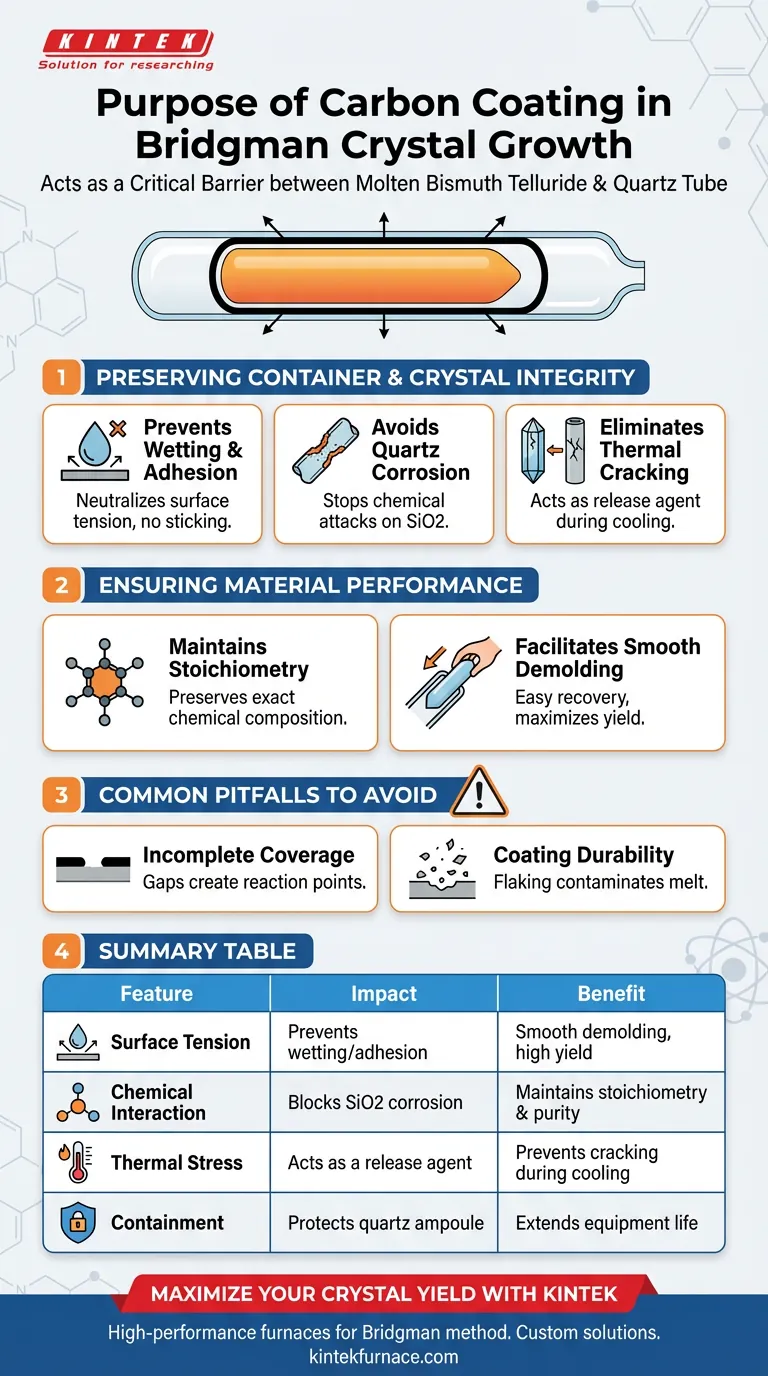

Bewahrung der Integrität von Behälter und Kristall

Die Bridgman-Methode beruht auf präziser thermischer Kontrolle und Eindämmung. Ohne eine schützende Grenzfläche beeinträchtigt die Wechselwirkung zwischen Wismuttellurid und Quarz den gesamten Wachstumsprozess.

Verhinderung von Benetzung und Haftung

Geschmolzenes Wismuttellurid hat die natürliche Neigung, Siliziumglasoberflächen zu benetzen (anhaften).

Eine Kohlenstoffschicht neutralisiert diese Oberflächenspannungswechselwirkung wirksam. Indem sie verhindert, dass die Schmelze an der Wand haftet, verhält sich das Material wie eine eingeschlossene Flüssigkeit und nicht wie eine gebundene Beschichtung.

Vermeidung von Quarzkorrosion

Direkter Kontakt zwischen der Legierung und dem Rohr kann zu chemischen Angriffen auf das Siliziumdioxid führen.

Diese Reaktion verursacht Korrosion des Quarzrohrs und schwächt seine strukturelle Integrität. Eine Kohlenstoffbarriere bildet eine inerte Schutzschicht, die diese chemische Zersetzung an der Quelle stoppt.

Beseitigung von thermischen Rissen

Wenn eine Legierung an der Quarzwand haftet, wird die Kühlphase gefährlich.

Da sich der Kristall und das Rohr unterschiedlich schnell zusammenziehen, erzeugt die Haftung enorme Spannungen. Dies führt zu Rissen im Quarzrohr oder, schlimmer noch, im Kristall selbst. Die Kohlenstoffbeschichtung wirkt als Trennmittel und verhindert diese Spannungsansammlung.

Sicherstellung der Materialleistung

Die Qualität eines thermoelektrischen Materials wird durch seine chemische Zusammensetzung bestimmt. Die Kohlenstoffbeschichtung spielt eine entscheidende Rolle bei der Aufrechterhaltung dieser Chemie.

Aufrechterhaltung der Stöchiometrie

Wismuttellurid benötigt ein präzises stöchiometrisches Verhältnis, um als thermoelektrisches Material effektiv zu funktionieren.

Wenn die Schmelze mit dem Quarz reagiert, verschiebt sich die chemische Zusammensetzung. Elemente können durch die Reaktion verloren gehen oder Verunreinigungen aus dem Siliziumdioxid können in die Schmelze gelangen. Die Kohlenstoffbeschichtung stellt sicher, dass die Schmelze chemisch isoliert bleibt und die exakte erforderliche Formulierung erhalten bleibt.

Ermöglichung eines reibungslosen Entformens

Die Gewinnung des Kristalls ist der letzte, entscheidende Schritt.

Da der Kohlenstoff die Benetzung verhindert, haftet der erstarrte Kristall nicht an der Ampulle. Dies ermöglicht ein reibungsloses Entformen, maximiert den Ertrag und reduziert das Risiko einer mechanischen Beschädigung des Kristalls während der Entnahme.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl die Kohlenstoffbeschichtung eine Standardpraxis ist, ist das Verständnis der Risiken eines Versagens für konsistente Ergebnisse unerlässlich.

Unvollständige Abdeckung

Die Schutzwirkung beruht vollständig auf einer kontinuierlichen, ununterbrochenen Schicht.

Jede Lücke oder jeder Kratzer in der Kohlenstoffbeschichtung bildet einen Keimbildungspunkt für die Reaktion. Die geschmolzene Legierung greift das freiliegende Siliziumdioxid an, was zu lokalem Anhaften und potenziellem Versagen des Rohrs führt, selbst wenn 99 % des Rohrs beschichtet sind.

Haltbarkeit der Beschichtung

Die Beschichtung muss während des gesamten Wachstumszyklus halten, ohne abzusplittern.

Wenn sich die Kohlenstoffschicht in die Schmelze ablöst, kann dies zu Partikeleinschlüssen führen. Obwohl Kohlenstoff im Vergleich zur Reaktion mit Quarz chemisch inert ist, können physikalische Einschlüsse die Einkristallstruktur stören.

Die richtige Wahl für Ihren Wachstumsprozess treffen

Die Anwendung von Kohlenstoff ist nicht nur eine Sicherheitsmaßnahme, sondern eine Notwendigkeit für die Qualitätskontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Kristallertrag liegt: Priorisieren Sie die Gleichmäßigkeit der Beschichtung, um sicherzustellen, dass der Barren keine mechanischen Bindungen mit der Wand eingeht, was eine mühelose Entnahme ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Betrachten Sie die Beschichtung als chemische Abdichtung, die die Stöchiometrie an Ort und Stelle hält und eine Siliziumdioxidkontamination verhindert.

Eine konsistente, hochwertige Kohlenstoffbeschichtung ist die wirksamste Variable, um sowohl die Lebensdauer Ihrer Ausrüstung als auch die thermoelektrische Effizienz Ihres Endprodukts zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Kohlenstoffbeschichtung | Nutzen für das Kristallwachstum |

|---|---|---|

| Oberflächenspannung | Verhindert Benetzung/Haftung | Reibungsloses Entformen und hoher Kristallertrag |

| Chemische Wechselwirkung | Blockiert Siliziumdioxid (SiO2)-Korrosion | Aufrechterhaltung präziser Stöchiometrie und Reinheit |

| Thermische Spannung | Wirkt als Trennmittel | Verhindert Rissbildung während der Kühlphase |

| Eindämmung | Schützt Quarzampulle | Verlängert die Lebensdauer der Ausrüstung und verhindert Ausfälle |

Maximieren Sie Ihren Kristallertrag mit KINTEK

Lassen Sie nicht zu, dass Behälterversagen oder Materialkontamination Ihre Forschung beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der Bridgman-Methode und darüber hinaus zu erfüllen.

Unsere Labortemperöfen bieten die Präzision und Zuverlässigkeit, die erforderlich sind, um die Integrität Ihrer Wismuttellurid-basierten Kristalle zu erhalten. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Hung‐Wei Chen, Hsin‐Jay Wu. Dilute Sb Doping Yields Softer <i>p</i>‐Type Bi<sub>2</sub>Te<sub>3</sub> Thermoelectrics. DOI: 10.1002/aelm.202300793

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Kernprozessbedingungen bietet eine Rohröfen bei der Kalzinierung von Ni-TiN-Katalysatoren? Beherrschen Sie präzise Katalyse

- Welche Rolle spielt ein Zyklonabscheider bei der Probenrückgewinnung in einem DTF? Verbesserung der Genauigkeit der Feststoffrückstandsanalysen

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Materialien werden üblicherweise für das Heizelement in Rohröfen verwendet? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Schritte sind bei der Verwendung eines Hochtemperatur-Rohrofens erforderlich? Meistern Sie die präzise Materialtransformation

- Was ist der Hauptzweck eines Labortiegelofens bei Biomasseverkokungsprozessen? Precision Biochar Engineering

- Wie kann der Multigradienten-Rohrofen Temperaturgradienten erzeugen? Erschließen Sie eine präzise thermische Kontrolle für Ihre Experimente

- Welche Materialien werden üblicherweise für das Heizelementrohr in einem 70-mm-Rohrofen verwendet? Optimieren Sie Ihre Hochtemperatur-Experimente