Im Wesentlichen umfasst der Betrieb eines Hochtemperatur-Rohrofens eine Abfolge präziser Schritte: die Vorbereitung der Probe und des Rohrs, die Programmierung eines spezifischen Heiz- und Kühlprofils, die Steuerung der inneren Atmosphäre und die sichere Durchführung des Prozesses. Ziel ist es, eine perfekt kontrollierte thermische Umgebung zu schaffen, um Materialien zu verändern oder zu synthetisieren.

Ein Rohrofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument zur Materialtransformation. Wahre Meisterschaft kommt vom Verständnis, dass der Erfolg weniger von der Abfolge der Tastendrücke abhängt, sondern vielmehr davon, wie jede Wahl – vom Rohrmaterial bis zur Abkühlrate – die endgültigen Eigenschaften Ihrer Probe direkt beeinflusst.

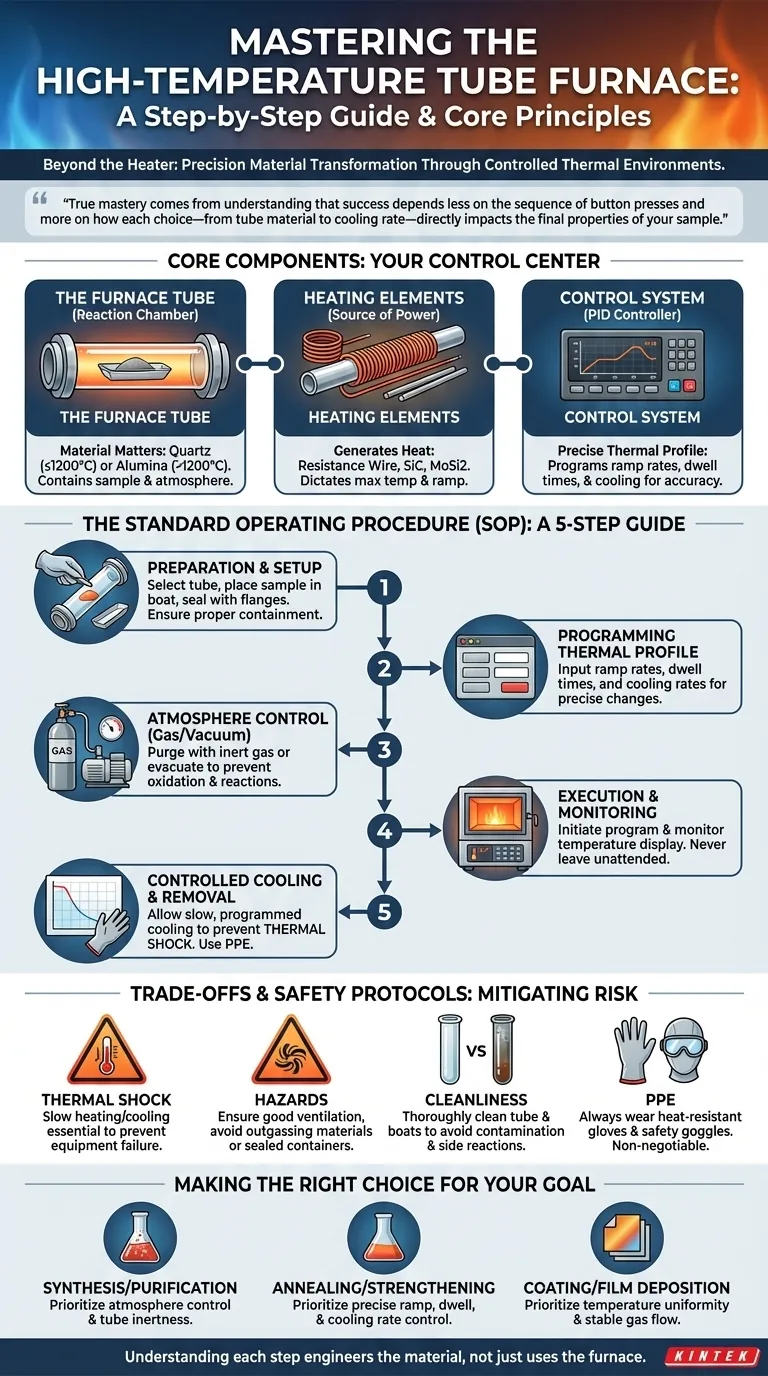

Verständnis der Kernkomponenten

Vor der Einleitung eines Verfahrens ist es entscheidend, die Funktion der primären Komponenten des Ofens zu verstehen. Ihre Kontrolle über diese Teile bestimmt das Ergebnis Ihrer Arbeit.

Das Ofenrohr: Ihre Reaktionskammer

Das Rohr ist das Herzstück des Ofens und enthält Ihre Probe und die Atmosphäre. Das von Ihnen gewählte Material ist entscheidend.

Quarzrohre sind aufgrund ihrer hohen Reinheit und ausgezeichneten Thermoschockbeständigkeit weit verbreitet, sind aber typischerweise auf Temperaturen um 1200°C begrenzt.

Für höhere Temperaturen (bis zu 1800°C) werden Aluminiumoxid- oder andere Keramikrohre benötigt. Sie sind bei extremer Hitze robuster, können aber anfälliger für Risse durch schnelle Temperaturänderungen sein.

Die Heizelemente: Die Stromquelle

Diese Elemente umgeben das Rohr und erzeugen Wärme, wenn Strom angelegt wird. Gängige Typen sind Widerstandsdraht für niedrigere Temperaturen, Siliziumkarbid (SiC) für mittlere Temperaturen und Molybdändisilizid (MoSi2) für höchste Temperaturanwendungen. Ihr Design bestimmt die maximale Temperatur und die Aufheizrate des Ofens.

Das Steuerungssystem: Ihr Kommandozentrum

Moderne Öfen verwenden einen PID (Proportional-Integral-Derivative) Regler für außergewöhnliche Temperaturgenauigkeit. Dieses System ermöglicht es Ihnen, ein präzises thermisches Profil zu programmieren, einschließlich Aufheizraten (wie schnell es sich aufheizt), Verweilzeiten (wie lange es eine Temperatur hält) und Abkühlraten. Mehrzonenöfen verfügen über separate Steuerungen für verschiedene Abschnitte des Rohrs, was eine hochgradig gleichmäßige Temperatur ermöglicht oder spezifische Temperaturgradienten erzeugt.

Die Standardarbeitsanweisung: Eine Schritt-für-Schritt-Anleitung

Die Einhaltung eines systematischen Verfahrens gewährleistet sowohl die Sicherheit des Bedieners als auch die Integrität des Experiments.

Schritt 1: Vorbereitung und Einrichtung

Wählen Sie zunächst das geeignete Prozessrohr für Ihre Temperatur- und Chemieanforderungen aus. Prüfen Sie es sorgfältig auf Risse oder Defekte.

Platzieren Sie Ihre Probe in das Rohr, typischerweise in einem Keramik- oder Quarzschiffchen. Positionieren Sie die Probe in der Mitte der Heizzone des Ofens für maximale Temperaturhomogenität.

Befestigen Sie das Rohr sicher im Ofen und stellen Sie sicher, dass es ordnungsgemäß gestützt wird. Befestigen Sie Endflansche, um das Rohr abzudichten, und schließen Sie bei Bedarf Gas- oder Vakuumleitungen an. Eine ordnungsgemäße Abdichtung ist für die Atmosphärenkontrolle entscheidend.

Schritt 2: Programmierung des thermischen Profils

Geben Sie mit dem PID-Regler Ihr gewünschtes Temperaturprofil ein. Dies umfasst die Solltemperatur, die Heizrate (Aufheizrate) und die Dauer bei der Solltemperatur (Verweilzeit). Komplexe Prozesse können mehrere Heiz- und Kühlschritte umfassen.

Schritt 3: Steuerung der Atmosphäre (Gas oder Vakuum)

Wenn Ihr Prozess eine Inertatmosphäre erfordert, spülen Sie das Rohr mit einem Gas wie Argon oder Stickstoff, um Sauerstoff zu entfernen. Wenn ein Vakuum benötigt wird, schließen Sie eine Vakuumpumpe an und evakuieren Sie das Rohr auf den gewünschten Druck. Dieser Schritt verhindert unerwünschte Oxidation oder Reaktionen.

Schritt 4: Ausführung und Überwachung

Starten Sie das Heizprogramm. Überwachen Sie die Anzeige des Ofens, um sicherzustellen, dass die Temperatur dem programmierten Profil genau folgt. Lassen Sie einen Hochtemperaturofen während des Betriebs niemals völlig unbeaufsichtigt.

Schritt 5: Kontrolliertes Abkühlen und Entnahme der Probe

Sobald der Heizzyklus abgeschlossen ist, muss der Ofen abkühlen. Eine langsame, programmierte Abkühlrate ist unerlässlich, um einen Thermoschock zu verhindern, der das Prozessrohr zum Reißen bringen oder die Probe beschädigen kann.

Öffnen Sie den Ofen nicht und entnehmen Sie die Probe nicht, bevor sie auf eine sichere Temperatur, typischerweise deutlich unter 200°C, abgekühlt ist. Tragen Sie beim Umgang mit Komponenten, die im Ofen waren, immer hitzebeständige Handschuhe.

Verständnis der Kompromisse und Sicherheitsprotokolle

Der operative Erfolg ist direkt an die Risikominderung gebunden. Hohe Temperaturen und kontrollierte Atmosphären bergen Gefahren, die respektiert werden müssen.

Die Gefahren des Thermoschocks

Die häufigste Ursache für Rohrversagen ist Thermoschock. Der Kompromiss für eine schnellere Bearbeitung ist ein deutlich höheres Risiko, Ihre Ausrüstung zu zerstören. Bevorzugen Sie immer langsame Heiz- und Abkühlraten, insbesondere beim Arbeiten mit Keramikrohren.

Atmosphärische und Materialgefahren

Stellen Sie sicher, dass Ihr Arbeitsplatz gut belüftet ist, insbesondere beim Arbeiten mit Materialien, die flüchtige Verbindungen ausgasen können, oder wenn Prozessgase verwendet werden. Erhitzen Sie niemals unbekannte Materialien oder versiegelte Behälter, die Druck aufbauen und platzen könnten.

Die Bedeutung der Sauberkeit

Verunreinigungen sind der Feind wiederholbarer Ergebnisse. Jegliche Rückstände, die von einem früheren Lauf im Prozessrohr verbleiben, können bei hohen Temperaturen verdampfen und Ihre neue Probe kontaminieren oder mit dem Rohr selbst reagieren. Reinigen Sie das Rohr und die Probenboote vor jedem Gebrauch gründlich.

Persönliche Schutzausrüstung (PSA) ist nicht verhandelbar

Tragen Sie beim Bedienen des Ofens oder beim Umgang mit heißen Komponenten immer eine Schutzbrille und hitzebeständige Handschuhe. Das Risiko schwerer Verbrennungen oder Augenverletzungen ist erheblich.

Die richtige Wahl für Ihr Ziel treffen

Ihr operativer Fokus ändert sich je nach Ihrer spezifischen Anwendung. Passen Sie Ihr Verfahren an, um Ihr gewünschtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Materialsynthese oder -reinigung liegt: Priorisieren Sie die Atmosphärenkontrolle und die Inertheit des Rohrs, um unerwünschte Nebenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Glühen oder struktureller Verstärkung liegt: Priorisieren Sie die präzise Kontrolle der Temperaturrampe, der Verweilzeit und insbesondere der Abkühlrate, da diese die endgültige Mikrostruktur bestimmt.

- Wenn Ihr Hauptaugenmerk auf Beschichtung oder Filmdeposition liegt: Priorisieren Sie die Temperaturgleichmäßigkeit über die gesamte Heizzone und die stabile Kontrolle der Gasflussraten.

Indem Sie verstehen, wie jeder operative Schritt das Endprodukt beeinflusst, gehen Sie von der bloßen Nutzung des Ofens zur tatsächlichen Materialentwicklung über.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktionen | Zweck |

|---|---|---|

| 1. Vorbereitung und Einrichtung | Rohr auswählen, Probe platzieren, mit Flanschen abdichten | Sicherstellung der ordnungsgemäßen Umschließung und Probenpositionierung |

| 2. Programmierung des thermischen Profils | Aufheizraten, Verweilzeiten, Abkühlraten eingeben | Präzise Temperaturkontrolle für Materialveränderungen erreichen |

| 3. Atmosphärenkontrolle | Mit Inertgas spülen oder mit Vakuum evakuieren | Oxidation und unerwünschte Reaktionen verhindern |

| 4. Ausführung und Überwachung | Programm starten, Temperatur überwachen | Sicherstellung, dass der Prozess dem eingestellten Profil folgt |

| 5. Kontrolliertes Abkühlen und Entnahme | Langsames Abkühlen ermöglichen, PSA für die Handhabung verwenden | Thermoschock vermeiden und Bedienersicherheit gewährleisten |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Ofensysteme anzubieten, darunter Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassende Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Ergebnisse verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele der Materialtransformation unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung