Im Kern ist ein Aluminiumoxid-Rohrofen ein spezialisiertes Labor- und Industriegerät, das sich durch seine Fähigkeit auszeichnet, außergewöhnlich hohe Temperaturen in einer kontrollierten Atmosphäre zu erreichen. Seine Hauptmerkmale leiten sich direkt von seiner zentralen Komponente ab: einem Rohr aus hochreinem Aluminiumoxid (Aluminiumoxid), das eine ausgezeichnete chemische Inertheit bietet und kontinuierlich bei Temperaturen über 1600 °C (2912 °F) betrieben werden kann.

Der wahre Wert eines Aluminiumoxid-Rohrofens liegt nicht nur in seiner Hitze, sondern in seiner Präzision. Er bietet eine chemisch stabile und sehr gleichmäßige thermische Umgebung, die eine wiederholbare und genaue Verarbeitung von Materialien unter spezifischen atmosphärischen Bedingungen ermöglicht, vom Tiefvakuum bis zu reaktiven Gasen.

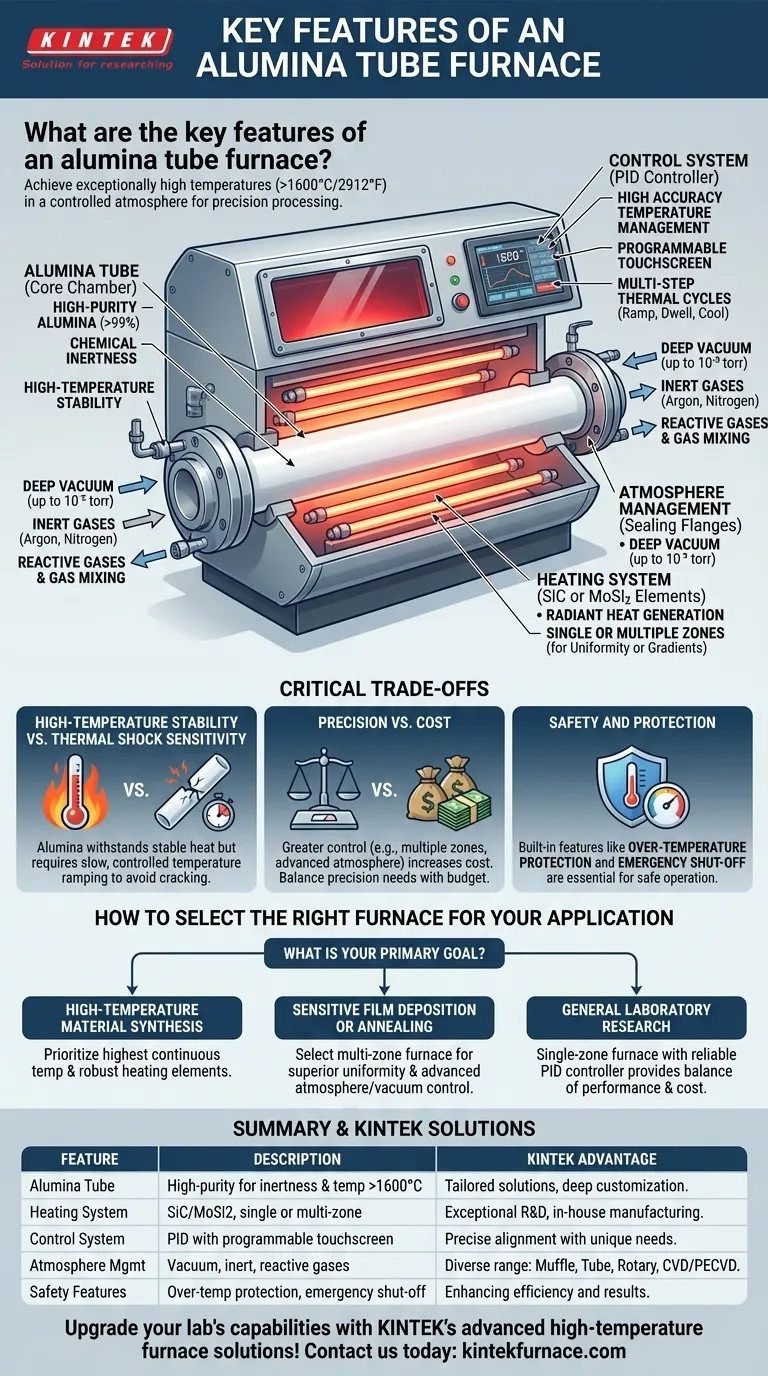

Analyse der Kernkomponenten

Die Fähigkeiten eines Rohrofens sind ein direktes Ergebnis des Zusammenspiels seiner primären Systeme. Das Verständnis jeder Komponente zeigt, wie der Ofen seine Leistung erzielt.

Das Aluminiumoxid-Rohr: Herzstück des Ofens

Das Ofenrohr ist die Kernkammer, in der die Probe erhitzt wird. Es besteht aus Aluminiumoxid mit einer Reinheit, die oft über 99 % liegt, und liefert die entscheidenden chemischen und thermischen Eigenschaften des Systems.

Diese hochreine Keramik ist verantwortlich für die ausgezeichnete chemische Inertheit und Hochtemperaturstabilität des Ofens.

Das Heizsystem: Antrieb des Prozesses

Heizelemente, typischerweise aus robusten Materialien wie Siliziumkarbid (SiC)-Stäben oder Molybdändisilizid (MoSi2), sind um die Außenseite des Aluminiumoxidrohrs angeordnet.

Diese Elemente erzeugen die Strahlungswärme, die erforderlich ist, um extreme Temperaturen zu erreichen. Öfen können eine einzelne Heizzone für allgemeine Gleichmäßigkeit oder mehrere Zonen, jede mit unabhängiger Steuerung, für die Erzeugung präziser Temperaturgradienten oder einer außergewöhnlich gleichmäßigen Flachzone haben.

Das Steuerungssystem: Präzision gewährleisten

Moderne Öfen verwenden ausgeklügelte PID (Proportional-Integral-Differential)-Regler, um die Temperatur mit hoher Genauigkeit zu steuern. Diese Systeme verwenden ein Thermoelement zur Temperaturmessung und passen die Leistung der Heizelemente ständig an.

Zu den Funktionen gehören häufig programmierbare Touchscreens zum Einstellen mehrstufiger thermischer Zyklen (Rampen, Halten und Abkühlen), Datenprotokollierungsfunktionen und Temperatureinstellungskorrekturen.

Atmosphärenmanagement: Die Umgebung schaffen

Dichtungsflansche oder Endkappen sind an beiden Enden des Rohrs angebracht. Diese sind entscheidend für die Kontrolle der inneren Umgebung.

Dieses System ermöglicht den Betrieb unter Tiefvakuum (bis zu 10⁻⁵ Torr), einem Inertgas wie Argon oder Stickstoff oder einem Fluss von reaktiven Gasen. Fortschrittliche Aufbauten können Gasmischsysteme zur Erzeugung präziser atmosphärischer Zusammensetzungen umfassen.

Verständnis der kritischen Kompromisse

Obwohl leistungsstark, ist ein Aluminiumoxid-Rohrofen nicht ohne Einschränkungen. Das Erkennen seiner Kompromisse ist für einen erfolgreichen und sicheren Betrieb unerlässlich.

Hochtemperaturstabilität vs. Thermoschockempfindlichkeit

Aluminiumoxid ist eine Keramik. Obwohl es immenser, stabiler Hitze standhalten kann, besitzt es eine geringe Thermoschockbeständigkeit.

Ein zu schnelles Aufheizen oder Abkühlen des Ofens erzeugt thermische Spannungen, die das teure Aluminiumoxidrohr leicht zum Reißen bringen können. Die Einhaltung einer kontrollierten, allmählichen Temperaturanstiegsrate ist nicht verhandelbar.

Präzision vs. Kosten

Mehr Kontrolle und Leistungsfähigkeit gehen mit höheren Kosten einher. Ein einfacher, Einzonenofen ist weitaus wirtschaftlicher als ein Dreizonenmodell mit fortschrittlichen Vakuumpumpen und einem Gasmischsystem.

Es ist entscheidend, das Bedürfnis nach Präzision – wie Temperaturgleichmäßigkeit über eine lange Zone oder komplexe atmosphärische Kontrolle – mit dem Projektbudget in Einklang zu bringen.

Sicherheit und Schutz

Der Betrieb bei extremen Temperaturen erfordert eingebaute Sicherheitsmechanismen. Zu den Hauptmerkmalen gehören ein Übertemperaturschutz, der den Ofen automatisch abschaltet, wenn er einen eingestellten Grenzwert überschreitet, und Notabschaltsteuerungen.

So wählen Sie den richtigen Ofen für Ihre Anwendung aus

Die Wahl der richtigen Konfiguration hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialsynthese liegt: Priorisieren Sie einen Ofen mit der höchsten kontinuierlichen Betriebstemperatur und robusten, langlebigen Heizelementen.

- Wenn Ihr Hauptaugenmerk auf empfindlicher Filmbeschichtung oder Tempern liegt: Wählen Sie einen Mehrzonenofen für überlegene Temperaturgleichmäßigkeit und investieren Sie in fortschrittliche Atmosphären- und Vakuumkontrollsysteme.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborforschung oder Wärmebehandlung liegt: Ein Einzonenofen mit einem zuverlässigen PID-Regler und grundlegenden Atmosphärenfunktionen bietet oft das beste Gleichgewicht zwischen Leistung und Kosten.

Das Verständnis dieser Kernmerkmale und Kompromisse befähigt Sie, nicht nur einen Ofen, sondern das präzise thermische Verarbeitungswerkzeug auszuwählen, das Ihre Arbeit erfordert.

Übersichtstabelle:

| Merkmal | Beschreibung |

|---|---|

| Aluminiumoxid-Rohr | Hochreine Keramik für chemische Inertheit und Temperaturen >1600°C |

| Heizsystem | SiC- oder MoSi2-Elemente mit Einzel- oder Mehrzonensteuerung |

| Steuerungssystem | PID-Regler mit programmierbaren Touchscreens für Genauigkeit |

| Atmosphärenmanagement | Unterstützt Vakuum, Inertgase und reaktive Gase für kontrollierte Umgebungen |

| Sicherheitsmerkmale | Übertemperaturschutz und Notabschaltung für sicheren Betrieb |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir diverse Labore mit maßgeschneiderten Aluminiumoxid-Rohröfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Ergebnisse verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Industrieprozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden