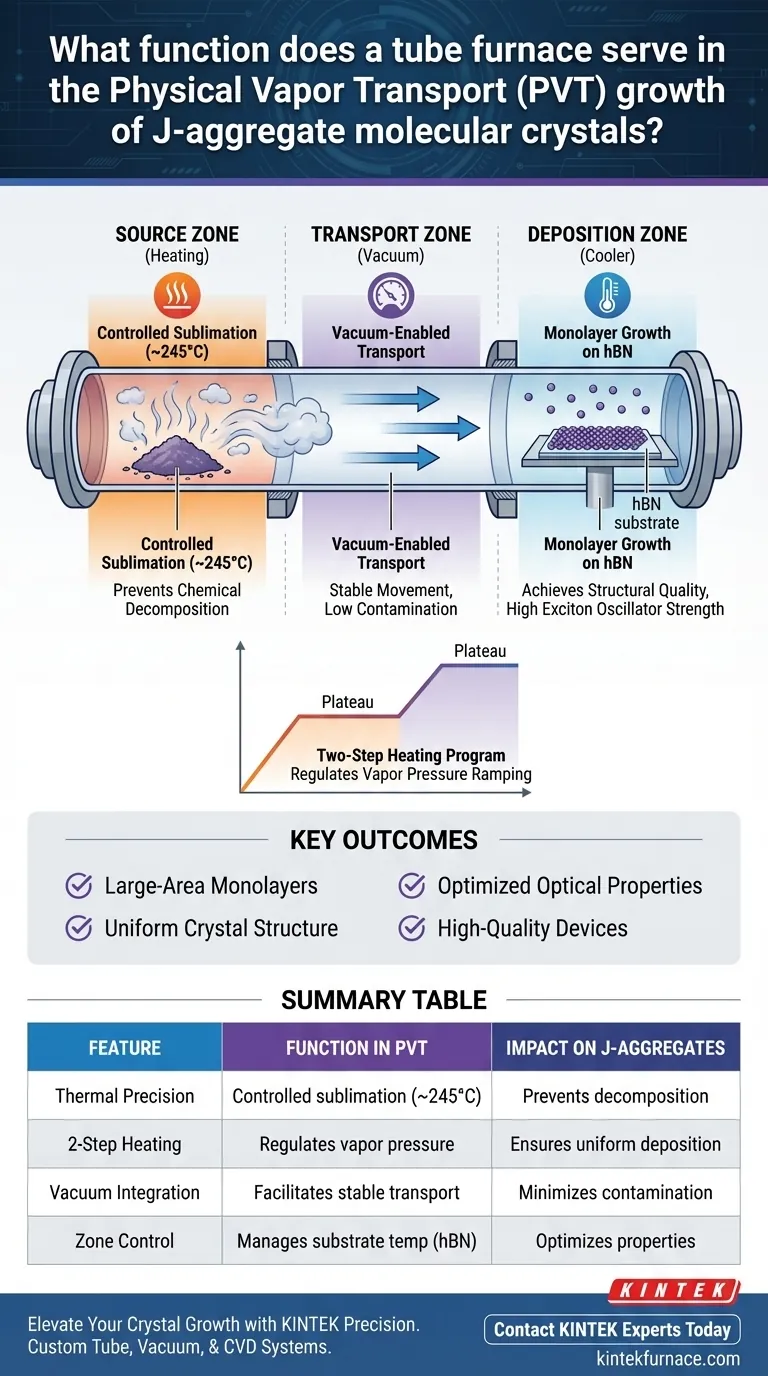

Beim Wachstum von J-Aggregat-Molekülkristallen mittels Physical Vapor Transport (PVT) fungiert der Röhrenofen als streng kontrollierte thermische Reaktionskammer, die für den Sublimations- und Rekristallisationsprozess verantwortlich ist. Er schafft die präzisen Umgebungsbedingungen, die erforderlich sind, um organische Ausgangsmaterialien zu verdampfen und sie unter Vakuum auf einem Zielsubstrat, typischerweise hexagonalem Bornitrid (hBN), abzuscheiden.

Der Röhrenofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das den empfindlichen Phasenübergang von J-Aggregat-Molekülen orchestriert. Durch die Ausführung spezifischer mehrstufiger Heizprogramme ermöglicht er das Wachstum großflächiger, hochwertiger Monolagen, die für eine fortschrittliche optische Leistung unerlässlich sind.

Die Mechanik der thermischen Kontrolle

Kontrollierte Sublimation antreiben

Die Hauptfunktion des Röhrenofens besteht darin, bestimmte Temperatursollwerte zu erreichen, die die Phasenänderung der J-Aggregat-Moleküle auslösen.

Im Gegensatz zu anorganischen Materialien, die extreme Hitze erfordern können, werden diese organischen Moleküle bei moderateren Temperaturen verarbeitet, z. B. bei 245 Grad Celsius.

Der Ofen liefert die notwendige thermische Energie, um das feste Ausgangsmaterial in Dampf umzuwandeln, ohne eine chemische Zersetzung zu verursachen.

Das zweistufige Heizprogramm

Der Erfolg des PVT-Wachstums beruht auf mehr als nur dem Erreichen einer Spitzentemperatur; er erfordert ein dynamisches thermisches Profil.

Der Röhrenofen verwendet ein zweistufiges Heizprogramm zur Regulierung der Sublimationsrate.

Dieses programmierbare Aufheizen stellt sicher, dass sich der Dampfdruck allmählich aufbaut, wodurch unkontrollierte Materialausbrüche verhindert werden, die die Kristallstruktur beschädigen könnten.

Vakuumgestützter Transport

Der Röhrenofen arbeitet in Verbindung mit einem Vakuumsystem, um die Bewegung der Moleküle zu erleichtern.

Durch die Aufrechterhaltung einer Niederdruckumgebung gewährleistet der Ofen den stabilen Transport der verdampften Moleküle von der Quellzone zur kühleren Abscheidungszone.

Diese Vakuumumgebung minimiert Verunreinigungen und ermöglicht es den Molekülen, effizient zum Substrat zu gelangen.

Erreichen von struktureller Qualität

Substratkompatibilität

Der Ofen ist so konzipiert, dass er spezifische Substrate aufnehmen kann, die ein hochwertiges Wachstum fördern, wie z. B. hexagonales Bornitrid (hBN).

Die thermische Umgebung im Rohr stellt sicher, dass das hBN-Substrat bei der optimalen Temperatur bleibt, um die abscheidenden Moleküle aufzunehmen.

Diese Kompatibilität ist entscheidend für die Bestimmung der Ausrichtung und Ebenheit des resultierenden Kristalls.

Optimierung der Materialeigenschaften

Das ultimative Ziel dieser präzisen thermischen Regelung ist die Herstellung großflächiger monolagiger Molekülkristalle.

Die strenge Kontrolle der Heiz- und Kühlzyklen beeinflusst direkt die elektronischen Eigenschaften des Materials.

Ordnungsgemäß gewachsene Kristalle weisen eine signifikante Exziton-Oszillatorstärke auf, eine Schlüsselgröße für ihre Nützlichkeit in photonischen und optoelektronischen Geräten.

Verständnis der Kompromisse

Präzision vs. Durchsatz

Die Anforderung an eine "streng kontrollierte" Umgebung bedeutet, dass der Prozess inhärent empfindlich auf Variablen reagiert.

Ein Röhrenofen bietet hohe Präzision, aber die Abhängigkeit von spezifischen Heizprogrammen und Vakuumzuständen kann die Produktionsgeschwindigkeit im Vergleich zu weniger rigorosen Abscheideverfahren einschränken.

Thermische Empfindlichkeit

Organische J-Aggregate sind weitaus thermisch empfindlicher als anorganische Kristalle (wie Molybdänphosphid, das in ähnlicher Ausrüstung bei 700 °C–900 °C wachsen könnte).

Im Kontext von J-Aggregaten können geringfügige Abweichungen vom Zielwert von 245 °C zu unvollständiger Sublimation oder thermischer Zersetzung führen.

Der Kompromiss besteht darin, dass die Ausrüstung speziell für organische Temperaturbereiche und nicht für allgemeine Hochtemperaturanwendungen kalibriert werden muss.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Röhrenofens beim PVT-Wachstum zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf optischer Qualität liegt: Priorisieren Sie die Präzision des zweistufigen Heizprogramms, um die Exziton-Oszillatorstärke und die Monolagen-Gleichmäßigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Kristallgröße liegt: Stellen Sie sicher, dass das Vakuumniveau und der Temperaturgradient optimiert sind, um einen stabilen, Weitdistanztransport zum hBN-Substrat zu ermöglichen.

Die Präzision des thermischen Profils ist der wichtigste Faktor bei der Umwandlung von rohem organischem Pulver in leistungsstarke optoelektronische Monolagen.

Zusammenfassungstabelle:

| Merkmal | Funktion beim PVT-Wachstum | Auswirkung auf J-Aggregat-Kristalle |

|---|---|---|

| Thermische Präzision | Kontrollierte Sublimation bei ~245°C | Verhindert chemische Zersetzung |

| 2-stufige Heizung | Reguliert den Dampfdruckanstieg | Gewährleistet gleichmäßige Monolagenabscheidung |

| Vakuumintegration | Ermöglicht stabilen Molekültransport | Minimiert Verunreinigungen & verbessert die Reinheit |

| Zonenregelung | Steuert die Substrattemperatur (hBN) | Optimiert die Exziton-Oszillatorstärke |

Verbessern Sie Ihr Kristallwachstum mit KINTEK Precision

Die Herstellung von leistungsstarken optoelektronischen Monolagen erfordert absolute thermische Genauigkeit. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die speziell für die empfindlichen Sublimationsanforderungen organischer J-Aggregate entwickelt wurden. Unsere erfahrenen F&E- und Fertigungsteams bieten anpassbare Ofenlösungen, die einen stabilen Transport, präzise zweistufige Heizprogramme und die Vakuumintegrität gewährleisten, die Ihre Forschung erfordert.

Bereit, Ihren PVT-Wachstumsprozess zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Xinyi Zhao, Jianbin Xu. Monolayer J‐Aggregate Crystals Strong Coupling with an All‐Dielectric Metasurface for Photonic Properties Modification. DOI: 10.1002/lpor.202501208

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welchen Temperaturbereich können Laborrohröfen typischerweise erreichen? Finden Sie Ihre ideale Hochtemperaturlösung

- Wie ermöglicht ein Einzonen-Rohröfen das Wachstum von Cu2Se-Dünnschichten mittels CVD? Leitfaden zur präzisen Temperaturregelung

- Warum ist die Verkapselung in vakuumversiegelten Quarzrohren notwendig? Gewährleistung einer hochreinen Spektralanalyse von flüssigen Metallen

- Was sind die Hauptvorteile von Vakuumrohröfen auf dem Markt? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung

- Wie trägt ein zweistufiger Sinterprozess in einem Rohrofen zur Hochleistungs Kathoden für Natrium-Ionen-Batterien bei?

- Welche gängigen Anwendungen haben Spaltröhrenöfen? Erleichtern Sie den Probenzugang für Ihr Labor

- Was sind die technischen Vorteile der Verwendung eines Wirbelschichtreaktors (EFR)? Simulation von Kohle im industriellen Maßstab

- Welche Rolle spielt ein Rohröfen in einem Festbett-Adsorptionssystem? Experte Se/PPS Leistungsbewertungshandbuch