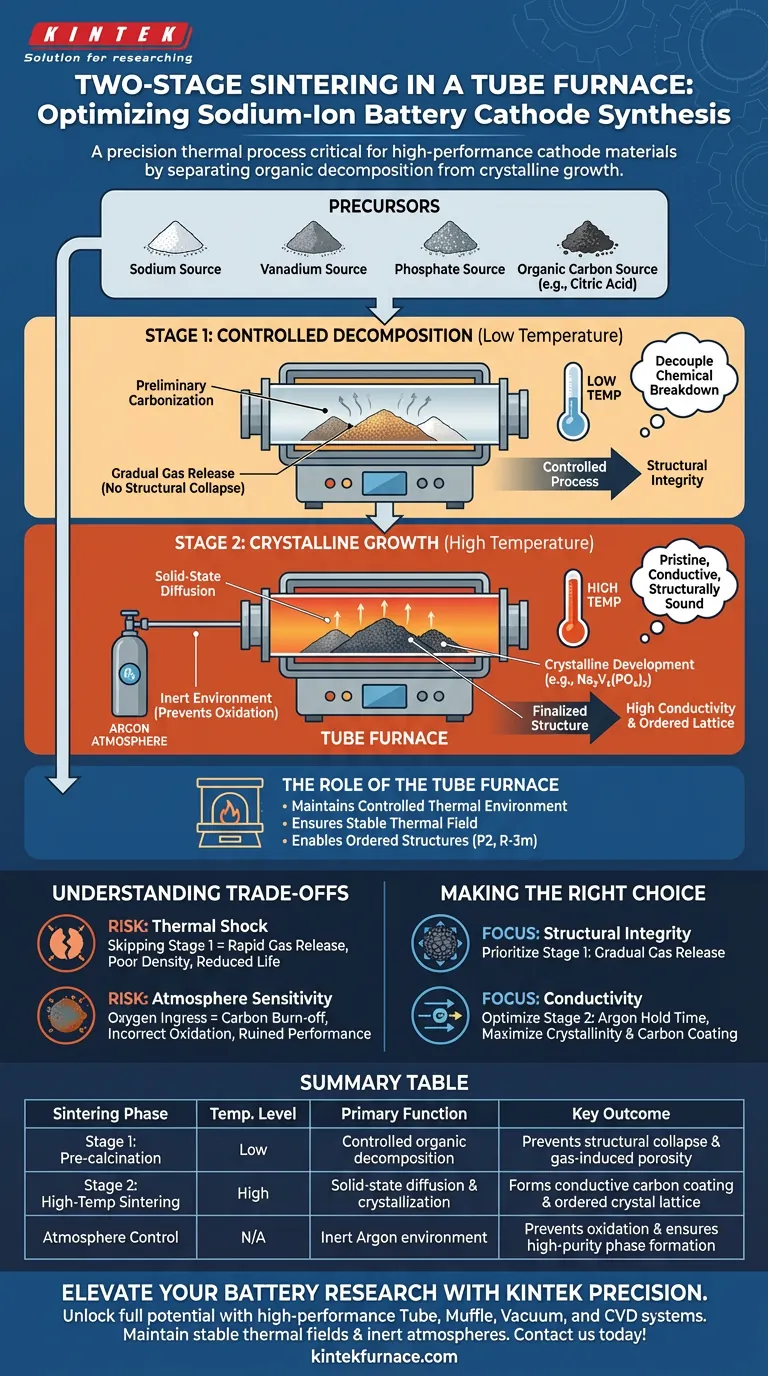

Ein zweistufiger Sinterprozess ist entscheidend für die Synthese von Hochleistungs-Kathoden für Natrium-Ionen-Batterien, da er die organische Zersetzung vom Kristallwachstum trennt. Durch die Verwendung eines Rohrofens zur Durchführung einer Niedertemperatur-Vor kalzinierung, gefolgt von einer Hochtemperatur-Sinterung, verhindern Sie strukturelle Kollapse, die durch schnelle Gasfreisetzung verursacht werden, und stellen gleichzeitig die Bildung einer hochleitfähigen Kohlenstoffbeschichtung sicher.

Kernbotschaft Die Herstellung von Hochleistungs-Kathodenmaterialien erfordert die Entkopplung des chemischen Abbaus von Vorläufern von der endgültigen strukturellen Ordnung. Der zweistufige Prozess ermöglicht die schonende Entfernung flüchtiger organischer Stoffe zuerst, um sicherzustellen, dass die anschließende Hochtemperaturphase ein makelloses, leitfähiges und strukturell stabiles Kristallgitter ergibt.

Die Logik hinter dem zweistufigen Ansatz

Die Synthese komplexer Materialien wie Natrium-Vanadium-Phosphat erfordert Präzision. Ein Rohrofen bietet das stabile thermische Feld, das für die Durchführung in zwei verschiedenen Phasen erforderlich ist, die jeweils eine spezifische strukturelle Funktion erfüllen.

Phase 1: Kontrollierte Zersetzung (Niedrige Temperatur)

Die erste Phase ist ein Vor kalzinierungsschritt. Sein Hauptzweck ist der kontrollierte Abbau organischer Komponenten, wie z. B. Zitronensäure, die häufig als Kohlenstoffquelle oder Chelatbildner verwendet werden.

Während dieser Phase arbeitet der Rohrofen bei einer niedrigeren Temperatur, um die vorläufige Karbonisierung zu erleichtern.

Dieser Schritt ist entscheidend für die strukturelle Integrität. Würde das Material sofort hoher Hitze ausgesetzt, würden die organischen Komponenten heftig zerfallen. Diese schnelle Gasentwicklung würde dazu führen, dass die Materialstruktur auf unkontrollierte Weise kollabiert oder porös wird.

Phase 2: Kristallwachstum (Hohe Temperatur)

Sobald die flüchtigen organischen Stoffe sicher zersetzt sind, geht der Prozess in die Hochtemperatur-Sinterphase über. Diese wird typischerweise unter einer inerten Argonatmosphäre im Rohrofen durchgeführt.

Diese Phase treibt die für die Leistung erforderlichen Festkörperdiffusionsreaktionen voran. Sie fördert die vollständige kristalline Entwicklung von Materialien wie Natrium-Vanadium-Phosphat und Natrium-Vanadium-Phosphat-Fluorophosphat.

Gleichzeitig finalisiert diese hohe Hitze die Bildung einer In-situ-Kohlenstoffschicht. Diese gleichmäßige Beschichtung wirkt als leitfähiges Netzwerk, das für die elektrische Leitfähigkeit der endgültigen Batteriekathode unerlässlich ist.

Die Rolle des Rohrofens

Der Rohrofen ermöglicht diesen gesamten Prozess. Er sorgt für eine kontrollierte thermische Umgebung, die für Festkörperreaktionen unerlässlich ist.

Ob bei der Synthese von geschichteten Oxiden oder Phosphaten, der Ofen sorgt für ein über längere Zeiträume stabiles thermisches Feld. Diese Stabilität ermöglicht es den Bestandteilen, sich zu geordneten Strukturen (wie P2- oder R-3m-Raumgruppen) anzuordnen, was zu hoher Reinheit und hoher Kristallinität führt.

Verständnis der Kompromisse

Während der zweistufige Prozess für die Leistung überlegen ist, erfordert er eine sorgfältige Verwaltung der Prozessparameter.

Das Risiko eines thermischen Schocks

Das Überspringen der Niedertemperaturphase "schockiert" das Material effektiv. Ohne Vor kalzinierung zerstört die schnelle Gasfreisetzung die Partikelmorphologie, was zu schlechter Dichte und reduzierter Batterielebensdauer führt.

Atmosphärenempfindlichkeit

Die Hochtemperaturphase ist stark von der Atmosphäre abhängig. Für Natrium-Vanadium-Phosphat ist eine inerte Argonumgebung nicht verhandelbar.

Wenn die Atmosphäre des Rohrofens beeinträchtigt wird (z. B. durch versehentliches Eindringen von Sauerstoff), kann die leitfähige Kohlenstoffschicht verbrennen oder das Übergangsmetall (Vanadium) falsch oxidieren, was die elektrochemische Leistung ruiniert.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihrer Natrium-Ionen-Kathodenmaterialien zu maximieren, stimmen Sie Ihr Sinterprotokoll auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Niedertemperatur-Vor kalzinierungsphase, um eine allmähliche Gasfreisetzung zu gewährleisten und einen Partikelkollaps zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Optimieren Sie die Hochtemperatur-Argon-Haltezeit, um die Kristallinität des aktiven Materials und die Gleichmäßigkeit der Kohlenstoffbeschichtung zu maximieren.

Erfolg bei der Synthese beruht darauf, dass Zersetzung und Kristallisation als getrennte Prozesse betrachtet werden, die unterschiedliche thermische Umgebungen erfordern.

Zusammenfassungstabelle:

| Sinterphase | Temperaturniveau | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Phase 1: Vor kalzinierung | Niedrig | Kontrollierte organische Zersetzung | Verhindert strukturellen Kollaps & gasinduzierte Porosität |

| Phase 2: Hochtemperatur-Sintern | Hoch | Festkörperdiffusion & Kristallisation | Bildet leitfähige Kohlenstoffbeschichtung & geordnetes Kristallgitter |

| Atmosphärenkontrolle | N/A | Inerte Argonumgebung | Verhindert Oxidation & gewährleistet hochreine Phasenerzeugung |

Erweitern Sie Ihre Batterieforschung mit KINTEK Präzision

Entfesseln Sie das volle Potenzial Ihrer Natrium-Ionen-Kathodenmaterialien mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Präzisionsfertigung, bietet KINTEK Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die stabilen thermischen Felder und inerten Atmosphären aufrechtzuerhalten, die für komplexe zweistufige Sinterungen erforderlich sind.

Ob Sie geschichtete Oxide oder fortschrittliche Phosphate verfeinern, unsere anpassbaren Laböfen bieten die Kontrolle, die Sie für überlegene Kristallinität und Leitfähigkeit benötigen. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre einzigartigen Synthesebedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Yi Yang, He-Zhang Chen. Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>3</sub> -decorated Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>2</sub> F <sub>3</sub> as a high-rate and cycle-stable cathode material for sodium ion batteries. DOI: 10.1039/d4ra01653j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Kernfunktion eines horizontalen Rohrofens bei der Synthese von ZnO-Nanodrähten? Expertenleitfaden für CVD-Exzellenz

- Was ist ein Spaltrohr-Ofen und was macht ihn vielseitig? Erschließen Sie einfachen Zugang und Flexibilität für Ihr Labor

- Was ist die Hauptfunktion eines Röhrenwiderstandsofens bei der Synthese von g-C3N4? Präzise thermische Kondensation erreichen

- Warum ist eine Argon-Umgebung mit hoher Reinheit in einem Hochtemperatur-Rohröfen für Keramikgerüste erforderlich?

- Was ist ein Laborröhrenofen und wie ist er aufgebaut? Beherrschen Sie präzises Heizen für Ihr Labor

- Wie wird ein Labor-Röhrenofen in der Forschung zu neuen Energien eingesetzt? Entriegelung von Batteriematerialien und Brennstoffzellmaterialien der nächsten Generation

- Welche Materialien werden für die Heizkammer eines Rohröofens verwendet? Optimieren Sie für Temperatur, Reinheit und Haltbarkeit.

- Warum ist ein mehrstufiger programmierbarer Rohröfen für das Sintern von grünen Spinell-Hohlfasermembranen notwendig?