Präzises Wärmemanagement ist die entscheidende Anforderung für das erfolgreiche Sintern von grünen Spinell-Hohlfasermembranen. Ein mehrstufiger programmierbarer Rohröfen ist notwendig, da er die komplexen Heizprofile automatisiert, die erforderlich sind, um zwei verschiedene kritische Phasen zu durchlaufen: die empfindliche Entfernung organischer Bindemittel bei niedrigeren Temperaturen und die robuste chemische Umwandlung bei hohen Temperaturen. Ohne dieses programmierbare Kontrollniveau ist die Membran anfällig für strukturelle Risse oder unvollständige Phasenbildung.

Die Kernherausforderung beim Sintern dieser Membranen besteht darin, die sanfte Erwärmung, die zur Entgasung von Polymeren erforderlich ist, mit der intensiven thermischen Stabilität zu vereinbaren, die für die Verdichtung benötigt wird. Ein programmierbarer Ofen schließt diese Lücke, indem er präzise Aufheizraten und Haltezeiten ausführt, die manuelle oder einstufige Öfen nicht replizieren können.

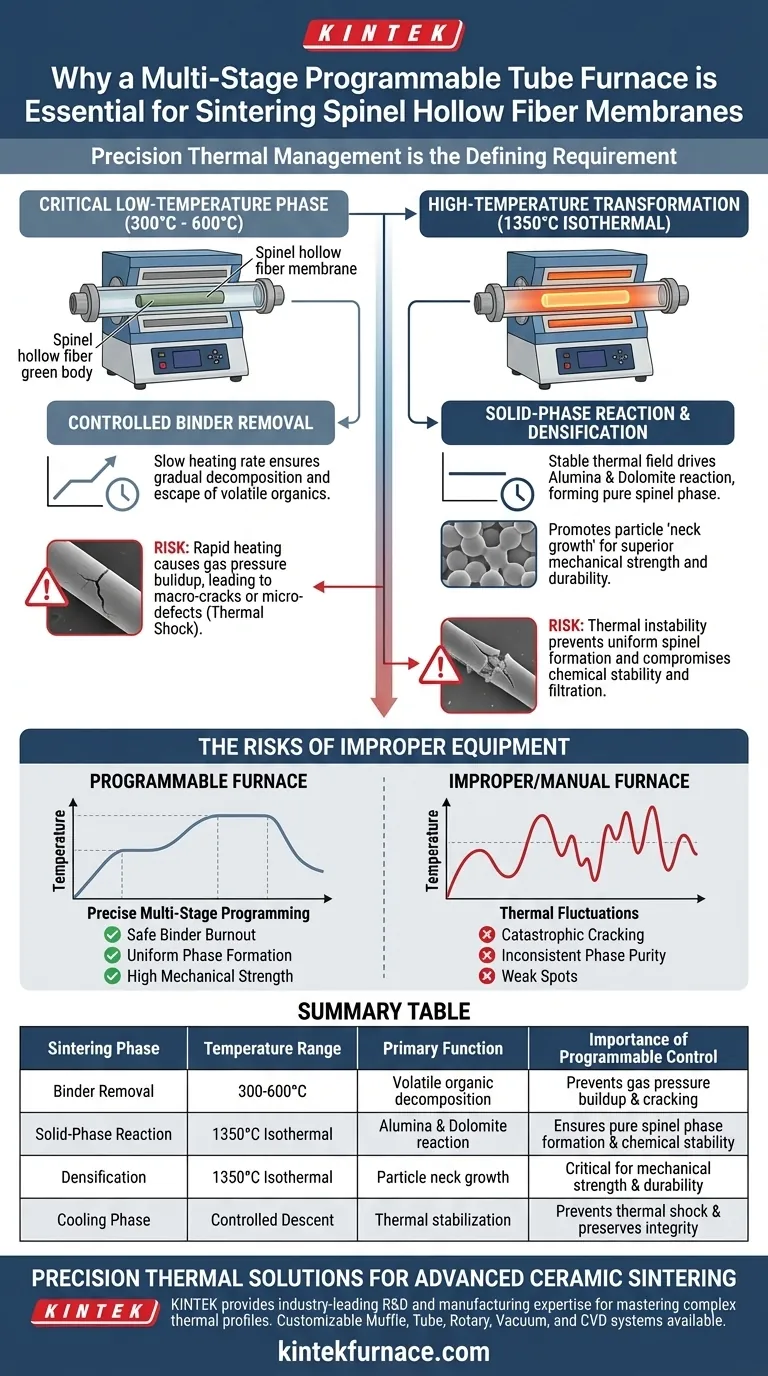

Verwaltung der kritischen Niedertemperaturphase

Kontrollierte Entfernung des Bindemittels

Die anfängliche Sinterphase, die zwischen 300 °C und 600 °C stattfindet, konzentriert sich ausschließlich auf die Entfernung von Polymerbindemitteln und Zusatzstoffen. Ein programmierbarer Ofen ermöglicht es Ihnen, in diesem Bereich eine besonders langsame Aufheizrate einzustellen. Dieses kontrollierte Tempo stellt sicher, dass flüchtige organische Verbindungen allmählich zersetzt werden und aus dem Grünling entweichen.

Vermeidung von Strukturdefekten

Wenn die Temperatur während der Niedertemperaturphase zu schnell ansteigt, baut sich im Inneren der Membran ein Gasdruck auf. Dieses schnelle Entgasen verursacht Spannungen, die zu Makrorissen oder Mikrorissen führen. Die programmierbare Natur des Ofens wirkt als Schutzmechanismus, verhindert thermische Schocks und stellt sicher, dass die Membran ihre strukturelle Integrität behält, bevor hohe Temperaturen angewendet werden.

Ermöglichung der Hochtemperaturumwandlung

Die Festphasenreaktion

Nachdem die Bindemittel entfernt wurden, muss der Ofen in eine isotherme Hochtemperaturphase übergehen, insbesondere bei 1350 °C. Bei dieser Spitzentemperatur ist ein stabiles Wärmefeld erforderlich, um die In-situ-Festphasenreaktion anzutreiben. Diese spezifische thermische Umgebung ermöglicht es Aluminiumoxid und Dolomit, chemisch zu reagieren und die gewünschte Spinellphase zu bilden.

Erreichung mechanischer Festigkeit

Über die chemische Zusammensetzung hinaus ist die Haltezeit bei hoher Temperatur entscheidend für die physikalische Verdichtung. Die stabile Wärme des Rohröfen fördert das "Halswachstum" zwischen den Keramikpartikeln. Dieser Bindungsprozess verleiht der Keramikmembran letztendlich ihre überlegene mechanische Festigkeit und Haltbarkeit.

Risiken bei unsachgemäßer Ausrüstung verstehen

Die Gefahr thermischer Instabilität

Die Verwendung eines Ofens ohne präzise mehrstufige Programmierung führt oft zu thermischen Schwankungen. Im Niedertemperaturbereich können selbst geringe Spitzen die Ausbrennung des Bindemittels beschleunigen, was zu katastrophalen Rissen führt. Im Hochtemperaturbereich verhindert Instabilität die gleichmäßige Bildung der Spinellphase, was zu Schwachstellen in der Faser führt.

Inkonsistente Phasenreinheit

Wenn der Ofen die Isotherme von 1350 °C nicht genau einhalten kann, kann die Reaktion zwischen Aluminiumoxid und Dolomit unvollständig bleiben. Dies führt zu einer Membran mit gemischten Phasen anstelle von reinem Spinell. Solche Inkonsistenzen beeinträchtigen die chemische Stabilität und die Filtrationsleistung des Endprodukts.

Die richtige Wahl für Ihren Prozess treffen

Um eine qualitativ hochwertige Produktion von Spinell-Hohlfasermembranen zu gewährleisten, muss Ihr thermisches Profil auf die spezifischen Bedürfnisse der beteiligten Materialien zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Defekten liegt: Priorisieren Sie ein Ofenprogramm mit extrem konservativen Aufheizraten im Bereich von 300-600 °C, um ein sicheres Ausbrennen des Bindemittels zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass Ihr Ofen kalibriert ist, um eine präzise, stabile Isotherme bei 1350 °C zu halten, um das Partikelwachstum und die Phasenkonvertierung zu maximieren.

Erfolg bei der Herstellung von Keramikmembranen liegt weniger in der maximalen Hitze als vielmehr in der Präzision der thermischen Reise.

Zusammenfassungstabelle:

| Sinterphase | Temperaturbereich | Hauptfunktion | Bedeutung der programmierbaren Steuerung |

|---|---|---|---|

| Bindemittelentfernung | 300°C - 600°C | Zersetzung flüchtiger organischer Verbindungen | Verhindert Gasdruckaufbau und strukturelle Risse. |

| Festphasenreaktion | 1350°C (isotherm) | Reaktion von Aluminiumoxid & Dolomit | Gewährleistet reine Spinellphasenbildung und chemische Stabilität. |

| Verdichtung | 1350°C (isotherm) | Partikelhalswachstum | Entscheidend für die Erzielung mechanischer Festigkeit und Haltbarkeit. |

| Abkühlphase | Kontrollierter Abstieg | Thermische Stabilisierung | Verhindert thermische Schocks und erhält die Membranintegrität. |

Präzisions-Thermische Lösungen für fortschrittliches Keramiksintern

Die Herstellung hochwertiger Spinell-Hohlfasermembranen erfordert mehr als nur Hitze; sie erfordert eine exakte thermische Reise. KINTEK bietet die branchenführende F&E- und Fertigungsexpertise, die erforderlich ist, um diese komplexen Profile zu beherrschen.

Gestützt auf unser spezialisiertes Wissen über Hochtemperatursysteme bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an – die alle vollständig an Ihre spezifischen Aufheizraten und isothermen Anforderungen angepasst werden können.

Ob Sie sich auf die Eliminierung von Mikrorissen während des Ausbrennens des Bindemittels konzentrieren oder die Phasenreinheit bei 1350 °C maximieren möchten, KINTEK hat die Lösung, um die Leistung Ihres Labors zu verbessern.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Ofenberatung.

Visuelle Anleitung

Referenzen

- Kristopher Rodrigues Dorneles, Miria Hespanhol Miranda Reis. Clarification of Clove Basil Extract Using Spinel Hollow Fiber Membranes. DOI: 10.3390/ceramics8020057

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie unterstützt ein Vakuumröhrenofen den Sinterprozess von np-CuSn-Filmen? Erzielen Sie hochreine intermetallische Verbindungen

- Was macht horizontale Öfen für Hochleistungs-Produktionsumgebungen geeignet? Präzision, Gleichmäßigkeit & hoher Durchsatz

- Wie funktioniert ein Hochtemperatur-Heizband in Verbindung mit einem Rohrofen? Optimierung der Methanspaltung.

- Welche Rolle spielt ein elektrisch beheizter Fallrohr-Ofen (DTF) bei Eisenpulverexperimenten? Steigern Sie Ihre Forschung jetzt!

- Wie ermöglicht ein Infrarot-Schnellheizofen genaue TDS-Messungen für die Wasserstoffbindung?

- Welche Kernaufgabe erfüllt ein Röhren-Vakuum-Sinterofen? Optimierung der Synthese von eingeschlossenen Kohlenstoffketten

- Was sind die Vorteile eines Hochdruck-Metallrohrreaktors für die CO2-Hydrierung? Erzielung kinetischer Präzision

- Warum ist eine Hochtemperatur-Rohröfen für die PPAC-Aktivierung unerlässlich? Präzise Temperaturregelung für überlegene Porosität