Die Hauptvorteile eines Hochdruck-Metallrohrreaktorsystems liegen in seiner Fähigkeit, eine robuste, leckagefreie Umgebung für Reaktionen bei erhöhten Drücken (z. B. 1,0 MPa bis 30 bar) zu bieten und gleichzeitig die präzise Steuerung von Prozessvariablen zu gewährleisten. Durch die Integration mit hochpräzisen Massendurchflussreglern und Gegendruckventilen halten diese Systeme eine stabile Raumgeschwindigkeit (SV) aufrecht, die physikalisch erforderlich ist, um die Leistung und Skalierbarkeit des Katalysators genau zu bewerten.

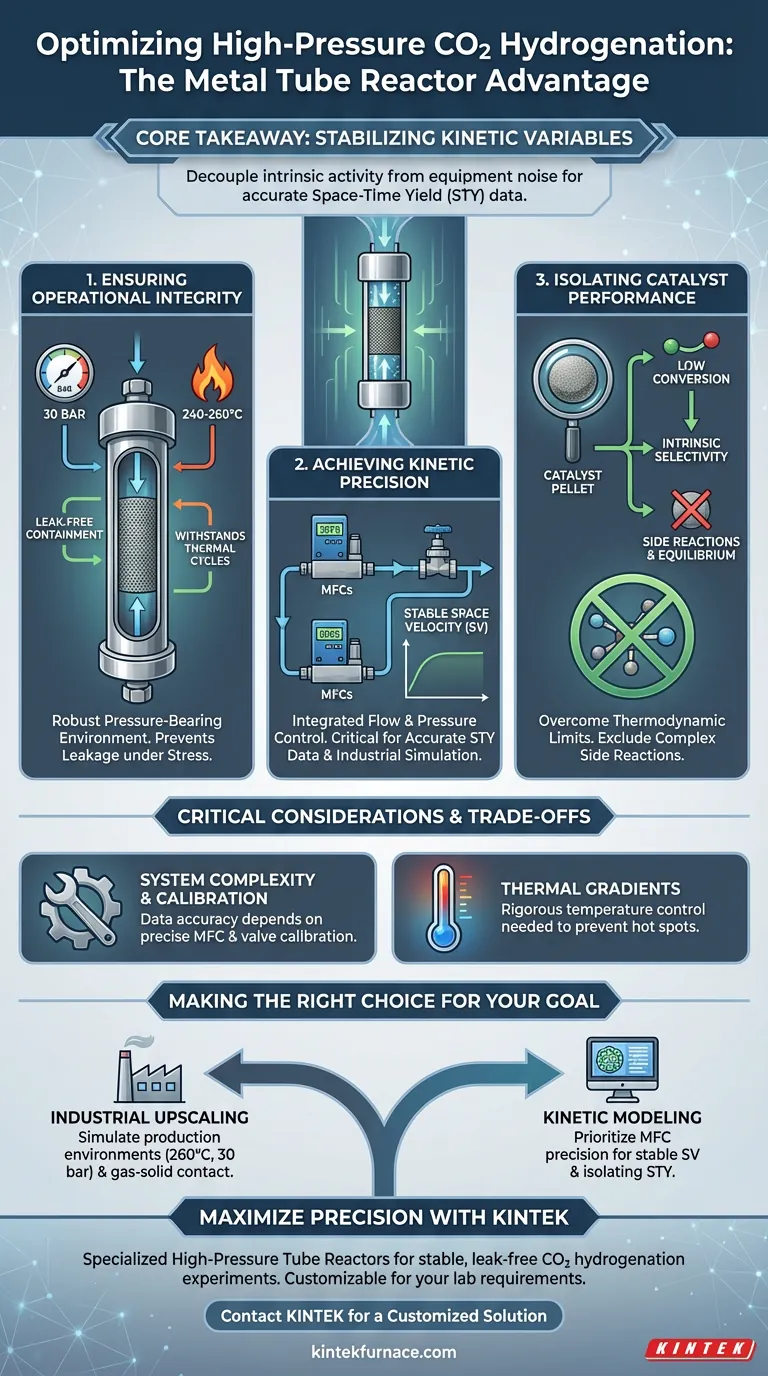

Kernbotschaft Der wahre Wert dieses Systems liegt nicht nur in der Eindämmung, sondern in der Stabilisierung kinetischer Variablen. Es ermöglicht Ihnen, die intrinsische Aktivität des Katalysators von Umweltschwankungen zu entkoppeln und sicherzustellen, dass die gemessenen Daten zur Raumzeit-Ausbeute (STY) die Chemie und nicht die Ausrüstungseinschränkungen widerspiegeln.

Sicherstellung der betrieblichen Integrität

Die Notwendigkeit einer robusten Eindämmung

Die Hochdruck-CO2-Hydrierung belastet die experimentelle Ausrüstung enorm. Ein Festbett-Edelstahlreaktor ist speziell dafür ausgelegt, diesen Bedingungen standzuhalten und bietet eine robuste drucktragende Umgebung.

Verhinderung von Leckagen unter Belastung

Standardbehälter können bei thermischer Ausdehnung und Kontraktion, die mit Hochtemperatur- und Hochdruckzyklen verbunden sind, versagen oder undicht werden. Ein Metallrohrsystem gewährleistet einen leckagefreien Betrieb, der für die Sicherheit und die Genauigkeit der Massenbilanz bei der Arbeit mit Gasen wie H2 und CO2 unerlässlich ist.

Erzielung kinetischer Präzision

Steuerung der Raumgeschwindigkeit (SV)

Die physikalische Struktur des Reaktors ist nur die halbe Miete; seine Integration mit Peripheriegeräten ist ebenso wichtig. In Verbindung mit hochpräzisen Massendurchflussreglern und Gegendruckventilen sorgt das System für eine konstante Flussrate im Verhältnis zum Katalysatorvolumen.

Der Zusammenhang mit der Raumzeit-Ausbeute (STY)

Die Aufrechterhaltung einer stabilen Raumgeschwindigkeit ist die kritische physikalische Voraussetzung für die Berechnung der Raumzeit-Ausbeute. Ohne diese Stabilität sind alle Daten über die Produktivität des Katalysators pro Zeiteinheit unzuverlässig.

Simulation industrieller Bedingungen

Diese Systeme ermöglichen es Forschern, industrielle Produktionsumgebungen zu simulieren, z. B. bei 240-260 °C und Drücken bis zu 30 bar. Dies stellt sicher, dass der Gas-Feststoff-Kontakt und die Prozessstabilität im Labor auf großtechnische Anwendungen übertragbar sind.

Isolierung der Katalysatorleistung

Überwindung thermodynamischer Grenzen

Bei Prozessen wie der Methanolsynthese sind Reaktionen oft durch das thermodynamische Gleichgewicht begrenzt. Ein kontinuierliches Hochdrucksystem ermöglicht den Betrieb bei niedrigen Umwandlungsraten.

Ausschluss von Nebenreaktionen

Durch die Aufrechterhaltung einer hohen Raumgeschwindigkeitskontrolle und eines präzisen Drucks können Sie die Produktauswahl effektiv messen. Dieses Setup ermöglicht es Ihnen, den Einfluss komplexer Nebenreaktionen und Gleichgewichtszustände auszuschließen und so einen klaren Einblick in die intrinsische Selektivität des Katalysators zu erhalten.

Verständnis der Kompromisse

Systemkomplexität und Kalibrierung

Während das Metallrohr den Behälter liefert, hängt die Genauigkeit Ihrer Daten vollständig von der Kalibrierung der Massendurchflussregler und Gegendruckventile ab. Wenn diese peripheren Komponenten abdriften, kann die Robustheit des Reaktors selbst das Experiment nicht retten.

Thermische Gradienten

In Festbett-Rohrreaktoren kann die Wärmeübertragung im Vergleich zu anderen Reaktortypen manchmal eine Herausforderung darstellen. Sie müssen sicherstellen, dass das Temperaturregelsystem streng genug ist, um Hotspots zu verhindern, die die Selektivitätsdaten, die Sie isolieren möchten, verzerren könnten.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochdruck-Metallrohrreaktors zu maximieren, richten Sie Ihr Setup an Ihren spezifischen Forschungszielen aus:

- Wenn Ihr Hauptaugenmerk auf industrieller Hochskalierung liegt: Stellen Sie sicher, dass Ihr System für Drücke bis zu 30 bar und Temperaturen von 260 °C ausgelegt ist, um Produktionsumgebungen und Gas-Feststoff-Kontaktmechanismen genau zu simulieren.

- Wenn Ihr Hauptaugenmerk auf kinetischer Modellierung liegt: Priorisieren Sie die Präzision Ihrer Massendurchflussregler, um eine stabile Raumgeschwindigkeit aufrechtzuerhalten, damit Sie die Raumzeit-Ausbeute ohne das Rauschen von Gleichgewichtseffekten isolieren können.

Letztendlich verwandelt der Hochdruck-Rohrreaktor die CO2-Hydrierung von einer chaotischen Reaktion in einen messbaren, kontrollierbaren Prozess.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die CO2-Hydrierung |

|---|---|

| Edelstahlkonstruktion | Bietet eine robuste, leckagefreie Umgebung für Drücke bis zu 30 bar. |

| Integrierte Durchflussregelung | Hält eine stabile Raumgeschwindigkeit (SV) für genaue kinetische Daten aufrecht. |

| Hochpräzise MFCs | Gewährleistet die Genauigkeit der Massenbilanz und einen wiederholbaren Gas-Feststoff-Kontakt. |

| Gegendruckregelung | Ermöglicht den Betrieb in industriellen Maßstäben (240-260 °C) zur Simulation realer Bedingungen. |

| Kontinuierliches Durchflussdesign | Ermöglicht Studien mit niedrigen Umwandlungsraten zur Isolierung der intrinsischen Katalysatorselektivität. |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Lassen Sie nicht zu, dass Ausrüstungseinschränkungen Ihre Katalysatorleistungsdaten verzerren. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK spezialisierte Hochdruck-Rohrreaktoren und Labor-Hochtemperatur-Ofensysteme, die darauf ausgelegt sind, die stabile, leckagefreie Umgebung zu bieten, die Ihre CO2-Hydrierungsexperimente erfordern. Egal, ob Sie industrielle Produktionsbedingungen simulieren oder komplexe kinetische Modellierungen durchführen müssen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre chemisch-ingenieurtechnischen Ergebnisse zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Shohei Tada, Ryuji Kikuchi. Difference in reaction mechanism between ZnZrO<sub><i>x</i></sub> and InZrO<sub><i>x</i></sub> for CO<sub>2</sub> hydrogenation. DOI: 10.1039/d4cp00635f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum wird Aluminiumoxid-Keramikrohr als Auskleidung für einen Fallrohr-Ofen gewählt? Gewährleistung von Reinheit und Hochtemperaturstabilität

- Unter welchen atmosphärischen Bedingungen können Rohröfen betrieben werden? Beherrschen Sie die präzise Steuerung für die Materialsynthese

- Welche Materialien werden für den Hochtemperaturbetrieb in Rohröfen benötigt? Wählen Sie das richtige Rohr für Ihr Labor

- Was sind die Vorteile von Simulationsanlagen für die Tubenofenoxidation? Verbessern Sie Ihre Hochtemperatur-Materialtests

- Welche Rolle spielen die Betriebsbedingungen der Ofenkammer bei der Auswahl eines vertikalen Rohrofens? Gewährleistung optimaler Leistung und Prozesserfolg

- Welche Rolle spielt eine Rohrwiderstandsofen während der oxidativen Röstphase von Erzpellets? Master Heat Precision

- Wie erreichen geregelte Röhrenöfen eine Atmosphärenregulierung? Untersuchung der Zirkonoxid-Phasenumwandlungsgesetze

- Warum wird für die Kalzinierung von NiWO4 ein Hochtemperatur-Rohröfen benötigt? Erzielung von Hochleistungs-Kathodenmaterialien