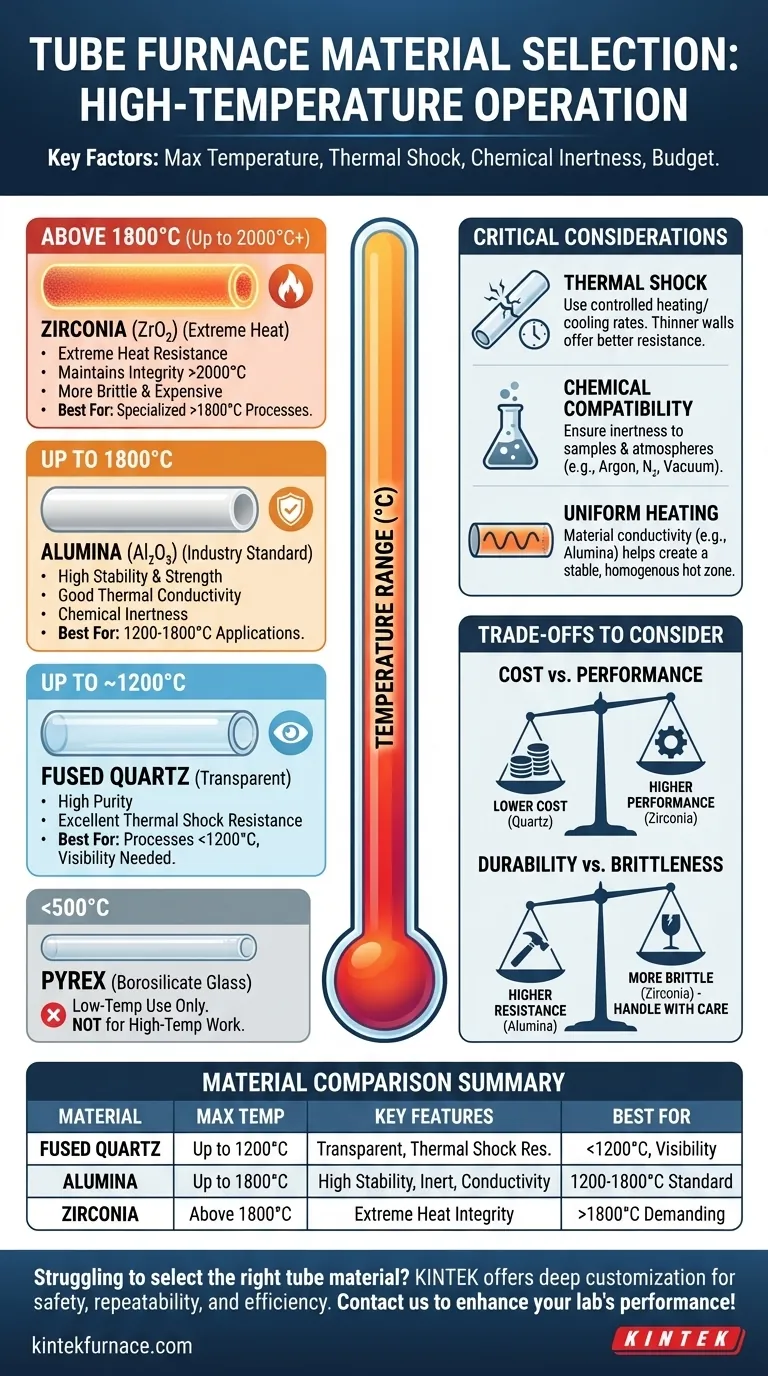

Für den Hochtemperatur-Rohrofenbetrieb wird das benötigte Material hauptsächlich durch Ihre maximale Betriebstemperatur und die Prozessbedingungen bestimmt. Aluminiumoxid (Al₂O₃) ist der Industriestandard für die meisten Hochtemperaturanwendungen bis zu 1800°C (3272°F), während Zirkonoxid (ZrO₂) für extreme Bedingungen nahe 2000°C (3600°F) erforderlich ist. Für moderatere Temperaturen ist Quarzglas ebenfalls eine gängige und effektive Option.

Die Auswahl eines Ofenrohres hängt nicht nur von seinem Schmelzpunkt ab. Es ist eine kritische technische Entscheidung, die maximale Temperatur, Beständigkeit gegen Thermoschock, chemische Inertheit und Budget abwägt. Die Wahl des falschen Materials kann zu Geräteausfall, Probenkontamination und beeinträchtigten Ergebnissen führen.

Anpassung des Materials an den Temperaturbereich

Der wichtigste Faktor bei der Auswahl eines Rohrmaterials ist dessen maximale Betriebstemperatur. Jedes Material hat eine bestimmte Betriebsgrenze, die für einen sicheren und effektiven Gebrauch eingehalten werden muss.

Quarzglas: Die transparente Wahl (bis zu ~1200°C)

Quarzglasrohre sind eine ausgezeichnete Wahl für Prozesse, die bei oder unter 1100-1200°C ablaufen. Sie bieten hohe Reinheit und eine ausgezeichnete Beständigkeit gegen Thermoschock, was bedeutet, dass sie schnellere Heiz- und Abkühlraten als die meisten Keramiken vertragen können.

Ihr Hauptvorteil ist die optische Transparenz, die eine direkte visuelle Beobachtung des Prozesses im Ofen ermöglicht.

Aluminiumoxid: Das Hochtemperatur-Arbeitstier (bis zu 1800°C)

Hochreines Aluminiumoxid ist das gebräuchlichste Material für Rohrofenanwendungen im Bereich von 1200°C bis 1800°C. Es wird wegen seiner außergewöhnlichen Hochtemperaturstabilität und Festigkeit gewählt.

Aluminiumoxid besitzt zudem eine höhere Wärmeleitfähigkeit im Vergleich zu anderen Keramiken, was zu einer gleichmäßigen Wärmeverteilung entlang der Rohrlänge beiträgt – ein entscheidender Faktor für wiederholbare Experimente und Produktion.

Zirkonoxid: Für extreme Hitze (über 1800°C)

Wenn die Temperaturen die Grenzen von Aluminiumoxid überschreiten, wird Zirkonoxid zum erforderlichen Material. Es behält seine strukturelle Integrität bei Temperaturen von 2000°C und darüber.

Die Verwendung von Zirkonoxid ist eine Spezialanwendung. Es ist deutlich teurer und oft spröder als Aluminiumoxid, wodurch seine Verwendung auf Prozesse beschränkt ist, bei denen extreme Hitze unverzichtbar ist.

Kritische Faktoren jenseits der Spitzentemperatur

Die Temperaturbeständigkeit eines Materials ist nur der Ausgangspunkt. Ein erfolgreicher Betrieb hängt davon ab, wie sich das Material unter realen Prozessbedingungen verhält.

Thermoschock verstehen

Alle keramischen Materialien, einschließlich Aluminiumoxid, sind anfällig für Thermoschock – ein Versagen, das durch schnelle Temperaturänderungen verursacht wird. Obwohl Aluminiumoxid für eine Keramik als widerstandsfähig gilt, ist es nicht immun.

Um Rissbildung zu vermeiden, ist es entscheidend, programmierte, kontrollierte Heiz- und Abkühlraten zu verwenden. Darüber hinaus haben Rohre mit kleineren Durchmessern und dünneren Wänden eine bessere Beständigkeit gegen Thermoschock als größere, dickere Rohre.

Chemische Kompatibilität und Atmosphäre

Das Rohrmaterial muss bei hohen Temperaturen chemisch inert gegenüber Ihrer Probe und allen Prozessgasen sein. Hochreines Aluminiumoxid ist äußerst stabil und nicht reaktiv, wodurch es für die Verwendung mit inerten Atmosphären (wie Argon oder Stickstoff) oder unter Vakuum geeignet ist.

Stellen Sie immer sicher, dass Ihre spezifischen Prozessmaterialien nicht mit dem Ofenrohr reagieren, da dies zu Kontamination und Rohrbeschädigung führen kann.

Gleichmäßige Heizung und Konstruktion

Das Ziel eines Rohrofens ist es, eine präzise und gleichmäßige Heizzone zu schaffen. Das Rohrmaterial ist ein wichtiger Bestandteil dieses Systems.

Materialien wie Aluminiumoxid mit guter Wärmeleitfähigkeit helfen, Temperaturschwankungen der Heizelemente auszugleichen und tragen so zu einer stabileren und homogeneren Verarbeitungsumgebung bei.

Die Kompromisse verstehen

Die Wahl des richtigen Rohres erfordert ein Abwägen konkurrierender Prioritäten. Es gibt kein einziges „bestes“ Material, sondern nur das am besten geeignete für eine bestimmte Aufgabe.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Temperaturleistung und Kosten. Quarzglas ist am günstigsten, Aluminiumoxid stellt einen erheblichen Schritt sowohl im Preis als auch in der Leistungsfähigkeit dar, und Zirkonoxid ist ein Premium-Material für die anspruchsvollsten Anwendungen.

Haltbarkeit vs. Sprödigkeit

Höhere Temperaturbeständigkeit geht oft mit erhöhter Sprödigkeit einher. Alle Keramikrohre müssen vorsichtig gehandhabt werden, um mechanische Schocks durch Fallenlassen oder unsachgemäße Klemmung zu vermeiden, die zu sofortigem oder zukünftigem Versagen führen können.

Pyrex: Ein Hinweis zur Niedertemperaturanwendung

Pyrex (Borosilikatglas) wird manchmal im Zusammenhang mit Ofenrohren erwähnt, ist aber strikt ein Niedertemperaturmaterial. Seine Verwendung ist auf Anwendungen weit unter 500°C beschränkt und es ist nicht für Hochtemperaturanwendungen geeignet.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifischen Prozessziele bestimmen das ideale Material. Nutzen Sie diese Richtlinien, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Prozessen unter 1200°C liegt und Sie Wert auf Sichtbarkeit legen: Quarzglas ist Ihre praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Arbeit zwischen 1200°C und 1800°C liegt: Hochreines Aluminiumoxid ist der Industriestandard und bietet das beste Gleichgewicht aus Leistung und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf Anwendungen liegt, die Temperaturen über 1800°C erfordern: Sie müssen in ein Spezialmaterial wie Zirkonoxid investieren und dessen höhere Kosten und strengere Handhabungsanforderungen akzeptieren.

Die Auswahl des richtigen Rohrmaterials ist der grundlegende Schritt zur Gewährleistung einer sicheren, wiederholbaren und erfolgreichen Hochtemperaturverarbeitung.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Quarzglas | Bis zu 1200°C | Transparent, hohe Reinheit, ausgezeichnete Thermoschockbeständigkeit | Prozesse unter 1200°C, die Sichtbarkeit erfordern |

| Aluminiumoxid | Bis zu 1800°C | Hohe Stabilität, gute Wärmeleitfähigkeit, chemische Inertheit | Standard-Hochtemperaturanwendungen (1200-1800°C) |

| Zirkonoxid | Über 1800°C | Extreme Hitzebeständigkeit, strukturelle Integrität bei 2000°C+ | Anspruchsvolle Prozesse, die 1800°C überschreiten |

Haben Sie Schwierigkeiten, das richtige Rohrmaterial für Ihre Hochtemperaturexperimente auszuwählen? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme anzubieten. Mit starken, tiefgreifenden Anpassungsmöglichkeiten passen wir unsere Produkte präzise an Ihre einzigartigen experimentellen Anforderungen an und gewährleisten Sicherheit, Wiederholbarkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen die Leistung Ihres Labors verbessern können!

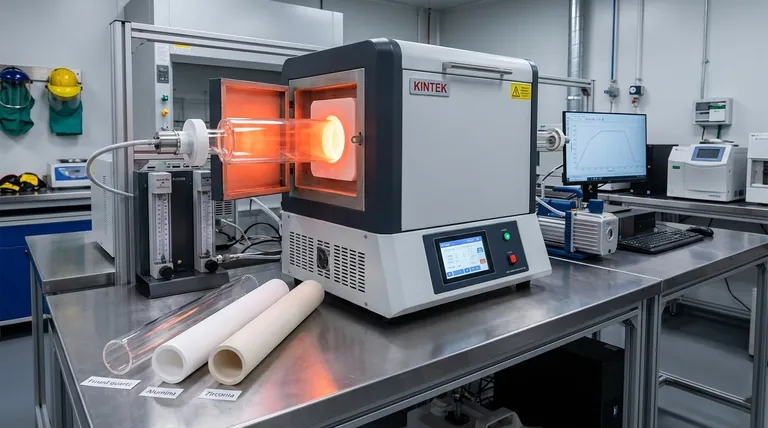

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien