Ein Rohrwiderstandsofen fungiert als präzise thermische Umgebung, die speziell für die Steuerung der kritischen Phasen der oxidativen Röstung von Erzpellets entwickelt wurde. Er funktioniert durch die Durchführung programmierter Temperaturübergänge – Wechsel zwischen Vorheizen (1070–1150 °C) und Rösten (1250 °C) –, um wesentliche chemische und physikalische Umwandlungen wie Hämatit-Rekristallisation und Phasenverstärkung zu bewirken.

Der Hauptwert eines Rohrwiderstandsofens liegt in seiner Fähigkeit, thermische Variablen zu isolieren und zu kontrollieren. Er dient als experimentelle Plattform, die es Forschern ermöglicht, genau zu bestimmen, wie Faktoren wie Alkalinität die Mikrostruktur und Festigkeit des Endpellets beeinflussen.

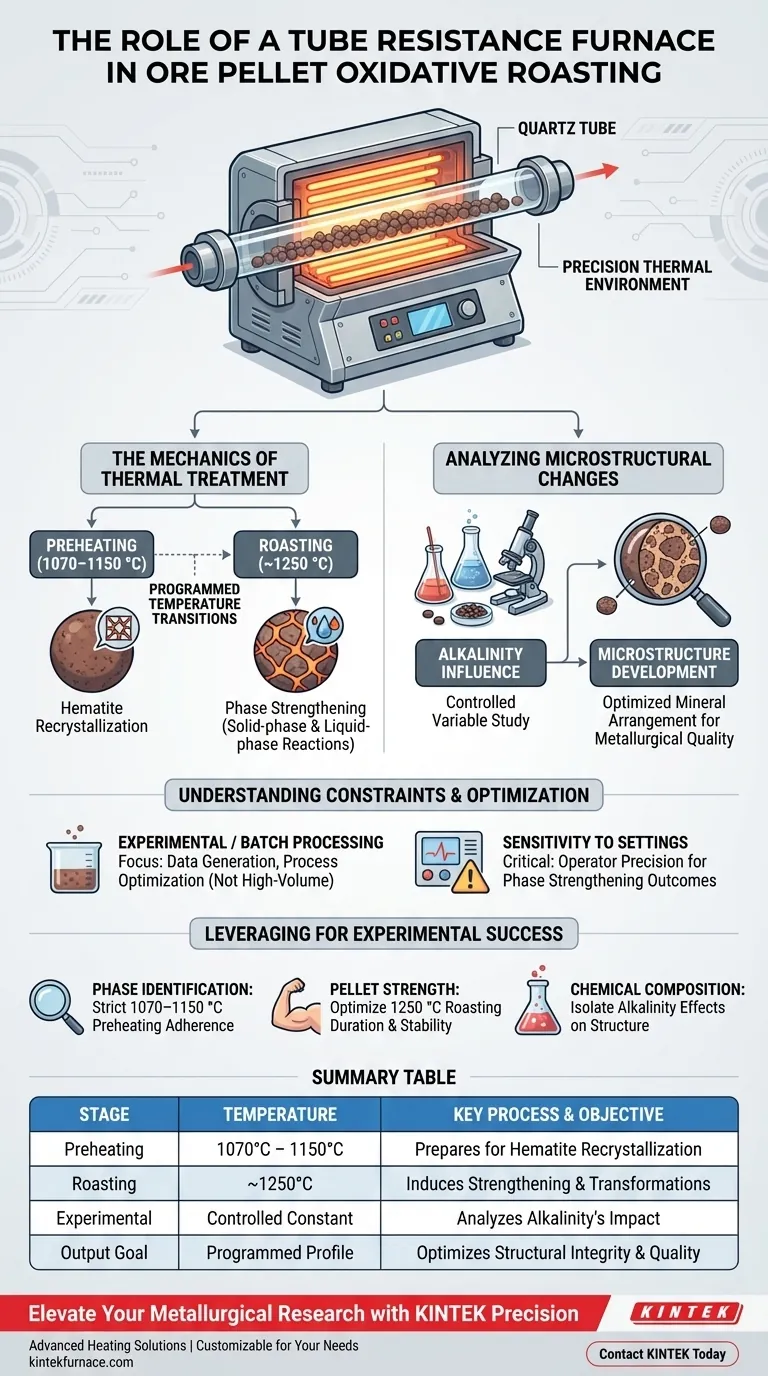

Die Mechanik der Wärmebehandlung

Präzise Temperaturregelung

Die grundlegende Rolle des Ofens besteht darin, eine streng kontrollierte Hochtemperaturumgebung bereitzustellen. Im Gegensatz zu allgemeinen Heizeinheiten ist er so konzipiert, dass er spezifische thermische Profile ausführt, die für metallurgische Veränderungen erforderlich sind.

Er steuert den Übergang zwischen zwei verschiedenen thermischen Stufen. Erstens hält er Vorwärmtemperaturen aufrecht, die typischerweise zwischen 1070 °C und 1150 °C liegen.

Anschließend wird auf Rösttemperaturen von etwa 1250 °C hochgefahren. Diese programmierbare Schaltfähigkeit stellt sicher, dass die Pellets den genauen Bedingungen ausgesetzt sind, die für das Auftreten spezifischer Reaktionen erforderlich sind.

Induzierung von Phasenumwandlungen

Die vom Ofen zugeführte Wärme dient nicht nur zum Trocknen; sie ist der Katalysator für die Hämatit-Rekristallisation.

Bei diesen erhöhten Temperaturen beginnt sich die interne Struktur des Erzpellets zu reorganisieren. Die Ofenumgebung fördert diese Kristallisation, die für die strukturelle Integrität des Pellets entscheidend ist.

Verstärkungsreaktionen

Über die Rekristallisation hinaus erleichtert der Ofen Festphasen- und Flüssigphasenverstärkungsreaktionen.

Diese Reaktionen erzeugen die inneren Bindungen, die dem Pellet seine physikalische Festigkeit verleihen. Die kontrollierte Wärme stellt sicher, dass diese Reaktionen gleichmäßig im gesamten Pellet ablaufen.

Analyse von Mikrostrukturänderungen

Der Einfluss der Alkalinität

Der Ofen dient als zentrale experimentelle Plattform für die Untersuchung chemischer Variablen.

Er wird speziell verwendet, um zu beobachten, wie die Alkalinität die mineralische Phasenzusammensetzung der Pellets beeinflusst. Durch die Beibehaltung konstanter thermischer Bedingungen können Forscher Mikrostrukturänderungen direkt den Alkalinitätsniveaus zuordnen.

Entwicklung der Mikrostruktur

Das ultimative Ziel des Einsatzes dieses Ofens ist das Verständnis und die Optimierung der Mikrostruktur des Pellets.

Das Zusammenspiel zwischen der Vorwärm- und der Röstphase bestimmt weitgehend die endgültige Anordnung der Mineralphasen. Diese mikrostrukturelle Entwicklung bestimmt die metallurgische Qualität des verarbeiteten Erzes.

Verständnis der Betriebsbeschränkungen

Maßstab und Durchsatz

Es ist wichtig zu erkennen, dass ein Rohrwiderstandsofen in erster Linie ein experimentelles Werkzeug oder ein Werkzeug für die Chargenverarbeitung ist.

Er ist für präzise Analysen und Parameterdefinitionen konzipiert und nicht für die Massenproduktion mit hohem Volumen. Seine Stärke liegt in der Datengenerierung und Prozessoptimierung, nicht im Durchsatz von Massenmaterial.

Empfindlichkeit gegenüber programmierten Einstellungen

Die Qualität des Ergebnisses hängt vollständig von der Genauigkeit der programmierten Einstellungen ab.

Da der Ofen eine "streng kontrollierte" Umgebung ist, können geringfügige Abweichungen bei den Eingaben für die Vorwärm- oder Rösttemperatur die Ergebnisse der Phasenverstärkung erheblich verändern. Die Präzision des Bedieners bei der Einstellung des thermischen Profils ist entscheidend.

Nutzung des Ofens für experimentellen Erfolg

Um den Nutzen eines Rohrwiderstandsofens in Ihren metallurgischen Studien zu maximieren, sollten Sie den folgenden Ansatz basierend auf Ihren spezifischen Zielen in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf der Phasenidentifikation liegt: Die strikte Einhaltung des Vorwärmfensters von 1070–1150 °C ist unerlässlich, um das Material für eine ordnungsgemäße Hämatit-Rekristallisation vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Pelletfestigkeit liegt: Konzentrieren Sie sich auf die Optimierung der Dauer und Stabilität der Röstphase bei 1250 °C, um die Flüssigphasenverstärkungsreaktionen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der chemischen Zusammensetzung liegt: Nutzen Sie den Ofen als konstante Variable, um zu isolieren, wie sich ändernde Alkalinitätsgrade die innere Mineralstruktur verändern.

Die präzise Kontrolle des thermischen Profils ist der entscheidende Faktor für die Optimierung der Pelletqualität mit dieser Technologie.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Schlüsselprozess & Ziel |

|---|---|---|

| Vorheizen | 1070°C – 1150°C | Bereitet Material für Hämatit-Rekristallisation vor |

| Rösten | ~1250°C | Induziert Flüssigphasenverstärkung & Phasenumwandlungen |

| Experimentell | Kontrolliert konstant | Analysiert den Einfluss der Alkalinität auf die Mineralmikrostruktur |

| Ziel des Outputs | Programmiertes Profil | Optimiert die strukturelle Integrität und metallurgische Qualität des Pellets |

Erweitern Sie Ihre metallurgische Forschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Erzpellet-Analyse mit den fortschrittlichen Heizlösungen von KINTEK. Gestützt auf Experten-F&E und Weltklasse-Fertigung, bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen thermischen Profile zu liefern, die für komplexe oxidative Röstungen und Phasenverstärkungen erforderlich sind.

Ob Sie Alkalinitätsniveaus optimieren oder die Hämatit-Rekristallisation perfektionieren, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, überlegene Pelletqualität und Datenpräzision zu erzielen?

Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten

Visuelle Anleitung

Referenzen

- Yufeng Guo, Xinyao Xia. Optimizing High-Al2O3 Limonite Pellet Performance: The Critical Role of Basicity in Consolidation and Reduction. DOI: 10.3390/met15070801

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Quarzrohr für die Vakuumversiegelung der GeTe-Synthese verwendet? Sicherstellung der Materialreinheit und stöchiometrischen Präzision

- Welche Rolle spielt eine Rohröfen bei der Herstellung von primärem Biokohle? Experten-Einblicke in die Zuckerrohrpyrolyse

- Wie verbessert die thermische Behandlung in einem Rohrofen Biomassefilme? Verbesserung des Wärmemanagements durch Graphitierung

- Wie ermöglicht ein Rohrofen die T5- und T6-Wärmebehandlung? Optimierung von Festigkeit und Härte von Aluminiumlegierungen

- Warum ist ein Röhrenwiderstandsofen mit Argon für TiO2 und Nickel-Schaum notwendig? Schutz des Substrats und der Leitfähigkeit

- Warum ist ein Quarzrohr-Festbettreaktor ideal für die VOC/Wasserstoff-Verbrennung? Erreichen Sie Hochtemperaturpräzision und -stabilität

- Warum wird ein Rohröfen mit mehreren Zonen für die Selenisierung von MoSe2 benötigt? Präzise Gradientensteuerung erreichen

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Nachbehandlung von ScSZ-Dünnschichten? Beherrschung der strukturellen Verfeinerung