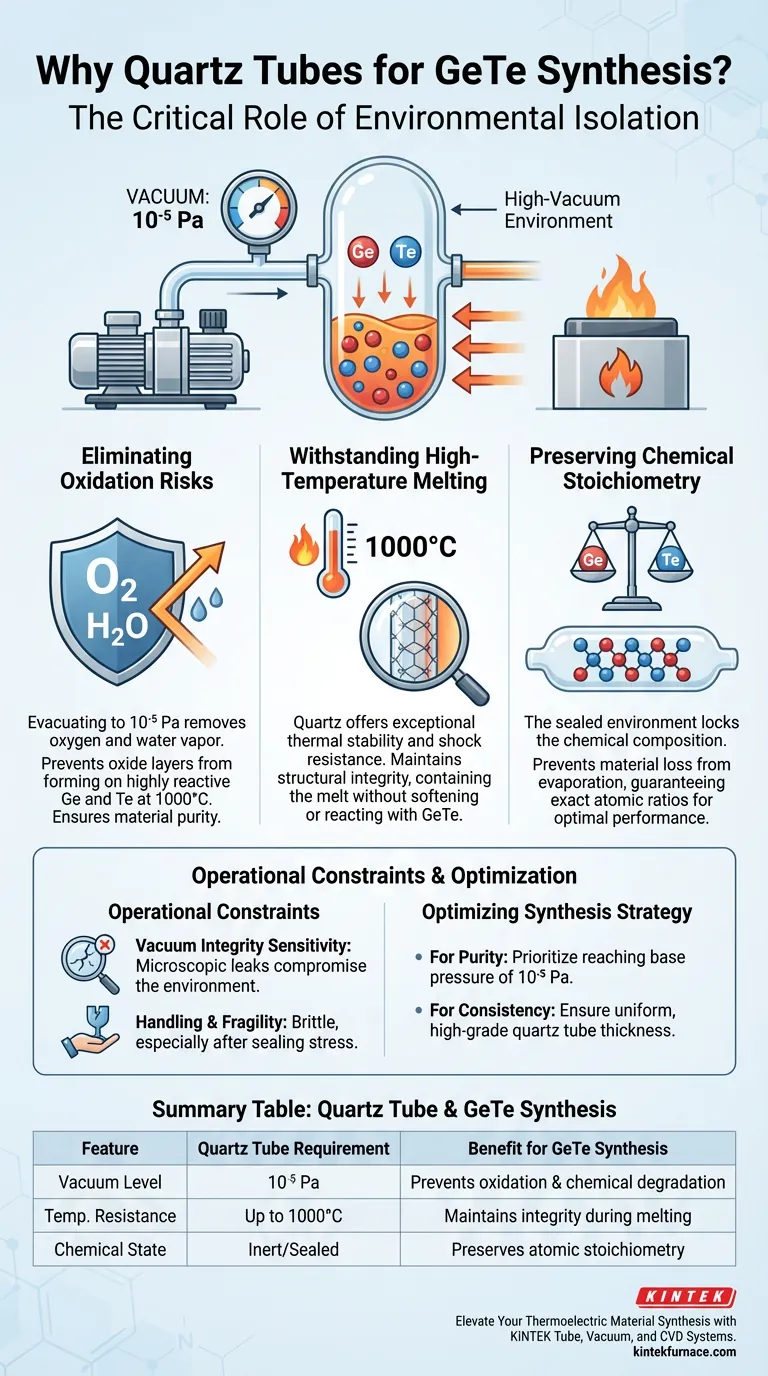

Der Hauptgrund für die Verwendung eines Quarzrohrs ist die Schaffung einer absolut inerten Umgebung, die reaktive Elemente von Luftsauerstoff isoliert. Während der Synthese von GeTe-basierten Materialien wird das Rohr evakuiert und unter Hochvakuum (typischerweise $10^{-5}$ Pa) versiegelt, um Oxidation zu verhindern. Dieser Schritt ist nicht verhandelbar, da Germanium und Tellur bei den erforderlichen Schmelztemperaturen von $1000^\circ\text{C}$ sehr anfällig für chemische Zersetzung sind.

Kernbotschaft: Durch die Schaffung einer versiegelten Hochvakuumumgebung wirkt das Quarzrohr als Barriere gegen Oxidation und Verunreinigungen. Diese Isolierung stellt sicher, dass das endgültige thermoelektrische Material die präzise chemische Stöchiometrie beibehält, die für eine optimale Halbleiterleistung erforderlich ist.

Die entscheidende Rolle der Umgebungsisolierung

Beseitigung von Oxidationsrisiken

Die Synthese von Germaniumtellurid (GeTe) beinhaltet das Erhitzen von Rohstoffen auf extreme Temperaturen. Unter normalen atmosphärischen Bedingungen reagieren sowohl Germanium als auch Tellur bei diesen Hitzeleveln aggressiv mit Sauerstoff.

Durch das Evakuieren des Quarzrohrs auf einen Druck von $10^{-5}$ Pa werden Sauerstoff und Wasserdampf effektiv entfernt. Dies verhindert die Bildung von Oxidschichten, die die Reinheit und Leistung des thermoelektrischen Materials andernfalls beeinträchtigen würden.

Beständigkeit gegen Hochtemperatur-Schmelzen

Der Syntheseprozess erfordert Temperaturen von bis zu $1000^\circ\text{C}$, um die Komponenten ordnungsgemäß zu schmelzen und zu legieren. Quarz wird gewählt, weil er eine außergewöhnliche thermische Stabilität und thermische Schockbeständigkeit aufweist.

Im Gegensatz zu Standardglas oder vielen Metallen behält Quarz seine strukturelle Integrität bei diesen Temperaturen. Er bietet eine zuverlässige physikalische Barriere, die die Schmelze enthält, ohne sich zu erweichen oder chemisch mit der GeTe-Verbindung zu reagieren.

Erhaltung der chemischen Stöchiometrie

Die thermoelektrische Leistung hängt stark von einem exakten atomaren Verhältnis (Stöchiometrie) zwischen den Elementen ab. Jeder Materialverlust durch Reaktion mit Luft oder Verdampfung würde dieses empfindliche Gleichgewicht stören.

Die versiegelte Quarzumgebung fixiert die chemische Zusammensetzung. Sie stellt sicher, dass das Verhältnis der Reaktanten, das Sie zu Beginn abwiegen, der Zusammensetzung des endgültigen Kristalls entspricht, was die beabsichtigten elektronischen Eigenschaften garantiert.

Verständnis der betrieblichen Einschränkungen

Empfindlichkeit der Vakuumintegrität

Die Wirksamkeit dieser Methode hängt vollständig von der Qualität der Vakuumversiegelung ab. Selbst ein mikroskopisch kleiner Leck oder das Nichterreichen des Schwellenwerts von $10^{-5}$ Pa führt genügend Sauerstoff ein, um das Material zu beeinträchtigen.

Handhabung und Zerbrechlichkeit

Obwohl thermisch robust, ist Quarz mechanisch spröde. Der Versiegelungsprozess beinhaltet das Schmelzen des Quarz-Halses unter Vakuum, was Spannungsspitzen erzeugt, die brechen können, wenn sie während der Kühl- oder Abschreckphasen unsachgemäß gehandhabt werden.

Optimierung Ihrer Synthesestrategie

Um die Herstellung von Hochleistungs-GeTe-Materialien zu gewährleisten, wenden Sie die folgenden Richtlinien basierend auf Ihren spezifischen Zielen an:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie das Erreichen eines Basisdrucks von mindestens $10^{-5}$ Pa vor dem Versiegeln, um alle Spuren atmosphärischer Verunreinigungen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Stellen Sie sicher, dass die Wandstärke des Quarzrohrs gleichmäßig und von hoher Qualität ist, um der thermischen Belastung von $1000^\circ\text{C}$ ohne Verformung standzuhalten.

Das Quarzrohr ist nicht nur ein Behälter; es ist der grundlegende Kontrollmechanismus für chemische Präzision bei Hochtemperatursynthesen.

Zusammenfassungstabelle:

| Merkmal | Anforderung an das Quarzrohr | Vorteil für die GeTe-Synthese |

|---|---|---|

| Vakuumlevel | $10^{-5}$ Pa | Verhindert Oxidation und chemische Zersetzung |

| Temperaturbeständigkeit | Bis zu $1000^\circ\text{C}$ | Erhält die strukturelle Integrität während des Schmelzvorgangs |

| Chemischer Zustand | Inert/Versiegelt | Bewahrt die präzise atomare Stöchiometrie |

| Thermische Eigenschaft | Hohe Schockbeständigkeit | Verhindert Bruch bei schneller Abschreckung |

Verbessern Sie Ihre thermoelektrische Material-Synthese mit KINTEK

Präzise Temperaturkontrolle und Vakuumintegrität sind entscheidend für die Hochleistungs-GeTe-Produktion. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der modernen Materialwissenschaft zu erfüllen. Unterstützt durch erstklassige F&E und Fertigung sind unsere Labor-Hochtemperaturöfen vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie die spezialisierten Heizlösungen von KINTEK die Reinheit und Konsistenz Ihrer Materialien gewährleisten können.

Visuelle Anleitung

Referenzen

- Tao Guo, Lingling Ren. Study on the Effect of Sn, In, and Se Co-Doping on the Thermoelectric Properties of GeTe. DOI: 10.3390/ma17030551

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Arten von Atmosphären kann ein horizontaler Elektroofen steuern? Materialverarbeitung mit Präzision meistern

- Wie tragen Röhrenöfen zur Energieeffizienz bei? Steigern Sie die Leistung Ihres Labors mit fortschrittlichen thermischen Lösungen

- Warum ist eine präzise Temperaturkontrolle in einem Röhrenofen für SiO2/C-Mikrosphären unerlässlich? Beherrschen Sie den Erfolg der Karbonisierung

- Welche Vorsichtsmaßnahmen sind bei der Verwendung eines 70-mm-Rohrofens zu treffen? Gewährleistung von Sicherheit und Präzision bei Hochtemperatur-Experimenten

- Wie fördert die Vielseitigkeit eines Spaltröhrenofens Forschung und industrielle Prozesse? Steigern Sie Effizienz und Flexibilität

- Was ist das zentrale Konstruktionsmerkmal eines Quarzrohrbrennofens? Schalten Sie die Echtzeit-visuelle Überwachung bei Hochtemperatur-Experimenten frei

- Warum ein Reduktionsgas bei der thermischen Behandlung im Rohrofen verwenden? Reine metallische Phasen und Defekte freisetzen

- Welche kritischen Prozessbedingungen bietet eine Röhrenrohrofene für die Synthese von Orangenschalen-Aktivkohle?