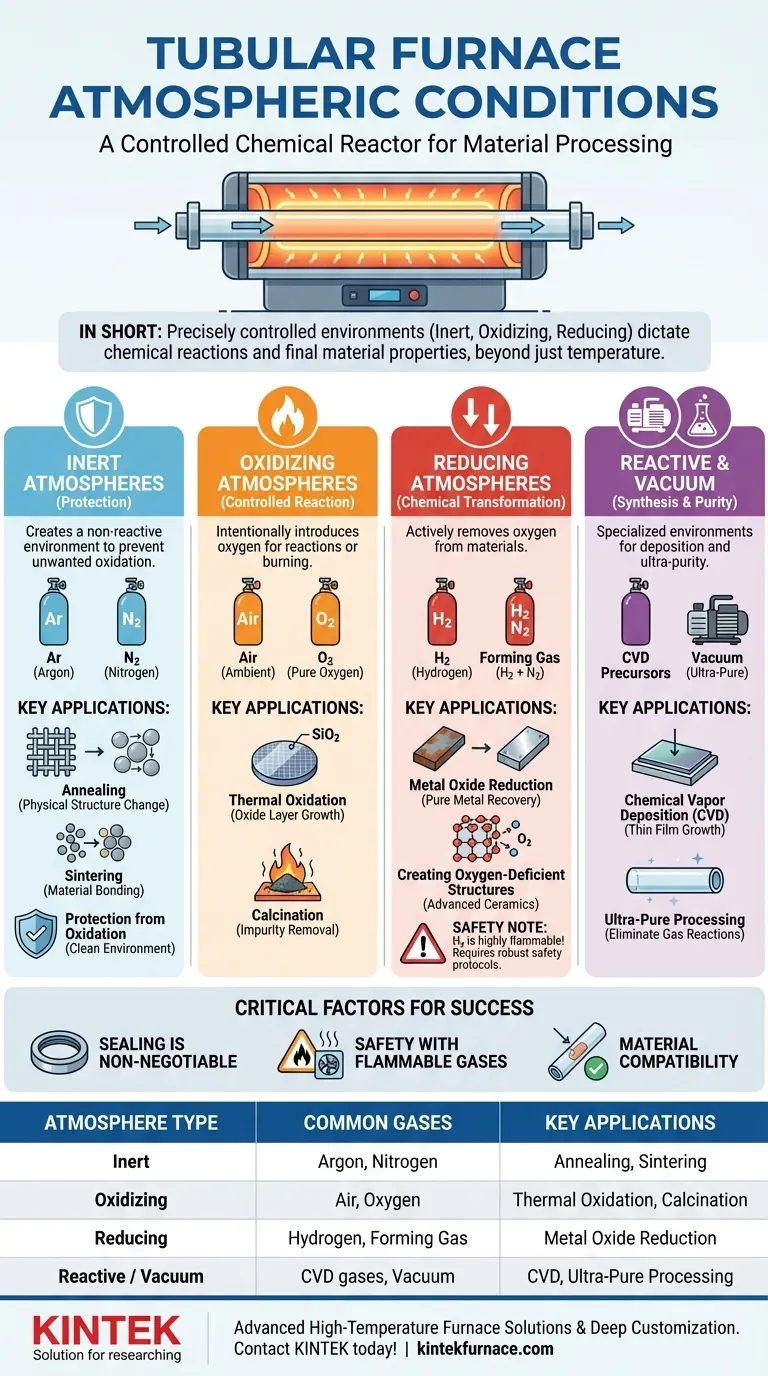

Kurz gesagt, ein Rohrofen ist so konzipiert, dass er unter einer Vielzahl von präzise kontrollierten atmosphärischen Bedingungen betrieben werden kann. Die gängigsten Umgebungen umfassen inerte Atmosphären unter Verwendung von Gasen wie Argon oder Stickstoff, oxidierende Atmosphären unter Verwendung von Luft oder reinem Sauerstoff und reduzierende Atmosphären, die typischerweise Wasserstoff beinhalten. Diese Kontrolle macht den Ofen zu einem vielseitigen Werkzeug für die fortgeschrittene Materialsynthese und -verarbeitung.

Die entscheidende Erkenntnis ist, dass ein Rohrofen nicht nur ein Hochtemperaturofen ist, sondern ein kontrollierter chemischer Reaktor. Die Wahl der Atmosphäre ist eine aktive Prozessvariable, ebenso wichtig wie Temperatur und Zeit, die direkt die stattfindenden chemischen Reaktionen und die endgültigen Eigenschaften Ihres Materials bestimmt.

Die Rolle der Atmosphäre in der Materialverarbeitung

Ein häufiges Missverständnis ist, dass die einzige Aufgabe eines Ofens darin besteht, Wärme zu liefern. In Wirklichkeit reagieren Materialien bei den hohen Temperaturen, die in einem Rohrofen erreicht werden, stark mit allen vorhandenen Gasen.

Die Kontrolle der Atmosphäre ermöglicht es Ihnen, entweder unerwünschte Reaktionen zu verhindern oder eine spezifische chemische Umwandlung gezielt herbeizuführen. Ohne diese Kontrolle würden die meisten Prozesse einfach zu einer unkontrollierten Oxidation durch die Umgebungsluft führen.

Eine Aufschlüsselung gängiger Ofenatmosphären

Die von Ihnen gewählte Atmosphäre hängt vollständig von Ihrem gewünschten Ergebnis ab. Jeder Typ dient einem bestimmten chemischen Zweck.

Inerte Atmosphären (Schutz)

Eine inerte Atmosphäre ist chemisch nicht reaktiv. Ihr Zweck ist es, eine „saubere“ Umgebung zu schaffen, die das Material vor unerwünschten Reaktionen schützt, hauptsächlich mit Sauerstoff und Wasserdampf aus der Luft.

Die gängigsten inerten Gase sind Argon (Ar) und Stickstoff (N2). Argon ist schwerer als Luft und völlig inert, was es ideal für hochsensible Materialien macht. Stickstoff ist eine kostengünstige Alternative für viele Anwendungen, bei denen eine Nitrierung (Bildung von Nitriden) kein Problem darstellt.

Diese werden für Prozesse wie Glühen oder Sintern verwendet, bei denen das Ziel darin besteht, die physikalische Struktur eines Materials zu ändern, ohne seine Chemie zu verändern.

Oxidierende Atmosphären (Kontrollierte Reaktion)

Eine oxidierende Atmosphäre wird verwendet, um absichtlich Sauerstoff in die Struktur eines Materials einzubringen oder organische Verbindungen abzubrennen.

Die einfachste oxidierende Atmosphäre ist die Umgebungsluft. Für Prozesse, die eine höhere Sauerstoffkonzentration oder Reinheit erfordern, wird reiner Sauerstoff (O2) verwendet.

Dies ist grundlegend für Anwendungen wie die thermische Oxidation, bei der eine dünne Oxidschicht auf einem Substrat (z. B. SiO₂ auf einem Siliziumwafer) aufgewachsen wird, oder für die Kalzinierung, bei der Materialien erhitzt werden, um Verunreinigungen oder flüchtige Substanzen zu entfernen.

Reduzierende Atmosphären (Chemische Transformation)

Eine reduzierende Atmosphäre ist darauf ausgelegt, das Gegenteil einer oxidierenden Atmosphäre zu bewirken: Sie entfernt aktiv Sauerstoff aus einem Material.

Diese Atmosphären beinhalten fast immer Wasserstoff (H2), oft in einer verdünnten, nicht brennbaren Mischung mit Stickstoff, die als Formiergas bekannt ist (z. B. 5 % H₂ in 95 % N₂).

Dies ist entscheidend für Prozesse wie die Reduktion von Metalloxiden zu ihrer reinen metallischen Form oder für die Erzeugung spezifischer sauerstoffarmer Strukturen in fortgeschrittenen Keramiken.

Reaktive & Vakuum-Atmosphären (Synthese & Reinheit)

Über die Hauptkategorien hinaus können Rohröfen auch speziellere Umgebungen handhaben.

Reaktive Atmosphären werden in Prozessen wie der Chemischen Gasphasenabscheidung (CVD) verwendet, bei der Precursor-Gase bei hohen Temperaturen reagieren, um einen festen Dünnfilm auf einem Substrat abzuscheiden.

Vakuum ist eine weitere entscheidende „Atmosphäre“. Durch das Abpumpen der Luft aus dem Rohr schaffen Sie eine ultrareine Umgebung, die nahezu alle potenziellen Gasphasenreaktionen eliminiert. Dies ist oft der erste Schritt, bevor das Rohr mit einem spezifischen hochreinen Prozessgas gefüllt wird.

Verständnis der Kompromisse und Fallstricke

Die Erzielung einer wirklich kontrollierten Atmosphäre erfordert mehr als nur eine Gasflasche. Die Integrität Ihres gesamten Systems ist von größter Bedeutung.

Abdichtung ist nicht verhandelbar

Selbst ein mikroskopisch kleines Leck in Ihrem System würde Luft in Ihr Prozessgas eindringen lassen. Bei der Arbeit mit einer inerten oder reduzierenden Atmosphäre kann dies ein Experiment durch die Einführung von unerwünschtem Sauerstoff ruinieren. Stellen Sie sicher, dass alle Flansche, Dichtungen und Gasleitungsverbindungen leckdicht sind.

Sicherheit bei brennbaren Gasen

Die Verwendung von wasserstoffbasierten reduzierenden Atmosphären birgt ein erhebliches Sicherheitsrisiko. Wasserstoff ist hochentzündlich. Jedes System, das H₂ verwendet, muss über robuste Sicherheitsprotokolle verfügen, einschließlich ordnungsgemäßer Belüftung, Leckerkennung und eines Systems zur sicheren Verbrennung von unverbranntem Abgas.

Materialkompatibilität

Das Prozessrohr selbst (typischerweise Quarz, Aluminiumoxid oder Mullit) und das Probenmaterial müssen bei der Zieltemperatur mit den Prozessgasen kompatibel sein. Zum Beispiel können Quarzrohre unter stark reduzierenden Bedingungen bei sehr hohen Temperaturen beschädigt werden.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Ofenatmosphäre basierend auf der chemischen Umwandlung, die Sie erreichen möchten.

- Wenn Ihr Hauptziel darin besteht, ein Material ohne chemische Veränderungen zu erhitzen: Verwenden Sie eine inerte Atmosphäre wie Argon oder Stickstoff, um Oxidation zu verhindern.

- Wenn Ihr Hauptziel darin besteht, eine Oxidschicht aufzuwachsen oder Verunreinigungen abzubrennen: Verwenden Sie eine oxidierende Atmosphäre wie saubere Luft oder reinen Sauerstoff.

- Wenn Ihr Hauptziel darin besteht, Sauerstoff aus einem Material zu entfernen: Verwenden Sie eine reduzierende Atmosphäre wie Formiergas oder reinen Wasserstoff und setzen Sie alle notwendigen Sicherheitsmaßnahmen um.

- Wenn Ihr Hauptziel darin besteht, ein neues Dünnschichtmaterial abzuscheiden: Verwenden Sie eine reaktive Gasmischung, die speziell für Ihren CVD-Prozess in einem leckdichten System entwickelt wurde.

Die Ofenatmosphäre als gezieltes Reagenz und nicht nur als Hintergrundbedingung zu behandeln, ist der Schlüssel zu einer erfolgreichen und reproduzierbaren Hochtemperatur-Materialverarbeitung.

Zusammenfassungstabelle:

| Atmosphärentyp | Gängige Gase | Schlüsselanwendungen |

|---|---|---|

| Inert | Argon, Stickstoff | Glühen, Sintern, Schutz vor Oxidation |

| Oxidierend | Luft, Sauerstoff | Thermische Oxidation, Kalzinierung |

| Reduzierend | Wasserstoff, Formiergas | Reduktion von Metalloxiden, Erzeugung sauerstoffarmer Strukturen |

| Reaktiv / Vakuum | CVD-Gase, Vakuum | Chemische Gasphasenabscheidung, ultrareine Verarbeitung |

Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Erzielen Sie eine überragende Materialsynthese mit präziser atmosphärischer Kontrolle – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschungs- und Verarbeitungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung