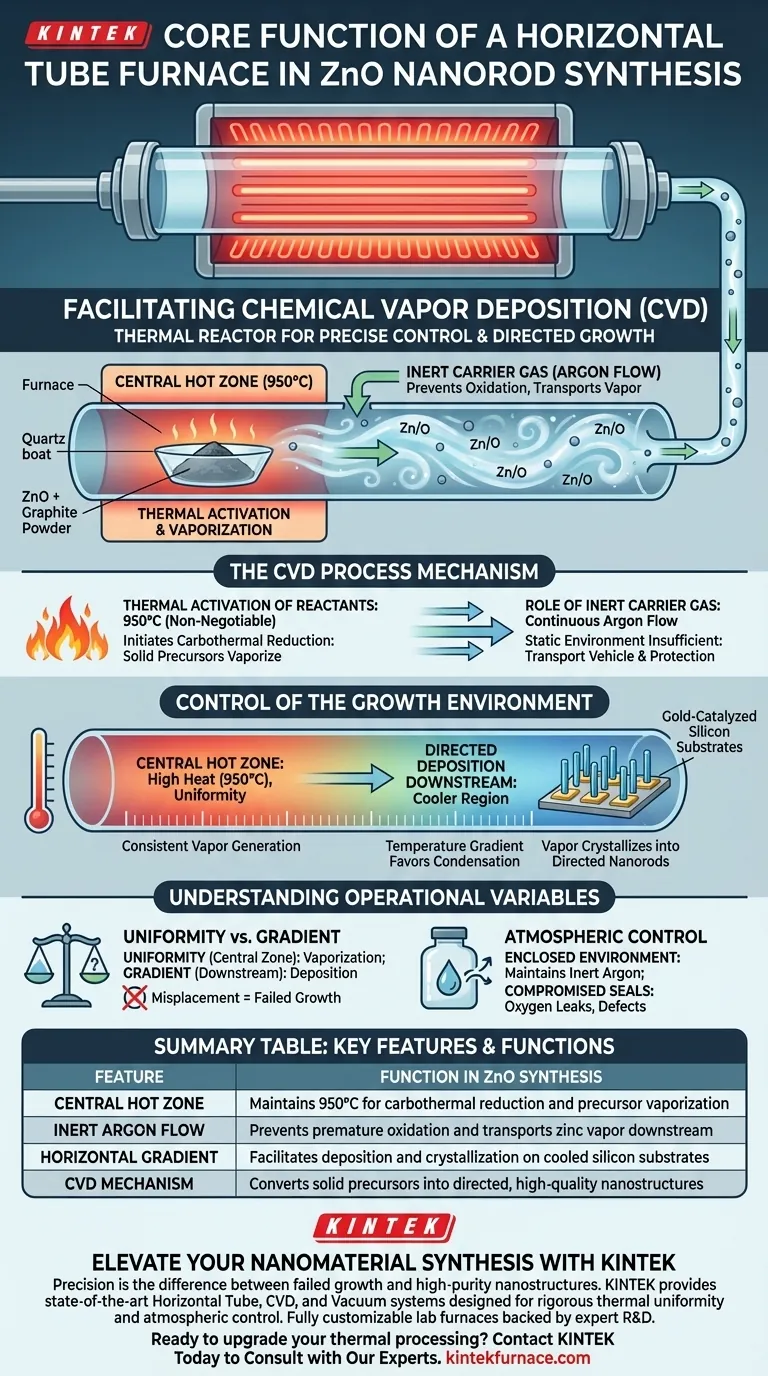

Die Kernfunktion eines horizontalen Rohrofens bei dieser speziellen Anwendung ist die Ermöglichung der chemischen Gasphasenabscheidung (CVD) durch präzise thermische Steuerung. Durch Erhitzen einer Mischung aus Zinkoxid (ZnO) und Graphitpulver auf exakt 950 Grad Celsius in einer zentralen Heizzone verdampft der Ofen die Rohmaterialien. Anschließend hält er einen konstanten Argongasfluss aufrecht, um diesen Dampf stromabwärts zu transportieren, wo er sich auf goldkatalysierten Siliziumsubstraten abscheidet und Nanodrähte bildet.

Kernbotschaft: Der horizontale Rohrofen fungiert als thermischer Reaktor, der feste Vorläufer in Dampf umwandelt und die notwendigen aerodynamischen Bedingungen schafft, damit sich dieser Dampf bewegen und rekristallisieren kann. Er ermöglicht die Trennung der Verdampfungszone (hohe Hitze) und der Abscheidungszone (stromabwärts), was für das gerichtete Wachstum hochwertiger Nanostrukturen unerlässlich ist.

Ermöglichung der chemischen Gasphasenabscheidung (CVD)

Um zu verstehen, warum ein horizontaler Rohrofen das Standardwerkzeug für diesen Prozess ist, müssen Sie die spezifischen Anforderungen des CVD-Mechanismus betrachten.

Thermische Aktivierung der Reaktanten

Die Synthese von ZnO-Nanodrähten erfordert erhebliche thermische Aktivierungsenergie. Die Hauptaufgabe des Ofens besteht darin, diese Energie auf kontrollierte Weise zu erzeugen.

Durch Erhöhung der Temperatur der zentralen Zone auf 950 °C initiiert der Ofen eine karbothermische Reduktionsreaktion zwischen dem ZnO und dem Graphitpulver. Diese hohe Hitze ist nicht verhandelbar; ohne sie können die festen Vorläufer nicht effektiv verdampfen, um den Prozess zu beginnen.

Die Rolle des inerten Trägergases

Eine statische Umgebung ist für diese Art der Synthese nicht ausreichend. Der Ofen ist für einen konstanten Fluss von Argongas ausgelegt.

Dieses inerte Gas erfüllt zwei Zwecke: Es verhindert unerwünschte chemische Reaktionen (wie vorzeitige Oxidation) und dient als Transportmittel. Es transportiert den zinkreichen Dampf vom heißen Zentrum des Rohres in die kühleren stromabwärts gelegenen Bereiche.

Kontrolle der Wachstumsumgebung

Die physikalische Konfiguration des "horizontalen" Rohres ist nicht willkürlich; sie unterstützt die räumliche Trennung, die für das Nanodrahtwachstum erforderlich ist.

Die zentrale Heizzone

Der Ofen erzeugt eine zentrale Heizzone, in der die höchste Temperatur (950 °C) mit hoher Gleichmäßigkeit aufrechterhalten wird.

Hier werden die "Ausgangsmaterialien" (ZnO und Graphit) platziert. Die Gleichmäßigkeit hier stellt sicher, dass der Phasenübergang von fest zu gasförmig konsistent und effizient ist.

Gelenkte Abscheidung stromabwärts

Die Synthese findet nicht dort statt, wo die Erwärmung am intensivsten ist. Das Ofendesign ermöglicht einen Temperaturgradienten entlang der Rohrlänge.

Wenn sich der Dampf "stromabwärts" vom 950 °C heißen Zentrum entfernt, erreicht er die goldkatalysierten Siliziumsubstrate. Die präzise thermische Umgebung an diesem stromabwärts gelegenen Ort ermöglicht es dem Dampf, zu kondensieren und zu gerichteten Nanodrähten zu kristallisieren.

Verständnis der Kompromisse

Obwohl der horizontale Rohrofen das ideale Werkzeug für diese Synthese ist, gibt es Betriebsvariablen, die den Erfolg beeinflussen können.

Temperaturgleichmäßigkeit vs. Gradient

Ein häufiger Punkt der Verwirrung ist die Notwendigkeit der Gleichmäßigkeit gegenüber der Notwendigkeit eines Gradienten.

Während die ergänzenden Referenzen die Bedeutung der Temperaturgleichmäßigkeit für die Phasenreinheit hervorheben, gilt dies im Allgemeinen für die zentrale Zone, in der die Verdampfung stattfindet. Für das eigentliche Wachstum ist jedoch oft ein Gradient erforderlich, damit sich der Dampf auf dem kühleren Substrat abscheiden kann. Ein Missverständnis der Position Ihres Substrats relativ zur zentralen Heizzone führt zu fehlgeschlagenem Wachstum.

Grenzen der atmosphärischen Kontrolle

Der Ofen ist auf eine geschlossene Umgebung angewiesen, um die Argonatmosphäre aufrechtzuerhalten.

Wenn die Rohrdichtungen oder Endstopfen beschädigt sind, kann Sauerstoff eindringen. Dies stört die inere Atmosphäre und kann die Stöchiometrie des ZnO verändern oder Defekte in der Kristallstruktur der Nanodrähte verursachen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines horizontalen Rohrofens für die ZnO-Synthese zu maximieren, stimmen Sie Ihre Einrichtung auf Ihre spezifischen Forschungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass die zentrale Heizzone so kalibriert ist, dass sie 950 °C mit hoher Gleichmäßigkeit aufrechterhält, um eine vollständige Verdampfung der Vorläufermischung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem gerichteten Wachstum liegt: Achten Sie streng auf die Positionierung der goldkatalysierten Substrate stromabwärts und stellen Sie sicher, dass sie dort positioniert sind, wo der Temperaturgradient die Abscheidung begünstigt.

Der Erfolg bei der Nanodraht-Synthese beruht nicht nur auf der Wärmeerzeugung, sondern auf der Nutzung des Ofens zur strengen Kontrolle des Massentransports von einer festen Quelle zu einer gerichteten Kristallstruktur.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der ZnO-Nanodraht-Synthese |

|---|---|

| Zentrale Heizzone | Hält 950 °C für karbothermische Reduktion und Verdampfung von Vorläufern aufrecht |

| Inerter Argonfluss | Verhindert vorzeitige Oxidation und transportiert Zinkdampf stromabwärts |

| Horizontaler Gradient | Ermöglicht Abscheidung und Kristallisation auf gekühlten Siliziumsubstraten |

| CVD-Mechanismus | Wandelt feste Vorläufer in gerichtete, hochwertige Nanostrukturen um |

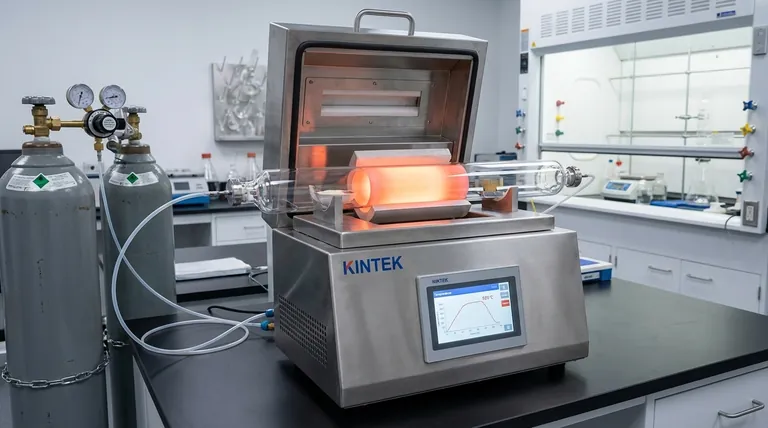

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen fehlgeschlagenem Wachstum und hochreinen Nanostrukturen. KINTEK bietet hochmoderne horizontale Rohr-, CVD- und Vakuumsysteme, die entwickelt wurden, um die strengen thermischen Gleichmäßigkeiten und die atmosphärische Kontrolle aufrechtzuerhalten, die für die Zinkoxidsynthese erforderlich sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Ob Sie die Phasenreinheit optimieren oder das gerichtete Wachstum meistern, KINTEK bietet die Zuverlässigkeit, die Ihr Labor verdient.

Bereit, Ihre thermische Verarbeitung aufzurüsten? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten

Visuelle Anleitung

Referenzen

- Marion Ryan C. Sytu, Jong‐in Hahm. Individual ZnO–Ag Hybrid Nanorods for Synergistic Fluorescence Enhancement Towards Highly Sensitive and Miniaturized Biodetection. DOI: 10.3390/nano15080617

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Hauptmerkmale eines modernen Rohrofens? Präzision, Kontrolle und Vielseitigkeit für fortgeschrittene Labore

- Warum ist das Vakuumversiegeln eines Reaktionsrohrs während des In-situ-Solvothermalsynthesewachstums von BiVO4/COF notwendig?

- Was sind gängige Materialien für Reaktionsrohre in einem Rohrofen? Ein Leitfaden zu Aluminiumoxid, Quarz und mehr

- Was macht Rohröfen vielseitig und präzise? Erschließen Sie überlegene thermische Prozesssteuerung

- Welche Rolle spielt eine Röhren- oder Drehöfen bei der Wasserstoffreduktionsröstung? Optimierung der Lithiumrückgewinnungseffizienz.

- Was ist die Hauptfunktion eines Vakuum-Quarzrohrs in CVT? Erfolgreiches Wachstum von hochreinen Bi4I4-Kristallen

- Wie beeinflusst das Design einer elektrisch beheizten zylindrischen Reaktionskammer das Nitrieren von AISI 1085 Stahl?

- Was ist der Zweck der Verwendung von hochreinen Quarzrohren und Vakuumversiegelung für die Herstellung von Cu13Se52Bi35-Legierungen?