Im Kern wird ein moderner Rohrofen durch seine Fähigkeit definiert, eine präzise kontrollierte Hochtemperaturbedingung in einem geschlossenen Raum zu schaffen. Die wichtigsten Merkmale, die dies ermöglichen, sind eine außergewöhnliche Temperaturhomogenität, eine robuste Atmosphärenkontrolle für Vakuum- oder Gasumgebungen und intelligente digitale Steuerungen, die Prozessgenauigkeit und Wiederholbarkeit gewährleisten. Diese Elemente wirken zusammen, um über einfaches Heizen hinauszugehen und ein leistungsstarkes Werkzeug für die fortschrittliche Materialbearbeitung zu bieten.

Der wahre Fortschritt bei modernen Rohröfen liegt nicht nur in der Fähigkeit, hohe Temperaturen zu erreichen, sondern in der Integration von Funktionen, die eine vollständige Umweltkontrolle bieten. Diese Präzision ermöglicht reproduzierbare Ergebnisse mit hoher Wiedergabetreue in Forschung und Produktion.

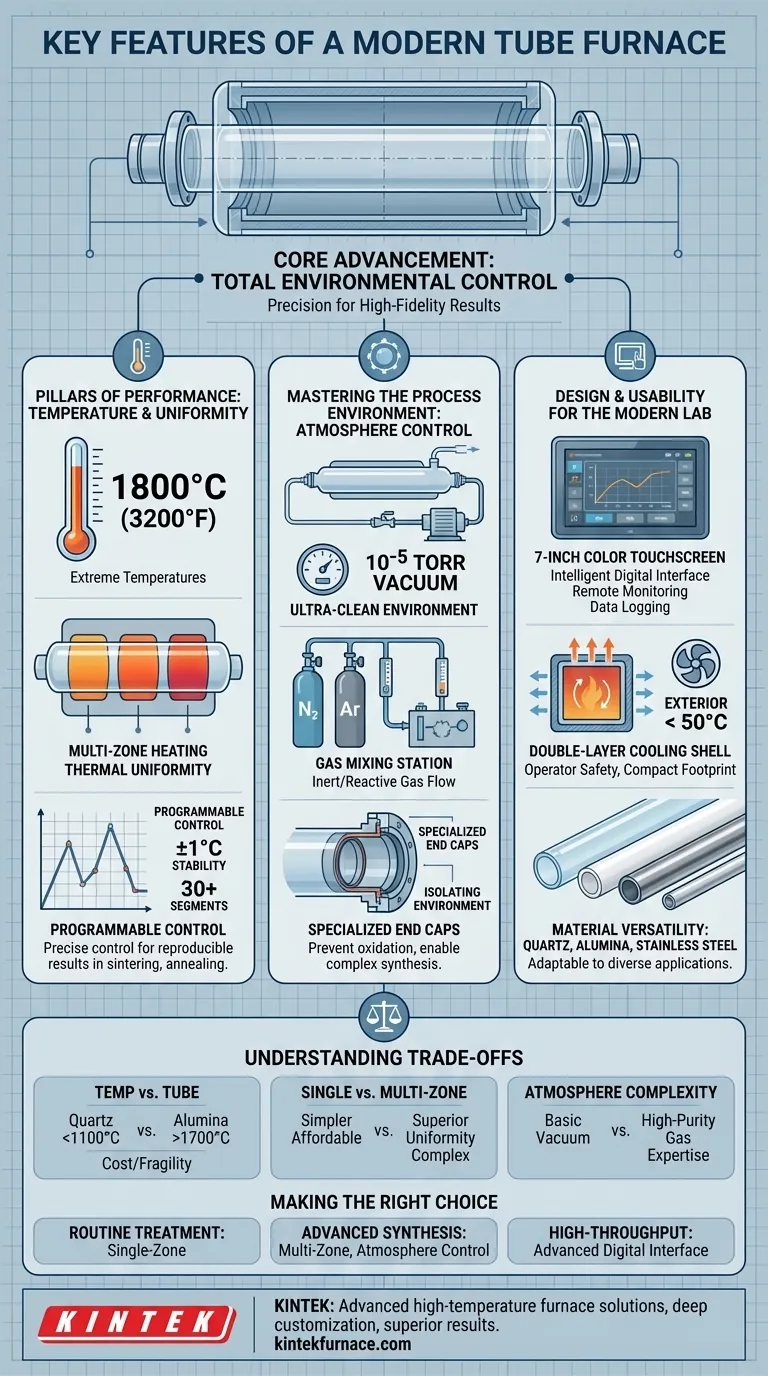

Die Säulen der Leistung: Temperatur und Homogenität

Die Hauptfunktion eines jeden Ofens ist die Erzeugung und Aufrechterhaltung von Wärme. Moderne Rohröfen zeichnen sich nicht nur durch die Intensität dieser Wärme aus, sondern auch durch die Präzision, mit der sie angewendet wird.

Erreichen extremer Temperaturen

Moderne Öfen sind für Hochleistungsanwendungen konzipiert, mit Dauertemperaturen, die oft 1760 °C (3200 °F) erreichen, und Höchstwerten von bis zu 1800 °C. Diese Fähigkeit ist unerlässlich für die Bearbeitung fortschrittlicher Materialien wie Hochleistungskeramiken und Legierungen, die bei extremen Temperaturen gesintert oder geglüht werden müssen.

Die entscheidende Rolle der thermischen Homogenität

Einfach nur heiß zu sein, reicht nicht aus; die Wärme muss über die gesamte Probe hinweg konstant sein. Die thermische Homogenität stellt sicher, dass jeder Teil des Materials im Rohr die gleiche Temperatur erfährt, was für konsistente Ergebnisse bei Prozessen wie der chemischen Gasphasenabscheidung (CVD) oder dem Glühen entscheidend ist. Öfen erreichen dies durch Einzonen- oder, für überlegene Kontrolle, Mehrzonen-Heizkonfigurationen.

Präzision durch programmierbare Steuerung

Wiederholbarkeit ist in wissenschaftlichen und industriellen Arbeiten von größter Bedeutung. Moderne Öfen verfügen über vollständig programmierbare Steuerungen, oft mit 30 oder mehr Segmenten. Dies ermöglicht es Benutzern, komplexe thermische Profile mit spezifischen Aufheizraten, Haltezeiten und Abkühlsequenzen zu entwerfen, alles bei einer Temperaturstabilität, die oft innerhalb von ±1 °C liegt.

Beherrschung der Prozessumgebung: Atmosphärenkontrolle

Viele fortschrittliche Materialprozesse können nicht in Umgebungsluft stattfinden. Ein Schlüsselmerkmal moderner Rohröfen ist die Fähigkeit, die Atmosphäre im Prozessrohr engmaschig zu steuern.

Betrieb im Vakuum

Um Oxidation zu verhindern oder Verunreinigungen zu entfernen, werden Prozesse oft unter Vakuum durchgeführt. Moderne Systeme können mit Pumpen und abgedichteten Endkappen ausgestattet werden, um Vakuumniveaus von bis zu 10⁻⁵ Torr zu erreichen und so eine ultrareine Umgebung für empfindliche Reaktionen zu schaffen.

Einbringen inerter oder reaktiver Gase

Für Anwendungen wie Nitrieren oder die Schaffung einer sauerstofffreien Umgebung sind Öfen mit Gasflusssystemen ausgestattet. Diese ermöglichen die Zufuhr spezifischer Gase wie Stickstoff oder Argon. Fortschrittlichere Systeme verfügen sogar über Gasmischstationen, um präzise Mischungen reaktiver Gase für komplexe Syntheseverfahren bereitzustellen.

Abdichten des Systems mit Endkappen

Die Atmosphärenkontrolle wird durch ein System aus spezialisierten Endkappen und Flanschen ermöglicht. Diese Komponenten dichten die Enden des Prozessrohrs ab und stellen die notwendigen Anschlüsse für Vakuumpumpen und Gasleitungen bereit, wodurch die innere Umgebung effektiv isoliert wird.

Design und Benutzerfreundlichkeit für das moderne Labor

Über die Kernleistung hinaus integrieren moderne Rohröfen Funktionen, die die Sicherheit, Benutzerfreundlichkeit und Vielseitigkeit verbessern.

Intelligente digitale Schnittstellen

Veraltete analoge Steuerungen wurden durch intuitive Schnittstellen wie einen 7-Zoll-Farb-Touchscreen ersetzt. Viele Systeme werden mit voreingestellten Sinterkurven und unterstützender Software zur Fernüberwachung und Datenprotokollierung geliefert, was die Bedienung vereinfacht und das Risiko menschlicher Fehler reduziert.

Bedienersicherheit und Stellfläche

Sicherheit ist ein vorrangiges Designmerkmal. Ein doppelwandiger Stahlkühlmantel, oft mit internen Lüftern, hält die Außentemperatur unter 50 °C, selbst wenn das Innere auf Maximum läuft. Ihr kompaktes Tischdesign hilft zudem, wertvollen Laborplatz zu sparen.

Material- und Anwendungsvielfalt

Diese Öfen sind flexibel ausgelegt. Sie können Prozessrohre aus verschiedenen Materialien wie Quarz, Aluminiumoxid oder Edelstahl aufnehmen, je nach Temperatur- und chemischen Anforderungen des Experiments. Dies macht sie anpassungsfähig für eine Vielzahl von Anwendungen, von Metallen und Keramiken bis hin zu fortschrittlichen Nanomaterialien.

Die Kompromisse verstehen

Die Auswahl eines Ofens erfordert die Abwägung von Leistung, Komplexität und Kosten. Das Verständnis der inhärenten Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Temperatur vs. Rohrmaterial

Die maximale Betriebstemperatur wird direkt durch das Material des Prozessrohrs begrenzt. Quarzrohre sind kostengünstig, aber in der Regel auf etwa 1100 °C beschränkt. Um Temperaturen von 1700 °C oder mehr zu erreichen, ist ein hochreines Aluminiumoxid-Keramikrohr erforderlich, das teurer und zerbrechlicher ist.

Einzone vs. Mehrzone

Ein Einzonenofen ist einfacher und erschwinglicher, kann aber Schwierigkeiten haben, über eine lange Heizzone eine perfekte Gleichmäßigkeit aufrechtzuerhalten. Mehrzonenöfen bieten überlegene Temperaturkontrolle und Homogenität durch die Verwendung mehrerer unabhängiger Heizelemente und Steuerungen, was jedoch mit erheblich höheren Kosten und größerer Komplexität verbunden ist.

Komplexität der Atmosphärenkontrolle

Eine einfache Vakuum- oder Inertgaseinrichtung ist relativ unkompliziert. Systeme, die für hochreine Gasgemische oder Ultrahochvakuum ausgelegt sind, erhöhen jedoch die Kosten erheblich und erfordern mehr Fachwissen des Bedieners für die Wartung und korrekte Bedienung, ohne Lecks oder Kontaminationen einzuführen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel sollte bestimmen, welche Funktionen Sie priorisieren.

- Wenn Ihr Hauptaugenmerk auf routinemäßigen Wärmebehandlungen oder einfachem Glühen liegt: Ein zuverlässiger Einzonenofen mit grundlegenden programmierbaren Steuerungen ist oft ausreichend und kosteneffizient.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien liegt (z. B. CVD oder Kristallzüchtung): Ein Mehrzonenofen mit umfassender Atmosphärenkontrolle, einschließlich Vakuum- und Gasmischsystemen, ist für Präzision und Wiederholbarkeit unerlässlich.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz oder Prozessentwicklung liegt: Priorisieren Sie einen Ofen mit einer fortschrittlichen digitalen Schnittstelle, Software zur Datenprotokollierung und vorprogrammierbaren Rezepten, um Konsistenz und Effizienz zu gewährleisten.

Das Verständnis dieser Kernfunktionen ermöglicht es Ihnen, ein Werkzeug auszuwählen, das nicht nur die Temperaturanforderungen erfüllt, sondern Ihr spezifisches wissenschaftliches oder industrielles Ziel wirklich ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Temperaturhomogenität | Konstante Wärme über die Probe durch Mehrzonenheizung | Gewährleistet zuverlässige Ergebnisse bei Prozessen wie CVD und Glühen |

| Atmosphärenkontrolle | Vakuum- oder Gasumgebungen mit präziser Gasmischung | Verhindert Oxidation und ermöglicht komplexe Synthesen |

| Digitale Steuerung | Programmierbare Steuerungen mit Touchscreen-Oberflächen | Erhöht die Wiederholbarkeit und reduziert menschliche Fehler |

| Sicherheit und Design | Doppelwandiger Kühlmantel und kompakte Tisch-Stellfläche | Schützt den Bediener und spart Laborplatz |

| Materialvielfalt | Kompatibel mit Quarz-, Aluminiumoxid- oder Edelstahlrohren | Passt sich verschiedenen Temperatur- und chemischen Anforderungen an |

Bereit, die Fähigkeiten Ihres Labors mit einer kundenspezifischen Rohrofenlösung zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Rohröfen, Muffelöfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke individuelle Anpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Ob Sie in Forschung, Produktion oder Prozessentwicklung tätig sind, unser Fachwissen gewährleistet präzise Temperaturkontrolle, Atmosphärenmanagement und benutzerfreundliche Designs für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und Innovationen in Ihrer Arbeit vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor