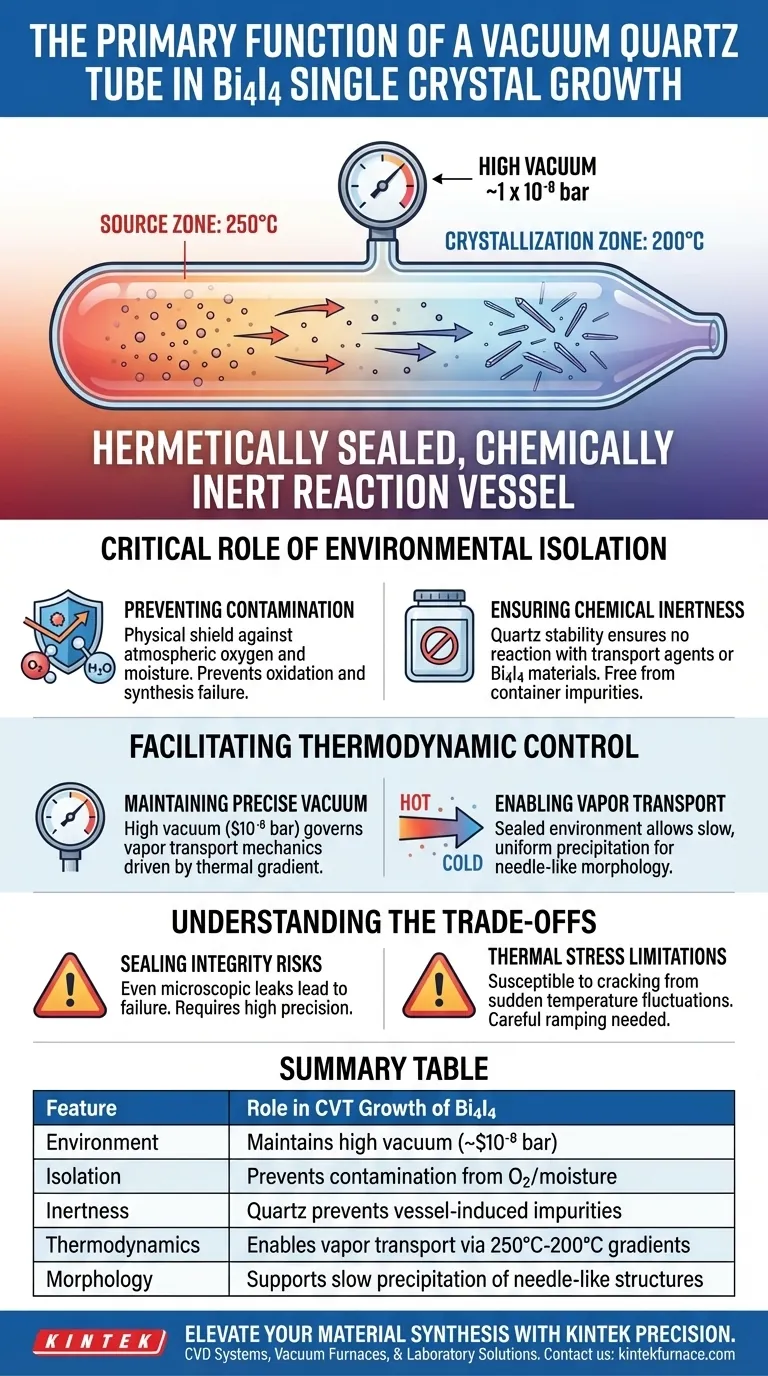

Das Vakuum-Quarzrohr dient als hermetisch abgeschlossener, chemisch inerter Reaktionsbehälter. Bei der chemischen Gasphasentransportmethode (CVT) zum Wachstum von Bi4I4-Einkristallen besteht seine Hauptfunktion darin, eine Hochvakuumumgebung von etwa $1 \times 10^{-8}$ bar aufrechtzuerhalten. Diese Isolierung ist entscheidend, um zu verhindern, dass Rohmaterialien mit atmosphärischem Sauerstoff oder Feuchtigkeit reagieren, und um die präzisen Druckbedingungen zu gewährleisten, die für die Bildung hochreiner Kristalle erforderlich sind.

Durch die Schaffung einer isolierten Hochvakuumumgebung dient das Quarzrohr als grundlegende Barriere gegen Kontaminationen und ermöglicht die präzisen Druckbedingungen, die für das Wachstum von hochreinen, nadelförmigen Bi4I4-Kristallen erforderlich sind.

Die entscheidende Rolle der Umgebungsisolierung

Verhinderung chemischer Kontamination

Die Synthese von Bi4I4 erfolgt bei erhöhten Temperaturen, bei denen die Rohmaterialien hochreaktiv werden. Das Vakuum-Quarzrohr wirkt als physischer Schutz.

Es verhindert ausdrücklich, dass die Vorläufer oxidieren oder mit atmosphärischer Feuchtigkeit reagieren. Ohne diese Barriere würden externe Verunreinigungen die Stöchiometrie beeinträchtigen und die Kristallqualität zerstören.

Gewährleistung der chemischen Inertheit

Über die bloße Isolierung der Reaktion hinaus muss der Behälter selbst passiv bleiben. Quarz wird wegen seiner hohen chemischen Stabilität verwendet.

Es reagiert nicht mit den Transportmitteln oder den Bi4I4-Ausgangsmaterialien. Dies stellt sicher, dass die resultierenden Einkristalle frei von behälterbedingten Verunreinigungen sind.

Ermöglichung der thermodynamischen Kontrolle

Aufrechterhaltung eines präzisen Vakuumdrucks

Der CVT-Prozess beruht für seine korrekte Funktion auf spezifischen Druckdynamiken. Das Rohr ermöglicht die Aufrechterhaltung eines Hochvakuumzustands, insbesondere um $1 \times 10^{-8}$ bar.

Diese Niederdruckumgebung ist notwendig, um die Gasphasentransportmechanik zu steuern. Sie stellt sicher, dass der Prozess durch den thermischen Gradienten und nicht durch Störungen durch Hintergrundgase angetrieben wird.

Ermöglichung des Gasphasentransports

Innerhalb des versiegelten Rohrs wandern gasförmige Substanzen von der Hochtemperatur-Quellzone ($250^\circ\text{C}$) zur Tieftemperatur-Kristallisationszone ($200^\circ\text{C}$).

Das Rohr enthält dieses flüchtige Ökosystem. Es ermöglicht die langsame und gleichmäßige Ausfällung von Bi4I4, was zu der gewünschten nadelförmigen Morphologie führt.

Verständnis der Kompromisse

Risiken der Dichtheitsintegrität

Die Wirksamkeit des gesamten Wachstumsprozesses beruht auf einer perfekten Abdichtung. Selbst ein mikroskopisch kleines Leck im Quarzrohr macht den Zweck des Vakuums sofort zunichte.

Eine beeinträchtigte Integrität führt zu Oxidation und zum völligen Scheitern der Synthese. Der Abdichtungsprozess erfordert hohe technische Präzision, um der Dauer des Wachstumszyklus standzuhalten.

Grenzen der thermischen Belastung

Obwohl Quarz hitzebeständig ist, ist er nicht immun gegen thermische Schocks. Das Rohr muss der Belastung durch den Temperaturgradienten standhalten, ohne zu reißen oder zu entglasen.

Plötzliche Schwankungen der Ofentemperatur können die strukturelle Integrität des Rohrs beeinträchtigen. Diese physikalische Einschränkung erfordert sorgfältige Temperaturrampenprotokolle.

Optimierung der Wachstumsumgebung

Um eine erfolgreiche Bi4I4-Synthese zu gewährleisten, ist die Vorbereitung des Reaktionsbehälters ebenso wichtig wie das thermische Profil selbst.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass das Rohr auf ein strenges Vakuum von $1 \times 10^{-8}$ bar evakuiert wird, um atmosphärischen Sauerstoff und Feuchtigkeit vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Kristallmorphologie liegt: Vergewissern Sie sich, dass das Rohr sicher verschlossen ist, um einen konstanten Druck aufrechtzuerhalten und die langsame, gleichmäßige Ausfällung nadelförmiger Strukturen zu ermöglichen.

Die sorgfältige Vorbereitung des Vakuum-Quarzrohrs ist die unsichtbare Variable, die den Unterschied zwischen einem fehlgeschlagenen Experiment und hochwertigen topologischen Materialien bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle beim CVT-Wachstum von Bi4I4 |

|---|---|

| Umgebung | Aufrechterhaltung eines Hochvakuumzustands (~1 x 10⁻⁸ bar) für den Transport |

| Isolierung | Verhindert Kontamination durch atmosphärisches O2 und Feuchtigkeit |

| Inertheit | Quarzmaterial verhindert behälterbedingte Verunreinigungen |

| Thermodynamik | Ermöglicht Gasphasentransport durch präzise Gradienten von 250°C bis 200°C |

| Morphologie | Unterstützt langsame Ausfällung von nadelförmigen Kristallstrukturen |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Das Erreichen des perfekten topologischen Materials erfordert mehr als nur ein Rezept; es erfordert eine kontrollierte Umgebung. Mit Experten in F&E und Fertigung bietet KINTEK Hochleistungs-CVD-Systeme, Vakuumöfen und anpassbare Laborlösungen, die darauf ausgelegt sind, die strengen Vakuum- und thermischen Profile aufrechtzuerhalten, die Ihre Forschung erfordert.

Ob Sie Bi4I4-Einkristalle züchten oder Halbleiter der nächsten Generation entwickeln, unsere Systeme sind auf Ihre individuellen Bedürfnisse zugeschnitten. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittliche Ofentechnologie die Reinheit und Morphologie Ihrer Hochtemperaturmaterialien gewährleisten kann.

Visuelle Anleitung

Referenzen

- Dong Chen, Claudia Felser. Observation of Surface 2D Electron Gas in Highly Bulk‐Insulating Bi<sub>4</sub>I<sub>4</sub>. DOI: 10.1002/andp.202500136

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie unterscheidet sich ein Schnelles Joule-Heizgerät von einem Rohröfen? Kinetische vs. thermodynamische Kontrolle

- Warum ist eine präzise Atmosphärenkontrolle in einem Laborrohr-Ofen für die Umwandlung von Ni-ZIF-8 in Ni-N-C notwendig?

- In welchen Bereichen werden vertikale Rohröfen mit Wirbelschicht häufig eingesetzt? Erforschung der Schlüsselanwendungen in der Materialwissenschaft und Energie

- Wie tragen Hochtemperatur-Redoxzyklen in einem Rohröfen zur Aktivierung von Ni/BaZrO3-Katalysatoren bei?

- Welche Rolle spielt eine Röhren-Glühofen bei der Passivierung von CdSeTe? Optimierung der Dünnschicht-Trägerlebensdauer

- Warum wird für die Synthese von P3-Typ-Schichtoxiden ein Röhrenofen mit Inertgasatmosphäre benötigt? Sicherstellung reiner Kristallstrukturen

- Welche Bedingungen bietet ein Rohrreaktor für die Katalysatorreduktion? Beherrschung der Aktivierung von Platin, Kupfer und Nickel

- Wie trägt ein Rohröfen zur Umwandlung von Co-Fe-ZIF-Vorläufern in Co-Fe-NC-Katalysatoren bei?