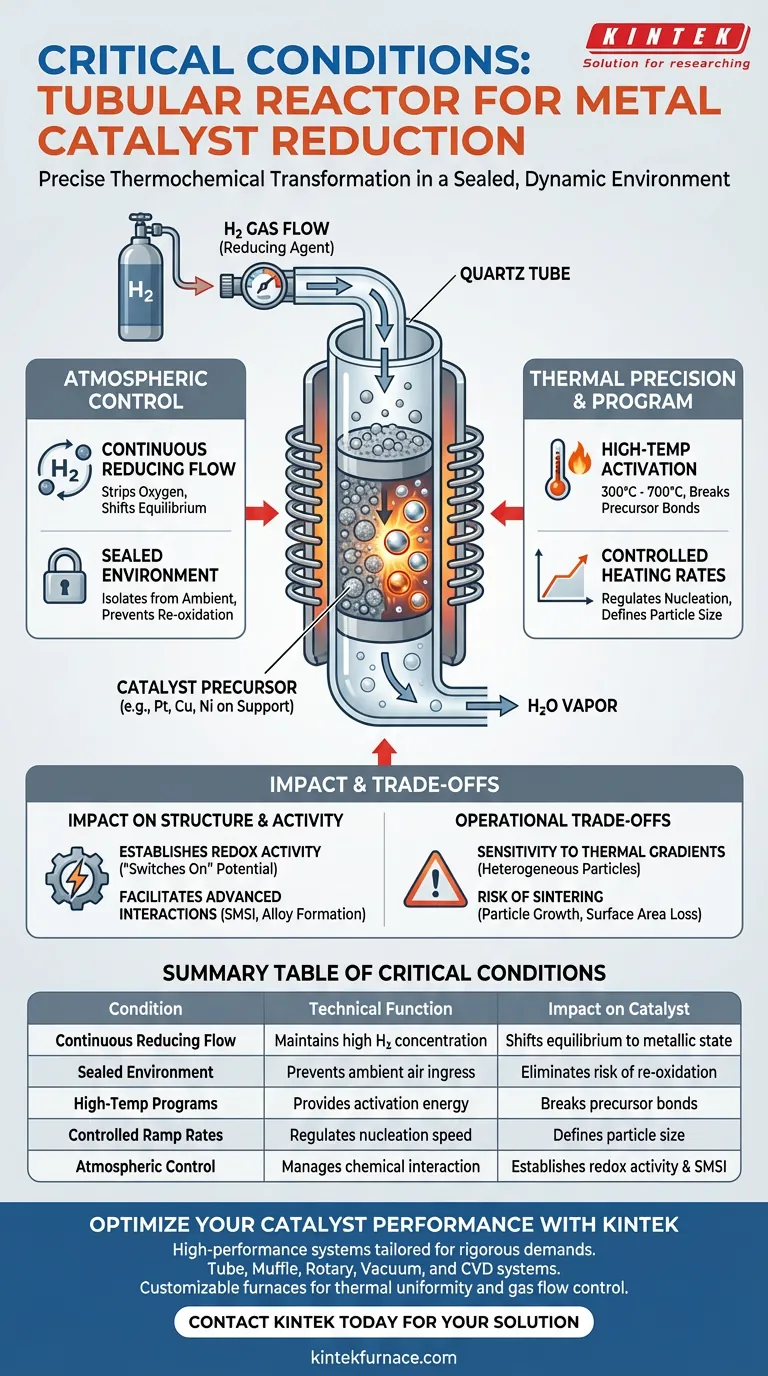

Ein Rohrreaktor bietet eine versiegelte, dynamische Umgebung, die für die präzise thermochemische Umwandlung von Metallkatalysatoren unerlässlich ist. Durch die Aufrechterhaltung eines kontinuierlichen Stroms von Reduktionsgas – typischerweise Wasserstoff – und die Durchführung spezifischer Hochtemperaturprogramme stellt er sicher, dass inaktive Metallvorläufer effektiv in ihre aktiven metallischen Zustände umgewandelt werden.

Die Katalysatorreduktion ist nicht nur ein Erhitzen; es geht darum, die chemische Reduktion mit der strukturellen Bildung zu synchronisieren. Der Rohrreaktor erleichtert dies, indem er die Wechselwirkung zwischen thermischer Energie und reduzierender Atmosphäre streng kontrolliert und Katalysatoren wie Platin, Kupfer und Nickel ihre erforderliche Redoxaktivität verleiht.

Die entscheidende Rolle der atmosphärischen Kontrolle

Kontinuierlicher Reduktionsstrom

Die Hauptfunktion des Rohrreaktors besteht darin, einen kontinuierlichen Strom von Wasserstoffgas (oft gemischt mit Inertgasen wie Argon) aufrechtzuerhalten.

Dieser Strom ist entscheidend für die Entfernung von Sauerstoff aus den Metallvorläufern. Er stellt sicher, dass sich das chemische Gleichgewicht ständig in Richtung des metallischen elementaren Zustands verschiebt.

Eine versiegelte Umgebung

Der Reaktor schafft ein hermetisch abgeschlossenes System, das den Katalysator von der Umgebungsluft isoliert.

Diese Isolierung verhindert die Reoxidation empfindlicher Metalle während der kritischen Übergangsphase. Sie garantiert, dass der Reduktionsprozess ausschließlich durch den zugeführten Gasstrom angetrieben wird, was eine hohe Reinheit gewährleistet.

Thermische Präzision und Programmausführung

Hochtemperaturaktivierung

Die Reduktion erfordert erhebliche thermische Energie, um Vorläuferbindungen zu brechen. Der Rohrreaktor führt spezifische Hochtemperaturprogramme aus, die für Standardreduktionen oft 300 °C oder für fortgeschrittene Anwendungen bis zu 700 °C erreichen.

Diese thermische Energie ist die treibende Kraft, die Vorläufer auf Kohlenstoffträgern in ihre endgültigen metallischen Formen umwandelt.

Kontrollierte Aufheizraten

Über das Erreichen einer Zieltemperatur hinaus ermöglicht der Reaktor eine präzise Kontrolle der Aufheizrate.

Die Regulierung der Geschwindigkeit, mit der die Temperatur ansteigt, ist entscheidend für die Kontrolle der anfänglichen Keimbildung von Metallpartikeln. Diese Präzision hilft, die endgültige Partikelgröße zu definieren und eine unkontrollierte Aggregation zu verhindern.

Auswirkungen auf Katalysatorstruktur und -aktivität

Herstellung von Redoxaktivität

Das ultimative Ziel dieser Bedingungen ist es, dem Katalysator seine Redoxaktivität zu verleihen.

Durch die effektive Reduktion von Vorläufern zu ihren metallischen Zuständen "schaltet" der Reaktor das chemische Potenzial von Metallen wie Platin und Nickel ein und macht sie reaktionsbereit.

Ermöglichung fortgeschrittener Wechselwirkungen

Bei komplexeren Synthesen, wie z. B. NiCu-Legierungen oder Kobaltsystemen, fördern die Bedingungen des Reaktors die starke Metall-Träger-Wechselwirkung (SMSI).

Die Kombination aus hoher Hitze und reduzierender Atmosphäre kann die Migration von Trägerschichten auf die Metalloberfläche treiben. Dies erzeugt Einkapselungsschichten oder induziert Zugspannung, die die elektronischen Eigenschaften des Katalysators abstimmen kann.

Verständnis der betrieblichen Kompromisse

Empfindlichkeit gegenüber Temperaturgradienten

Während Rohrreaktoren Präzision bieten, erfordern sie eine sorgfältige Steuerung der thermischen Gleichmäßigkeit über die gesamte Rohrlänge.

Wenn das Temperaturprofil nicht gleichmäßig ist, können verschiedene Abschnitte des Katalysatorbetts unterschiedlich schnell reduzieren. Dies kann zu heterogenen Partikelgrößen führen und die Gesamteffizienz der Charge verringern.

Das Risiko des Sinterns

Die gleichen hohen Temperaturen, die für die Reduktion erforderlich sind, können unbeabsichtigt zu Sintern führen (das Zusammenwachsen kleiner Partikel zu größeren, weniger aktiven).

Wenn die Aufheizrampe zu aggressiv ist oder die Haltezeit zu lang ist, kann die Oberfläche des Katalysators abnehmen. Das Gleichgewicht zwischen vollständiger Reduktion und Partikelwachstum ist die zentrale Herausforderung des Prozesses.

Die richtige Wahl für Ihre Synthese treffen

Um das Potenzial Ihres Katalysators zu maximieren, stimmen Sie Ihre Reaktoreinstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Aktivierung liegt: Priorisieren Sie einen gleichmäßigen Wasserstofffluss und ein moderates Temperaturprogramm (ca. 300 °C), um eine vollständige Umwandlung in den metallischen Zustand zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Legierungsbildung oder SMSI liegt: Nutzen Sie höhere Temperaturen (bis zu 700 °C) und präzise Rampenraten, um Atomwanderung und strukturelle Spannungen zu fördern, ohne übermäßiges Sintern zu verursachen.

Die Qualität Ihres Endkatalysators spiegelt direkt die Präzision wider, mit der Sie seine Reduktionsumgebung steuern.

Zusammenfassungstabelle:

| Kritische Bedingung | Technische Funktion | Auswirkung auf den Katalysator |

|---|---|---|

| Kontinuierlicher Reduktionsstrom | Aufrechterhaltung einer hohen H2-Konzentration | Verschiebt das Gleichgewicht in Richtung metallischer Zustand |

| Versiegelte Umgebung | Verhindert das Eindringen von Umgebungsluft | Eliminiert das Risiko der Reoxidation |

| Hochtemperaturprogramme | Liefert Aktivierungsenergie | Bricht Vorläuferbindungen für die Umwandlung |

| Kontrollierte Rampenraten | Reguliert die Keimbildungsgeschwindigkeit | Definiert die Partikelgröße und verhindert Aggregation |

| Atmosphärische Kontrolle | Steuert die chemische Wechselwirkung | Stellt Redoxaktivität und SMSI her |

Optimieren Sie Ihre Katalysatorleistung mit KINTEK

Präzision bei der thermischen Verarbeitung ist der Unterschied zwischen einem Katalysator mit hoher Aktivität und einer fehlgeschlagenen Charge. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die auf die anspruchsvollen Anforderungen der Metallkatalysatorreduktion zugeschnitten sind.

Unsere anpassbaren Hochtemperaturöfen bieten die thermische Gleichmäßigkeit und Gasflusskontrolle, die für empfindliche Platin-, Kupfer- und Nickelsynthesen erforderlich sind. Ob Sie die Produktion skalieren oder atomare Wechselwirkungen verfeinern, unser Ingenieurteam stellt sicher, dass Ihr Labor die exakten Werkzeuge für den Erfolg hat.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie KINTEK noch heute, um die perfekte Ofenlösung für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Lucien Magson, Diego Sampedro. Synthesis and Characterization of Carbon-Based Heterogeneous Catalysts for Energy Release of Molecular Solar Thermal Energy Storage Materials. DOI: 10.1021/acsami.3c16855

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist es notwendig, Aluminiumlegierungsplatten in Spaltrohr-Ofenabdeckungen zu integrieren? Gewährleistung von Sicherheit und Langlebigkeit

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für NiO-CNF? Beherrschen Sie die Synthese von Hybridmaterialien

- Was sind die technischen Vorteile der Verwendung eines Rohrofens? Beherrschen Sie die Atmosphärenkontrolle für die Festkörperbatterieforschung

- Warum wird ein Hochtemperatur-Rohröfen für Au@MoSe2/Graphen-Komposite benötigt? Präzise Reaktionskontrolle

- Welche Rolle spielt ein Horizontalrohr-Ofen bei der MoP-Einkristallherstellung? Beherrschung der thermischen Kinetik

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Wie werden Rohröfen für Temperaturen über 1200°C konstruiert? Erschließen Sie Hochtemperaturpräzision mit fortschrittlichen Elementen

- Was sind einige gängige Anwendungen von Rohröfen in Laboren? Erschließen Sie Präzision bei der Materialverarbeitung