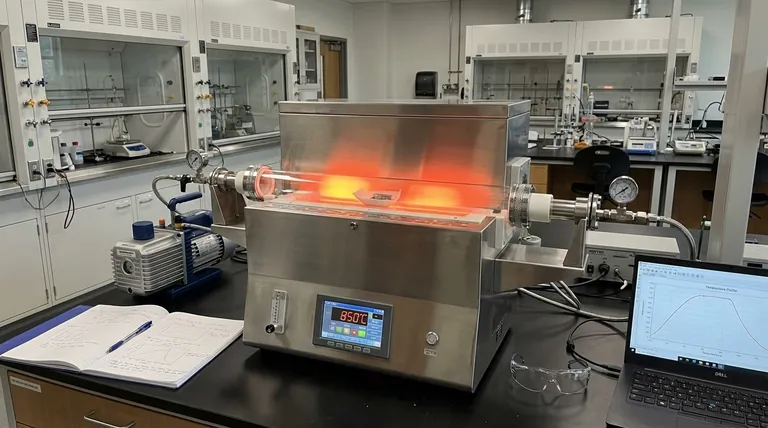

Ein Horizontalrohr-Ofen dient als kritischer Reaktionsbehälter für die Synthese von Molybdänphosphid (MoP)-Einkristallen. Er bietet die präzise thermische Umgebung, die notwendig ist, um die flüssigmetallgestützte chemische Gasphasenabscheidung (CVD) anzutreiben und eine kontrollierte atomare Diffusion und Kristallbildung zu gewährleisten.

Der Ofen ist nicht nur eine Wärmequelle; er ist ein Werkzeug zur kinetischen Steuerung. Durch die Aufrechterhaltung präziser Temperaturen zwischen 700°C und 900°C reguliert er, wie Molybdänatome über flüssiges Gallium diffundieren, was es den Forschern ermöglicht, die spezifischen geometrischen Wachstumsfacetten des Endkristalls zu bestimmen.

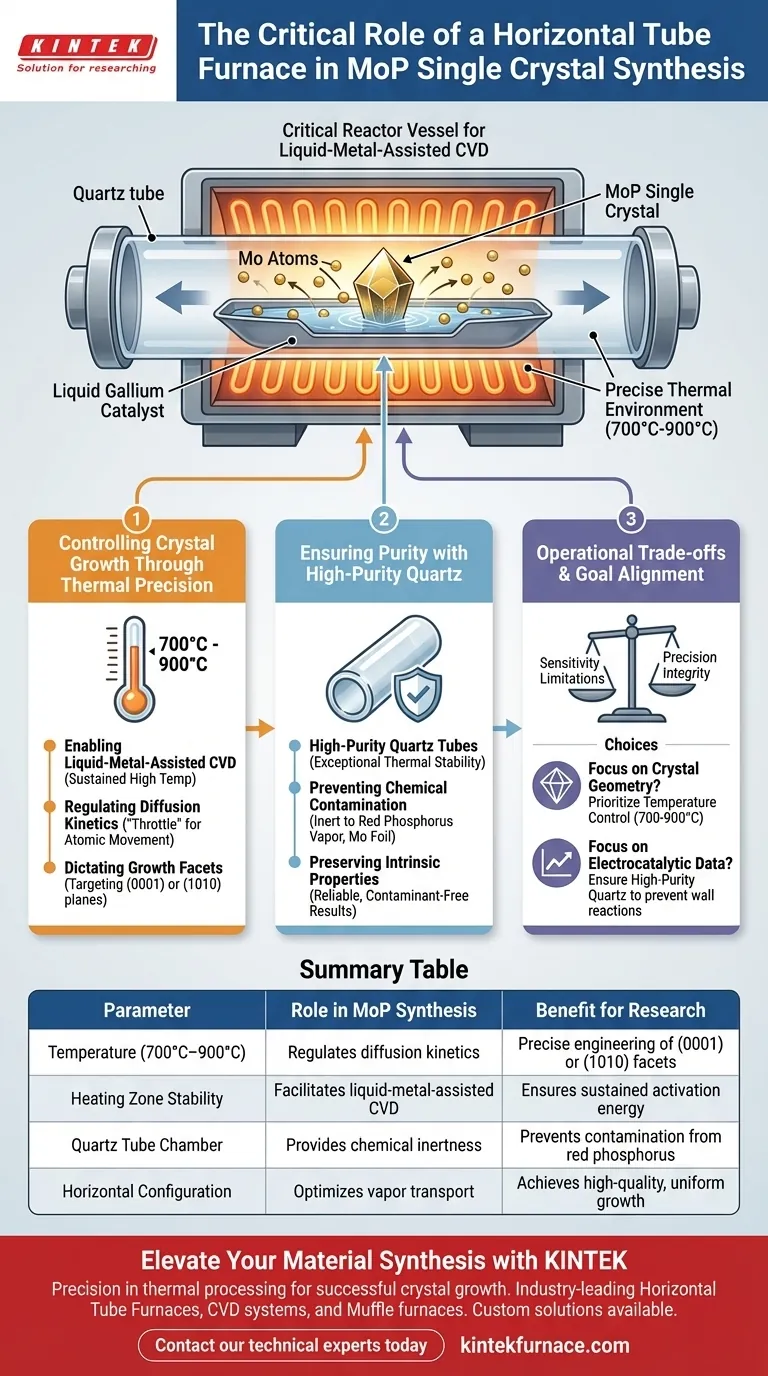

Kontrolle des Kristallwachstums durch thermische Präzision

Ermöglichung der flüssigmetallgestützten CVD

Die Hauptfunktion des Ofens ist die Ermöglichung der flüssigmetallgestützten chemischen Gasphasenabscheidung (CVD).

Diese Synthesemethode erfordert eine anhaltende Hochtemperaturumgebung, um die Reaktion zu aktivieren. Der Ofen liefert die stabile Heizzone, die notwendig ist, um den Metallkatalysator im flüssigen Zustand zu halten.

Regulierung der Diffusionskinetik

Der Ofen spielt eine entscheidende Rolle bei der Steuerung der Diffusionskinetik der Reaktion.

Durch den Betrieb in einem bestimmten Fenster von 700°C bis 900°C steuert das System die Geschwindigkeit, mit der sich Molybdänatome über die Oberfläche des flüssigen Galliums bewegen. Diese thermische Regulierung ist die "Drossel" für die atomare Bewegung.

Bestimmung der Wachstumsfacetten

Eine präzise Temperaturkontrolle ermöglicht die selektive Gestaltung der physikalischen Struktur des Kristalls.

Durch Anpassung der Wärme im angegebenen Bereich können Forscher spezifische Kristallflächen bevorzugt wachsen lassen. Diese Fähigkeit ist entscheidend für die gezielte Herstellung der (0001)- oder (1010)-Facetten in MoP-Kristallen.

Gewährleistung der Reinheit mit dem richtigen Kammernmaterial

Die Bedeutung von hochreinem Quarz

Die horizontale Konfiguration verwendet hochreine Quarzrohre als Reaktionskammer.

Diese Rohre bieten eine außergewöhnliche thermische Stabilität und ermöglichen es dem System, die für die Synthese erforderlichen rigorosen Heizzyklen ohne strukturelles Versagen zu überstehen.

Verhinderung chemischer Kontamination

Die chemische Inertheit des Quarzrohrs ist entscheidend für den Schutz der Reaktanten.

Sie verhindert chemische Reaktionen zwischen den Kammerwänden und flüchtigen Komponenten wie rotem Phosphordampf oder der Molybdänfolie selbst. Diese Isolierung ist entscheidend für die Aufrechterhaltung der Integrität der chemischen Vorläufer.

Erhaltung intrinsischer Eigenschaften

Eine kontaminationsfreie Umgebung gewährleistet die Zuverlässigkeit des Endmaterials.

Durch die Eliminierung von Verunreinigungen von den Reaktormänteln spiegeln die resultierenden MoP-Einkristalle genau ihre intrinsischen elektrokatalytischen Eigenschaften wider.

Verständnis der betrieblichen Kompromisse

Empfindlichkeit gegenüber Temperaturschwankungen

Obwohl der Ofen Präzision ermöglicht, ist der Prozess sehr empfindlich gegenüber thermischer Instabilität.

Schon geringfügige Abweichungen vom Bereich von 700°C bis 900°C können die Diffusionskinetik stören. Dies kann zu unkontrolliertem Wachstum oder zur Bildung falscher Kristallfacetten führen.

Materialbeschränkungen

Die Abhängigkeit von hochreinem Quarz setzt strenge Grenzen für die chemische Umgebung.

Obwohl Quarz gegenüber Phosphor und Molybdän inert ist, kann er sich zersetzen, wenn er aggressiven Mitteln oder Temperaturen oberhalb seines Erweichungspunkts ausgesetzt wird. Die Reinheit des Kristalls hängt vollständig von der Integrität des Rohrs ab.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Molybdänphosphid-Synthese zu maximieren, müssen Sie Ihre Ofenparameter auf Ihre spezifischen Forschungsziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Kristallgeometrie liegt: Priorisieren Sie die Präzision Ihres Temperaturreglers, um den spezifischen Bereich von 700°C–900°C für das Wachstum von (0001)- oder (1010)-Facetten anzusteuern.

- Wenn Ihr Hauptaugenmerk auf elektrokatalytischen Daten liegt: Stellen Sie sicher, dass Sie hochreine Quarzrohre verwenden, um Wandreaktionen zu vermeiden und sicherzustellen, dass die gemessenen Eigenschaften intrinsisch für das Material sind.

Letztendlich wandelt der Horizontalrohr-Ofen rohe thermische Energie in ein präzises Instrument für die atomare Technik um.

Zusammenfassungstabelle:

| Parameter | Rolle bei der MoP-Synthese | Nutzen für die Forschung |

|---|---|---|

| Temperatur (700°C–900°C) | Reguliert die Diffusionskinetik über flüssiges Gallium | Präzise Gestaltung von (0001)- oder (1010)-Facetten |

| Stabilität der Heizzone | Ermöglicht flüssigmetallgestützte CVD | Gewährleistet anhaltende Aktivierungsenergie für die Reaktion |

| Quarzrohrkammer | Bietet chemische Inertheit und thermische Stabilität | Verhindert Kontamination durch roten Phosphordampf |

| Horizontale Konfiguration | Optimiert den Dampftransport von Vorläufern | Erzielt hochwertiges, gleichmäßiges Einkristallwachstum |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision in der thermischen Verarbeitung ist der Unterschied zwischen erfolgreichem Kristallwachstum und einem fehlgeschlagenen Experiment. KINTEK bietet branchenführende Horizontalrohr-Öfen, CVD-Systeme und Muffelöfen, die für die anspruchsvollen Anforderungen der Materialforschung entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten unsere Systeme die thermische Stabilität und die atmosphärische Kontrolle, die für die gezielte Auswahl spezifischer Kristallfacetten und die Gewährleistung hochreiner Ergebnisse erforderlich sind. Ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Lösungen für einzigartige MoP-Synthesebedürfnisse benötigen, KINTEK ist Ihr Partner für Exzellenz im Labor.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre spezifischen Anforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Seo Hyun Kim, Hyeuk Jin Han. Facet‐Controlled Growth of Molybdenum Phosphide Single Crystals for Efficient Hydrogen Peroxide Synthesis. DOI: 10.1002/adma.202500250

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Kernfunktion eines industriellen programmierbaren Röhrenofens? Beherrschen Sie die Titandioxid-Kohlenstoff-Synthese mit Präzision

- Warum wird ein Hochtemperatur-Rohröfen für 3D-gedrucktes Graphen benötigt? Leitfähigkeit und Stabilität freischalten

- Wie werden Rohröfen in der Halbleiterfertigung eingesetzt? Präzise thermische Verarbeitung für Hochleistungs-ICs

- Warum wird ein Hochtemperatur-Rohrofen mit Inertschutz für PCFC benötigt? Master-Carbonisierung für Verbundwerkstoffe

- Was macht Muffelöfen für akademische und industrielle Anwendungen unverzichtbar? Entdecken Sie präzise Wärmebehandlung für fortschrittliche Materialien

- Welche Umweltschutzanwendungen nutzen Mehrzonen-Rohröfen? Präzision in der Abfallbehandlung und grünen Technologien freisetzen

- Welche Rolle spielt eine Röhrenofensystem bei der Dampftransportabscheidung (VTD)? Wesentliche Rolle beim Dünnschichtwachstum

- Welche Rolle spielen industrielle Röhrenöfen bei der Oxidation von NiCrAl-Legierungen? Präzise Stabilität für zuverlässige Daten