Im Grunde genommen ist ein Laborröhrenofen ein hochpräzises Heizgerät, das entwickelt wurde, um eine außergewöhnlich gleichmäßige und stabile Temperaturumgebung zu schaffen. Er besteht aus einer zylindrischen Kammer mit Heizelementen, die einen zentralen Arbeitsschlauch umgeben, in dem sich die zu bearbeitende Probe für Anwendungen von der Materialsynthese bis zur thermischen Analyse befindet.

Die Konstruktion eines Röhrenofens ist nicht willkürlich; jedes Element, von seiner zylindrischen Form bis zu seiner Materialzusammensetzung, ist optimiert, um ein Hauptziel zu erreichen: die Lieferung präziser und hochgleichmäßiger Wärme an eine Probe in einer kontrollierten Atmosphäre.

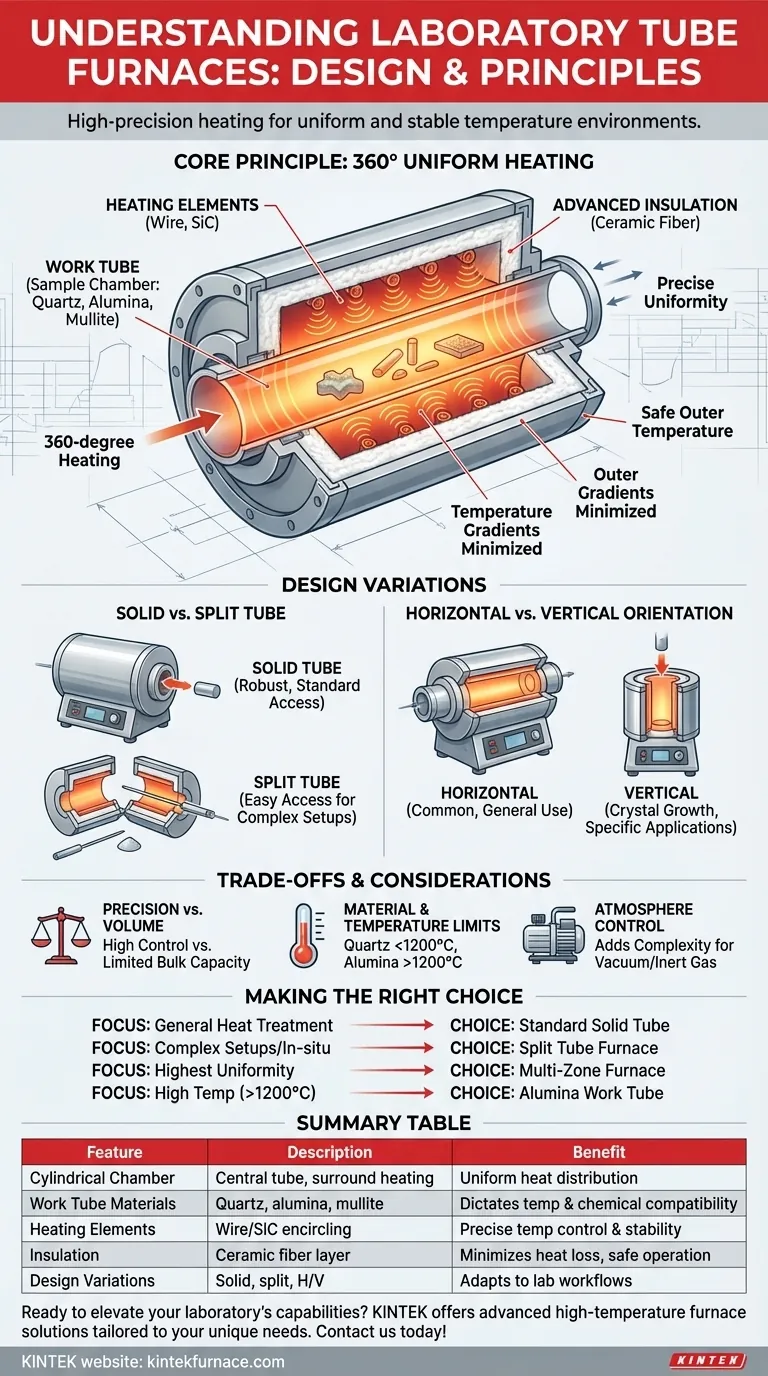

Das Kernprinzip: Gleichmäßigkeit durch Konstruktion

Die Wirksamkeit eines Röhrenofens ergibt sich aus seiner einfachen, zweckgebundenen Geometrie. Im Gegensatz zu einem Muffelofen oder einer Heizplatte, bei der die Wärme oft gerichtet ist, umhüllt ein Röhrenofen die Probe in einer konsistenten thermischen Umgebung.

Der zentrale Arbeitsschlauch

Die Probe kommt niemals direkt mit den Heizelementen in Berührung. Stattdessen wird sie in einem separaten, oft herausnehmbaren Arbeitsschlauch aus Materialien wie Quarz, Aluminiumoxid oder Mullit platziert. Dieser Schlauch fungiert als Prozesskammer.

Die Wahl des Schlauchmaterials ist entscheidend, da sie die maximale Betriebstemperatur und die chemische Kompatibilität des Ofens bestimmt.

Umlaufende Heizelemente

Die Heizelemente, typischerweise aus hochwiderstandsfähigem Draht oder Siliziumkarbid gefertigt, sind so positioniert, dass sie den Arbeitsschlauch vollständig umschließen.

Diese 360-Grad-Erhitzung ist der Schlüssel zur außergewöhnlichen thermischen Gleichmäßigkeit des Ofens. Die Wärme strahlt aus allen Richtungen nach innen, wodurch Temperaturgradienten minimiert werden, die empfindliche Experimente ruinieren können.

Fortschrittliche Isolierung

Die Heizelemente sind von einer dicken Schicht aus Hochleistungs-Keramikfaserisolierung umgeben. Diese hat zwei Funktionen: Sie minimiert den Wärmeverlust, um die Temperaturstabilität und Energieeffizienz zu gewährleisten, und sie hält das Außengehäuse des Ofens für einen sicheren Betrieb kühl.

Wichtige Designvarianten und ihr Zweck

Obwohl alle Röhrenöfen dasselbe Grundprinzip teilen, wird ihr physikalischer Aufbau an unterschiedliche Laborabläufe und Anwendungen angepasst.

Feste Röhrenöfen (Solid Tube Furnaces)

Dies ist die gebräuchlichste und einfachste Bauweise. Der Ofen ist ein einzelner, fester Zylinder, in den der Arbeitsschlauch eingeschoben wird. Er ist robust, einfach und ideal für die meisten Standard-Wärmebehandlungsprozesse, bei denen die Probe leicht von einem Ende aus be- und entladen werden kann.

Geteilte Röhrenöfen (Split Tube Furnaces)

Wie der Name schon sagt, besteht ein geteilter Röhrenofen aus zwei Hälften, die durch ein Scharnier verbunden sind. Dies ermöglicht das vollständige Öffnen der Kammer und bietet direkten Zugang zum Arbeitsschlauch.

Diese Konstruktion ist unerlässlich, wenn mit Proben gearbeitet wird, die feste Verbindungen aufweisen, wie z. B. Sonden für In-situ-Messungen, oder wenn komplexe, versiegelte Apparaturen verwendet werden, die nicht einfach eingeschoben werden können.

Vertikale vs. Horizontale Ausrichtung

Röhrenöfen können sowohl horizontal als auch vertikal betrieben werden. Die horizontale Ausrichtung ist am häufigsten, aber der vertikale Betrieb ist entscheidend für bestimmte Anwendungen wie das Kristallwachstum (Bridgman-Methode) oder wenn Proben in die heiße Zone fallen gelassen werden müssen, um eine Reaktion einzuleiten.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, beinhaltet die Konstruktion des Röhrenofens spezifische Einschränkungen, die Sie für jede Anwendung berücksichtigen müssen.

Präzision vs. Probenvolumen

Das bestimmende Merkmal eines Röhrenofens – seine röhrenförmige Kammer – begrenzt zwangsläufig die physische Größe und das Volumen der Probe. Dies ist der grundlegende Kompromiss: Man erhält eine außergewöhnliche Temperaturkontrolle auf Kosten der Kapazität für die Massenverarbeitung.

Material- und Temperaturgrenzen

Die maximale Temperatur des Ofens wird sowohl durch die Heizelemente als auch durch das Material des Arbeitsschlauchs begrenzt. Beispielsweise ist ein Quarzrohr aufgrund seiner Reinheit und Sichtbarkeit hervorragend, kann aber typischerweise 1200 °C nicht überschreiten. Höhere Temperaturen erfordern robuste Keramikrohre wie Aluminiumoxid.

Atmosphärenkontrolle erhöht die Komplexität

Viele Prozesse erfordern eine spezifische Atmosphäre (z. B. Vakuum, Inertgas wie Argon oder ein reaktives Gas). Obwohl Röhrenöfen hierfür ideal sind, erfordert dies das Hinzufügen von Vakuumflanschen, Dichtungen und Gasflusssystemen, was die Komplexität und das Potenzial für Lecks erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofendesigns ist entscheidend für die Erzielung zuverlässiger und reproduzierbarer Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Synthese liegt: Ein Standard-Einschicht-Feströhrenofen ist die kostengünstigste und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit komplexen Aufbauten oder In-situ-Messungen liegt: Ein geteilter Röhrenofen ist für den einfachen Zugang zur Probenkammer unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchstmöglichen Temperaturgleichmäßigkeit liegt: Achten Sie auf einen Mehrzonenofen, der mehrere unabhängige Heizzonen verwendet, um das Temperaturprofil entlang der Rohrlänge zu glätten.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung (>1200°C) liegt: Sie müssen einen Ofen mit geeigneten Hochtemperatur-Elementen und einem Aluminiumoxid-Keramik-Arbeitsschlauch auswählen.

Das Verständnis dieser Designprinzipien ermöglicht es Ihnen, über die bloße Bedienung der Geräte hinauszugehen und Ihre Ziele bei der thermischen Verarbeitung wirklich zu meistern.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Zylindrische Kammer | Zentraler Arbeitsschlauch, umgeben von Heizelementen | Gewährleistet eine gleichmäßige 360-Grad-Wärmeverteilung |

| Arbeitsschlauchmaterialien | Quarz, Aluminiumoxid oder Mullit | Bestimmt die Temperaturgrenzen und die chemische Kompatibilität |

| Heizelemente | Hochwiderstandsdraht oder Siliziumkarbid, das den Schlauch umgibt | Bietet präzise Temperaturkontrolle und Stabilität |

| Isolierung | Keramikfaserlage | Minimiert Wärmeverlust und gewährleistet einen sicheren Betrieb |

| Designvarianten | Fest, geteilt, horizontale/vertikale Ausrichtung | Passt sich unterschiedlichen Laborabläufen und Probenaufbauten an |

| Anwendungen | Materialsynthese, thermische Analyse, Kristallwachstum | Unterstützt vielfältige Hochtemperaturprozesse in kontrollierten Atmosphären |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Röhrenofen zu erweitern? KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unser Produktportfolio umfasst Röhrenöfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten im Tiefenbereich unterstützt werden. Egal, ob Sie in der Materialwissenschaft, Chemie oder Forschung tätig sind, wir können Ihnen helfen, präzise thermische Prozesse mit zuverlässigen und effizienten Geräten zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre experimentellen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit