Im Wesentlichen dienen Rohröfen als hochpräzise Instrumente für die Wärmebehandlung, indem sie eine eng kontrollierte thermische Umgebung schaffen, um die Eigenschaften von Materialien gezielt zu verändern. Sie sind unverzichtbar für Prozesse, bei denen Temperaturuniformität, Atmosphärenkontrolle und die Vermeidung von Kontamination entscheidend sind, um spezifische Materialeigenschaften bei Metallen, Keramiken und anderen fortschrittlichen Materialien zu erzielen.

Die definierende Rolle eines Rohrofens besteht nicht nur darin, hohe Temperaturen zu erzeugen, sondern eine abgedichtete, gleichmäßige und steuerbare Umgebung zu bieten. Diese Isolierung innerhalb des Rohres ermöglicht fortschrittliche Materialmodifikationen, die mit anderen Ofentypen nur schwer zu erreichen sind.

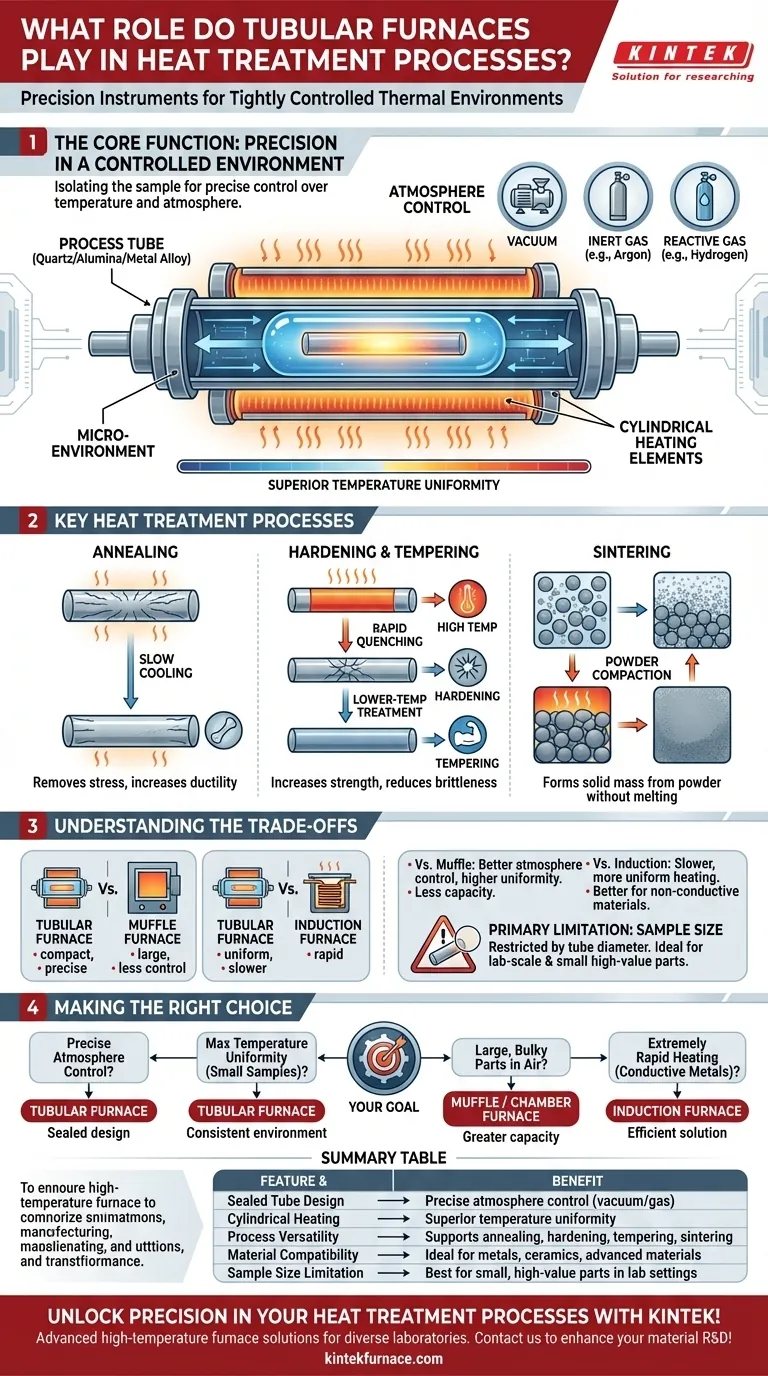

Die Kernfunktion: Präzision in einer kontrollierten Umgebung

Die einzigartigen Fähigkeiten eines Rohrofens ergeben sich direkt aus seinem Aufbau, der sich um ein Prozessrohr konzentriert. Dieser grundlegende Unterschied hebt ihn von allgemeineren „Kammer“- oder „Muffelöfen“ ab.

Die zentrale Rolle des Prozessrohres

Die Probe wird nicht in eine offene Kammer gelegt, sondern in ein Rohr, das typischerweise aus Quarz, Aluminiumoxid oder einer Metalllegierung besteht. Dieses Rohr fungiert als Mikro-Umgebung und isoliert das Material von den Heizelementen und der Außenatmosphäre.

Quarzrohre sind aufgrund ihrer hohen thermischen Stabilität, chemischen Inertheit und geringen Wärmeausdehnung, die Risse bei schnellen Temperaturwechseln verhindert, besonders verbreitet.

Erreichen überlegener Temperaturuniformität

Die Heizelemente sind zylindrisch um das Prozessrohr angeordnet. Diese Konfiguration erzeugt eine sehr gleichmäßige Temperaturzone entlang der zentralen Länge des Rohres, wodurch sichergestellt wird, dass die gesamte Probe denselben thermischen Bedingungen ausgesetzt ist. Diese Uniformität ist entscheidend für konsistente und reproduzierbare Ergebnisse.

Ermöglichung der Atmosphärenkontrolle

Die abgedichtete Beschaffenheit des Rohres ist seine stärkste Eigenschaft. Sie ermöglicht es dem Bediener, eine spezifische Atmosphäre um die Probe herum zu erzeugen. Dies kann das Erzeugen eines Vakuums beinhalten, um reaktive Gase wie Sauerstoff zu entfernen, oder die Einführung spezifischer inerter (z. B. Argon) oder reaktiver (z. B. Wasserstoff) Gase, um die chemischen Reaktionen während der Wärmebehandlung zu beeinflussen.

Wichtige Wärmebehandlungsprozesse in Rohröfen

Diese präzise Kontrolle über Temperatur und Atmosphäre macht Rohröfen ideal für eine Reihe empfindlicher Wärmebehandlungsanwendungen.

Glühen (Annealing)

Dieser Prozess beinhaltet das Erhitzen eines Materials und anschließendes langsames Abkühlen, um innere Spannungen zu beseitigen und seine Duktilität (Fähigkeit, sich ohne Bruch zu verformen) zu erhöhen. Ein Rohrofen ermöglicht eine sehr präzise Steuerung dieser langsamen Abkühlraten.

Härten und Anlassen

Härten erhöht die Festigkeit eines Metalls, indem es auf eine hohe Temperatur erhitzt und dann schnell abgekühlt wird (Abschrecken). Anlassen ist eine anschließende Behandlung bei niedrigerer Temperatur, die dazu dient, die Sprödigkeit zu reduzieren, die durch das Härten entstehen kann. Die präzise Temperaturkontrolle eines Rohrofens ist entscheidend, um die genauen Sollwerte für beide Prozesse zu erreichen.

Sintern

Sintern ist der Prozess des Verdichtens und Formens eines festen Materialblocks aus einem Pulver mithilfe von Wärme, ohne es bis zum Schmelzpunkt zu erhitzen. Rohröfen werden häufig zum Sintern von Keramiken und Metallpulvern verwendet, insbesondere wenn eine kontrollierte Atmosphäre erforderlich ist, um Oxidation zu verhindern.

Die Abwägungen verstehen: Rohrofen vs. andere Öfen

Obwohl leistungsstark, ist ein Rohrofen nicht immer das richtige Werkzeug. Das Verständnis seiner Beziehung zu anderen Ofentypen ist der Schlüssel zur fundierten Entscheidungsfindung.

Rohrofen vs. Muffelöfen

Muffelöfen (oder Kammeröfen) sind Allzweck-„heiße Boxen“, die zum Erhitzen von Materialien an der Luft geeignet sind. Obwohl sie größere oder unregelmäßiger geformte Teile aufnehmen können, bieten sie im Vergleich zu einem Rohrofen nur sehr begrenzte Atmosphärenkontrolle und eine weniger präzise Temperaturuniformität.

Rohrofen vs. Induktionsöfen

Induktionsöfen erhitzen leitfähige Materialien mithilfe eines elektromagnetischen Feldes direkt und sehr schnell. Sie sind äußerst effizient für Prozesse wie schnelles Abschrecken. Rohröfen sind jedoch überlegen für Anwendungen, die ein langsames, hochgleichmäßiges Erhitzen der gesamten Probe erfordern, oder für die Verarbeitung nicht leitfähiger Materialien wie Keramiken.

Haupteinschränkung: Probengröße

Der größte Nachteil eines Rohrofens ist sein begrenztes Probenvolumen. Der Durchmesser des Prozessrohres schränkt naturgemäß die Größe der zu behandelnden Komponenten ein, wodurch sie besser für Labormaßstäbe, Forschung oder die Verarbeitung kleiner, hochwertiger Teile geeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von den spezifischen Anforderungen Ihres Wärmebehandlungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle (Vakuum oder spezifisches Gas) liegt: Ein Rohrofen ist aufgrund seines abgedichteten Rohrsystems die wesentliche Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturuniformität für kleine Proben liegt: Ein Rohrofen bietet die konsistenteste und reproduzierbarste thermische Umgebung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, sperriger oder zahlreicher Teile in Luft liegt: Ein Muffel- oder Kammerofen bietet mehr Kapazität und Praktikabilität.

- Wenn Ihr Hauptaugenmerk auf dem extrem schnellen Erhitzen leitfähiger Metalle liegt: Ein Induktionsofen ist die effizienteste Lösung.

Das Verständnis dieser Grundprinzipien stellt sicher, dass Sie nicht nur einen Ofen, sondern das präzise Werkzeug zur Erreichung Ihrer gewünschten Materialeigenschaften auswählen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Abgedichtetes Rohrsystem | Ermöglicht präzise Atmosphärenkontrolle (Vakuum oder Gas) |

| Zylindrische Beheizung | Sorgt für überlegene Temperaturuniformität |

| Prozessvielfalt | Unterstützt Glühen, Härten, Anlassen und Sintern |

| Materialverträglichkeit | Ideal für Metalle, Keramiken und fortschrittliche Materialien |

| Probengrößenbeschränkung | Am besten für kleine, hochwertige Teile in Laboreinstellungen |

Erzielen Sie Präzision in Ihren Wärmebehandlungsprozessen mit KINTEK! Durch die Nutzung exzellenter F&E und eigener Fertigung versorgen wir diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen exakt zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Rohröfen Ihre Materialforschung und -entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor