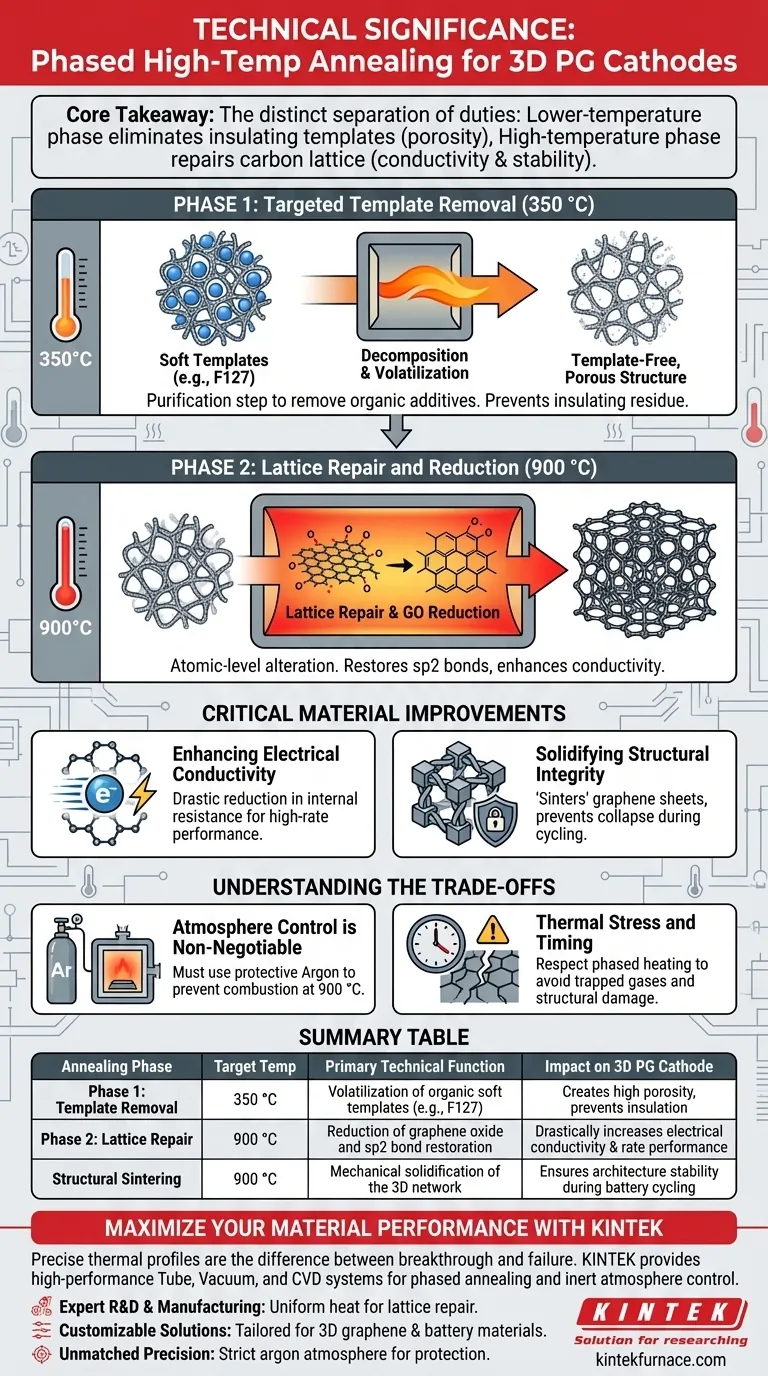

Die phasenweise Hochtemperaturglühung in einem Rohrofen ist der entscheidende Mechanismus zur Aktivierung des elektrochemischen und strukturellen Potenzials von dreidimensionalen porösen Graphen (3D PG) Kathoden. Durch die Unterwerfung des Materials einem gestuften Heizprofil – speziell bei 350 °C und 900 °C unter einer schützenden Argonatmosphäre – reinigt dieser Prozess die Kathode systematisch und stellt ihre atomare Struktur grundlegend wieder her. Er wandelt einen Vorläuferverbundstoff in eine hochleitfähige, mechanisch robuste Elektrode um, die den Strapazen des Batteriezyklus standhält.

Kernbotschaft: Die technische Bedeutung liegt in der klaren Trennung der Aufgaben: Die Phase mit niedrigerer Temperatur entfernt isolierende weiche Templates, um Porosität zu erzeugen, während die Phase mit hoher Temperatur das Kohlenstoffgitter repariert, um die Leitfähigkeit zu maximieren und die 3D-Architektur dauerhaft zu fixieren.

Die Mechanik der phasenweisen Erwärmung

Phase 1: Gezielte Entfernung von Templates

Die anfängliche Heizphase, typischerweise bei 350 °C eingestellt, ist ein Reinigungsschritt zur Entfernung von weichen Templates wie Pluronic F127.

Bei dieser Temperatur zersetzen sich organische Additive, die zur Formgebung der 3D-Struktur verwendet werden, und verflüchtigen sich. Dies ist entscheidend, da jeder verbleibende organische Rückstand als Isolator wirkt, den Elektronenfluss behindert und die aktive Oberfläche der Kathode reduziert.

Phase 2: Gitterreparatur und Reduktion

Nachdem das Template entfernt wurde, wird die Temperatur auf 900 °C erhöht, um das Material auf atomarer Ebene zu verändern.

Diese Hochtemperaturphase treibt die weitere Reduktion von Graphenoxid-Komponenten voran. Wichtiger noch, sie liefert die notwendige thermische Energie, um Defekte im Kohlenstoffgitter zu heilen und die konjugierte sp2-Bindungsstruktur wiederherzustellen, die für eine hohe Leistung unerlässlich ist.

Kritische Materialverbesserungen

Verbesserung der elektrischen Leitfähigkeit

Der primäre technische Vorteil der 900 °C Behandlung ist eine drastische Reduzierung des Innenwiderstands.

Durch die Reparatur des Kohlenstoffgitters und die Entfernung von Sauerstoff-Funktionalgruppen stellt der Prozess die intrinsische hohe Leitfähigkeit von Graphen wieder her. Dies erleichtert den schnellen Elektronentransport durch die Elektrode, was für Hochleistungs-Batterieanwendungen unerlässlich ist.

Festigung der strukturellen Integrität

Über die Chemie hinaus erfüllt dieser Prozess eine mechanische Funktion, indem er das dreidimensionale poröse Netzwerk verfestigt.

Die Hochtemperaturbehandlung "sintert" die Graphenschichten effektiv und fixiert die poröse Architektur. Dies gewährleistet, dass die Kathode ihre strukturelle Stabilität beibehält und Kollaps während der Ausdehnungs- und Kontraktionszyklen des Batteriebetriebs verhindert.

Verständnis der Kompromisse

Atmosphärenkontrolle ist nicht verhandelbar

Dieser Prozess ist vollständig auf eine schützende Argonatmosphäre angewiesen, um Verbrennung zu verhindern.

Bei 900 °C ist Kohlenstoff sehr reaktiv mit Sauerstoff. Ohne eine streng kontrollierte inerte Umgebung würde das Graphengitter einfach verbrennen, anstatt sich selbst zu reparieren, und die Kathode zerstören.

Thermische Belastung und Timing

Die "phasenweise" Erwärmung ist eine Einschränkung, die beachtet werden muss, um strukturelle Schäden zu vermeiden.

Ein zu schnelles Hochfahren in die Hochtemperaturphase, ohne ausreichende Zeit bei 350 °C für die Template-Entfernung, kann Gase im Inneren der Struktur einschließen. Dies kann zu strukturellen Rissen oder Ablösungen führen und die mechanische Stabilität untergraben, die der Prozess zu schaffen versucht.

Die richtige Wahl für Ihr Ziel treffen

Um die Nachbehandlung von 3D PG Kathoden zu optimieren, stimmen Sie Ihr thermisches Profil auf Ihre spezifischen Leistungsmetriken ab.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Priorisieren Sie die Dauer und Stabilität der 900 °C Phase, um maximale Gitterreparatur und Graphitisierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Porosität und Oberfläche liegt: Stellen Sie sicher, dass die 350 °C Phase ausreichend lang ist, um die vollständige, schonende Ausgasung des Pluronic F127 Templates zu ermöglichen, ohne die Porenstruktur zu stören.

Erfolg hängt von der Balance zwischen gründlicher Reinigung bei niedrigen Temperaturen und rigoroser struktureller Wiederherstellung bei hohen Temperaturen ab.

Zusammenfassungstabelle:

| Glühphase | Zieltemperatur | Primäre technische Funktion | Auswirkung auf 3D PG Kathode |

|---|---|---|---|

| Phase 1: Template-Entfernung | 350 °C | Verflüchtigung organischer weicher Templates (z.B. F127) | Schafft hohe Porosität und verhindert Isolierung durch Rückstände |

| Phase 2: Gitterreparatur | 900 °C | Reduktion von Graphenoxid und Wiederherstellung von sp2-Bindungen | Erhöht drastisch die elektrische Leitfähigkeit und die Ratenleistung |

| Strukturelle Sinterung | 900 °C | Mechanische Verfestigung des 3D-Netzwerks | Gewährleistet Stabilität der Architektur während des Batteriezyklus |

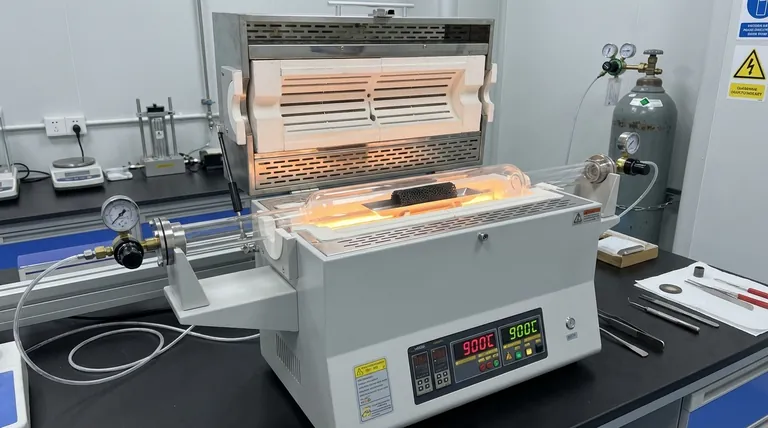

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise thermische Profile sind der Unterschied zwischen bahnbrechender Forschung und Materialversagen. KINTEK bietet Hochleistungs-Rohr-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der phasenweisen Glühung und der Inertgasatmosphärenkontrolle entwickelt wurden.

Warum KINTEK wählen?

- Kompetente F&E & Fertigung: Unsere Öfen liefern die thermische Gleichmäßigkeit, die erforderlich ist, um Kohlenstoffgitter ohne strukturelle Belastung zu reparieren.

- Anpassbare Lösungen: Maßgeschneiderte Hochtemperatursysteme für 3D-Graphen, CNTs und fortschrittliche Batteriematerialien.

- Unübertroffene Präzision: Aufrechterhaltung strenger Argonatmosphären zum Schutz Ihrer empfindlichen 3D-Architekturen.

Bereit, Ihre 3D PG Kathodenproduktion zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre einzigartigen Laboranforderungen zu finden!

Visuelle Anleitung

Referenzen

- Yanna Liu, Xiao Liang. Binder-Free Three-Dimensional Porous Graphene Cathodes via Self-Assembly for High-Capacity Lithium–Oxygen Batteries. DOI: 10.3390/nano14090754

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien