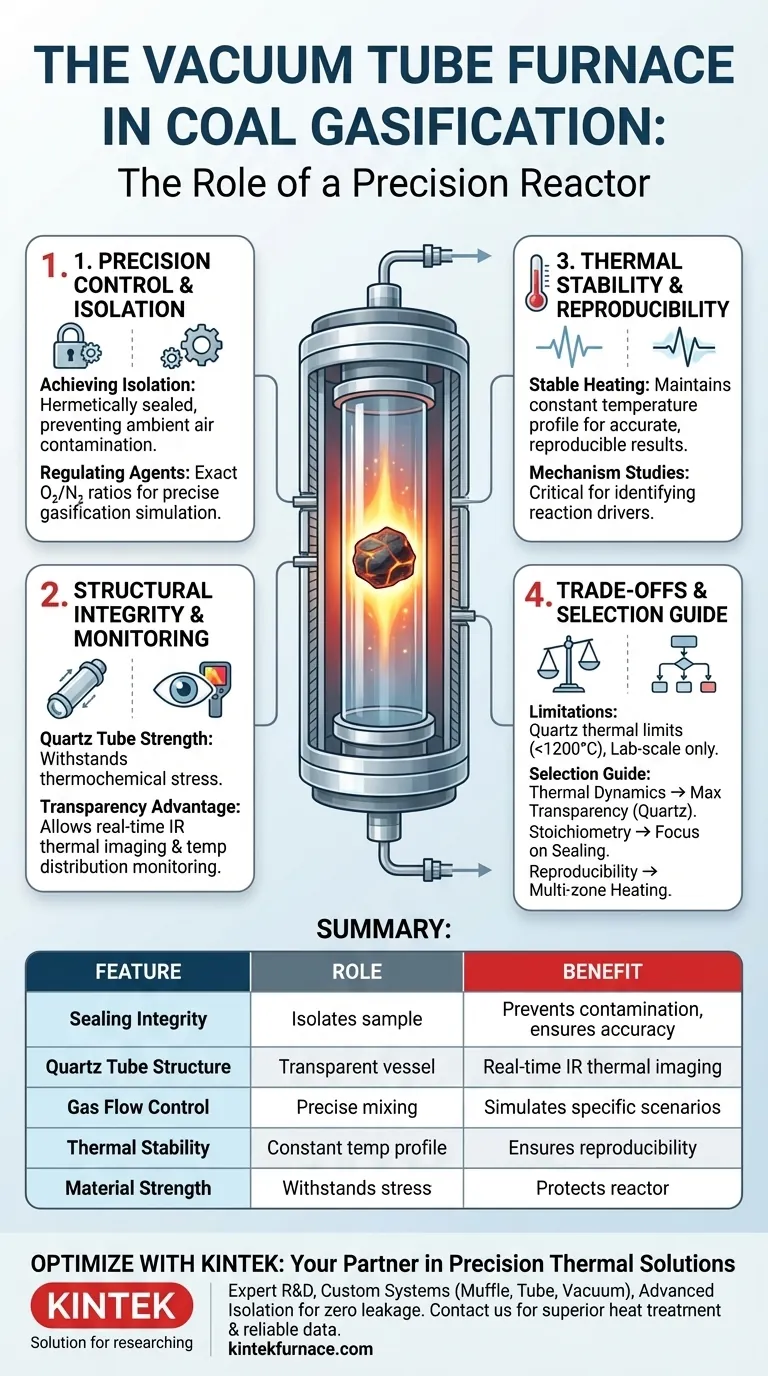

Im Kontext der Kohlevergasungsforschung dient der Vakuumrohr-Ofen als primärer Reaktorträger. Er bietet eine hermetisch abgedichtete Hochtemperaturumgebung, die die Reaktion streng von externen atmosphärischen Störungen isoliert und es den Forschern ermöglicht, präzise Verhältnisse von Vergasungsmitteln wie Sauerstoff und Stickstoff einzuführen, um den chemischen Prozess anzutreiben.

Der Vakuumrohr-Ofen fungiert mehr als nur als Wärmequelle; er ist ein Präzisionsbehälter, der die Reinheit der Reaktion schützt und gleichzeitig ein einzigartiges optisches Fenster für die Echtzeit-Wärmeanalytik bietet.

Präzise Steuerung der Reaktionsumgebung

Um die Rolle des Ofens zu verstehen, muss man über seine Fähigkeit, Wärme zu erzeugen, hinausblicken. Seine Hauptfunktion bei der Vergasung ist die Umweltkontrolle.

Erreichung der Reaktionsisolierung

Der Ofen nutzt eine überlegene Dichtleistung, um die Kohleprobe vollständig von der externen Laborumgebung zu isolieren. Dies verhindert, dass Umgebungsluft in die Kammer eindringt, was sonst die Stöchiometrie der Reaktion verändern und die Daten verfälschen würde.

Regulierung von Vergasungsmitteln

Nach der Isolierung fungiert der Ofen als Mischkammer für spezifische Gase. Er stellt sicher, dass Mittel wie Sauerstoff und Stickstoff intern in exakten, vom Benutzer definierten Verhältnissen reagieren. Diese Präzision ermöglicht es den Forschern, spezifische Vergasungsszenarien mit hoher Genauigkeit zu simulieren.

Strukturelle Integrität und Überwachungsfähigkeiten

Die physikalische Konstruktion des Ofens spielt eine entscheidende Rolle bei der Datenerfassung während des rauen Vergasungsprozesses.

Widerstand gegen thermochemische Belastung

Der Reaktor verwendet typischerweise eine hochfeste Quarzrohrstruktur. Dieses Material ist so konstruiert, dass es den intensiven thermischen und chemischen Belastungen, die während der Kohlevergasung entstehen, standhält, ohne die Probe abzubauen oder zu kontaminieren.

Der Transparenzvorteil

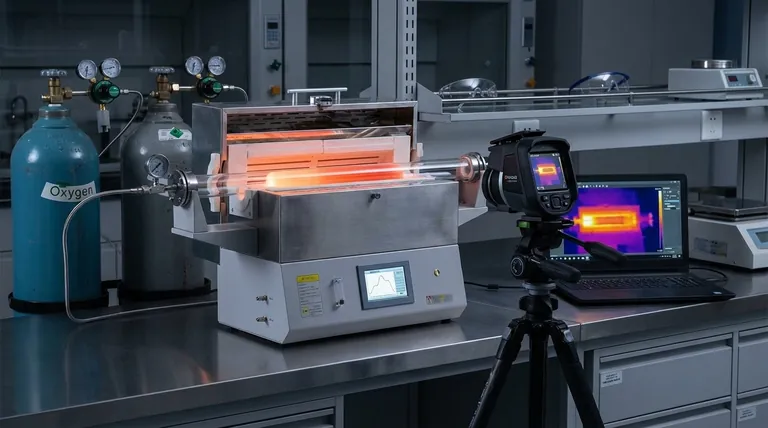

Im Gegensatz zu undurchsichtigen Keramikreaktoren bietet die Quarzrohrstruktur ein transparentes Fenster in den Prozess. Diese Transparenz ist entscheidend für die Verwendung von Infrarot-Wärmebildkameras. Sie ermöglicht es den Forschern, die Echtzeit-Temperaturverteilung innerhalb der Kohle zu überwachen und Daten zu liefern, die Standard-Thermoelemente nicht erfassen können.

Die Rolle der thermischen Stabilität

Während die primäre Referenz Isolierung und Sichtbarkeit hervorhebt, spielt der Ofen auch eine entscheidende Rolle bei der Aufrechterhaltung der Konsistenz der Reaktion.

Gewährleistung der Reproduzierbarkeit

Fortschrittliche Rohr-Öfen bieten eine stabile Heizumgebung, die für die Forschung an chemischen Reaktionen unerlässlich ist. Durch die Aufrechterhaltung eines konstanten Temperaturprofils stellt der Ofen sicher, dass die experimentellen Ergebnisse genau und reproduzierbar sind.

Erleichterung von Mechanismusstudien

Diese Stabilität ist entscheidend für die Untersuchung der zugrunde liegenden Mechanismen der Synthese neuer Verbindungen oder des Kohleabbaus. Ohne präzise Temperaturkontrolle wird die Identifizierung der spezifischen Treiber einer Reaktion unmöglich.

Verständnis der Kompromisse

Obwohl der Vakuumrohr-Ofen ein leistungsfähiges Werkzeug für die Vergasungsforschung ist, ist es wichtig, seine Betriebsgrenzen zu erkennen.

Materialbeschränkungen

Die Abhängigkeit von einem Quarzrohr für die Transparenz führt zu thermischen Grenzen. Obwohl Quarz hochfest ist, kann er nicht den gleichen extremen Temperaturen wie undurchsichtige Aluminiumoxidrohre standhalten, was Experimente, die extrem hohe Temperaturen erfordern (typischerweise über 1200 °C), einschränken kann.

Maßstabsbeschränkungen

Diese Art von Reaktor ist hauptsächlich für Laborexperimente und Mechanismusstudien konzipiert. Er ist nicht für die industrielle Massenvergasung geeignet, was bedeutet, dass hier gesammelte Daten sorgfältig extrapoliert werden müssen, wenn sie auf die Massenproduktion angewendet werden.

Die richtige Wahl für Ihre Forschung treffen

Bei der Auswahl oder Konfiguration eines Vakuumrohr-Ofens für die Kohlevergasung sollten Ihre spezifischen Forschungsziele Ihr Setup bestimmen.

- Wenn Ihr Hauptaugenmerk auf Thermodynamik und Kartierung liegt: Priorisieren Sie ein hochwertiges Quarzrohr-Setup, um die Transparenz für die Infrarot-Wärmebildgebung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Stöchiometrie liegt: Konzentrieren Sie sich auf die Dichtheit der Flansche, um eine Null-Leckage Ihrer Sauerstoff- und Stickstoffgemische zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reaktionsreproduzierbarkeit liegt: Stellen Sie sicher, dass der Ofen eine Mehrzonenheizungssteuerung bietet, um ein gleichmäßiges Temperaturprofil über die gesamte Probenlänge aufrechtzuerhalten.

Der Erfolg von Vergasungsexperimenten beruht darauf, den Ofen nicht nur als Heizgerät, sondern als kontrollierte analytische Umgebung zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Kohlevergasung | Nutzen |

|---|---|---|

| Dichtheit | Isoliert die Probe von der externen Atmosphäre | Verhindert Kontamination und gewährleistet stöchiometrische Genauigkeit |

| Quarzrohrstruktur | Bietet ein hochfestes, transparentes Gefäß | Ermöglicht Echtzeit-Infrarot-Wärmebildgebung und -überwachung |

| Gasflusskontrolle | Ermöglicht präzises Mischen von Sauerstoff/Stickstoff | Ermöglicht die Simulation spezifischer industrieller Vergasungsszenarien |

| Thermische Stabilität | Hält ein konstantes Temperaturprofil aufrecht | Gewährleistet experimentelle Reproduzierbarkeit und genaue Mechanismusstudien |

| Materialfestigkeit | Widersteht thermochemischer Belastung | Schützt den Reaktor vor Degradation während rauer chemischer Reaktionen |

Optimieren Sie Ihre Kohlevergasungsforschung mit KINTEK

Sind Sie bereit, Ihre Laboranalysen mit präzisionsgefertigten thermischen Lösungen zu verbessern? KINTEK bietet branchenführende Hochtemperaturöfen, die für die anspruchsvollen Anforderungen der Kohleforschung und chemischen Synthese entwickelt wurden.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Systeme sind auf Genauigkeit und Langlebigkeit ausgelegt.

- Vollständig anpassbar: Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, wir passen jede Einheit an Ihre einzigartigen Forschungsanforderungen an.

- Fortschrittliche Isolierung: Überlegene Dichtungstechnologie gewährleistet Null-Leckage für eine präzise Steuerung der Vergasungsmittel.

Machen Sie den nächsten Schritt zur Erzielung überlegener Wärmebehandlung und zuverlässiger Daten. Kontaktieren Sie noch heute unsere technischen Experten, um zu besprechen, wie unsere Vakuumrohr-Öfen die Effizienz und experimentelle Reproduzierbarkeit Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Lele Feng, Jiaxuan Sun. H2 production in underground coal gasification with pretreatment by non-focusing microwave. DOI: 10.3389/fchem.2025.1586267

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Quarzrohr-Ofen bei der N-CDC-Ätzung? Master High-Temp Chlorination Synthesis

- Was sind die Merkmale hochentwickelter Rohröfen? Präzisionskontrolle für fortschrittliche thermische Prozesse

- Warum ist thermische Gleichmäßigkeit ein wesentlicher Vorteil von Rohröfen?

- Was ist die Gleichmäßigkeitslänge eines Rohrofen und welche Faktoren beeinflussen sie? Maximieren Sie die thermische Präzision Ihres Labors

- Warum ist eine hohe Druckbeständigkeit eine kritische Anforderung für SCWG-Rohrreaktoren? Sicherstellung des Erfolgs bei der Mikrokunststoffenergie

- Warum muss für die Synthese von mesoporösem magnetischem Kohlenstoff ein Hochvakuumrohr-Ofen verwendet werden? Erreichen Sie noch heute Phasenreinheit

- Welche Faktoren tragen zur starken Prozessleistung von Vakuumrohröfen bei? Präzision und Reinheit in der Wärmebehandlung freisetzen

- Was sind die technischen Vorteile der Verwendung eines Drei-Zonen-Rohrofens? Verbesserung der SnSe-Dünnschichtqualität