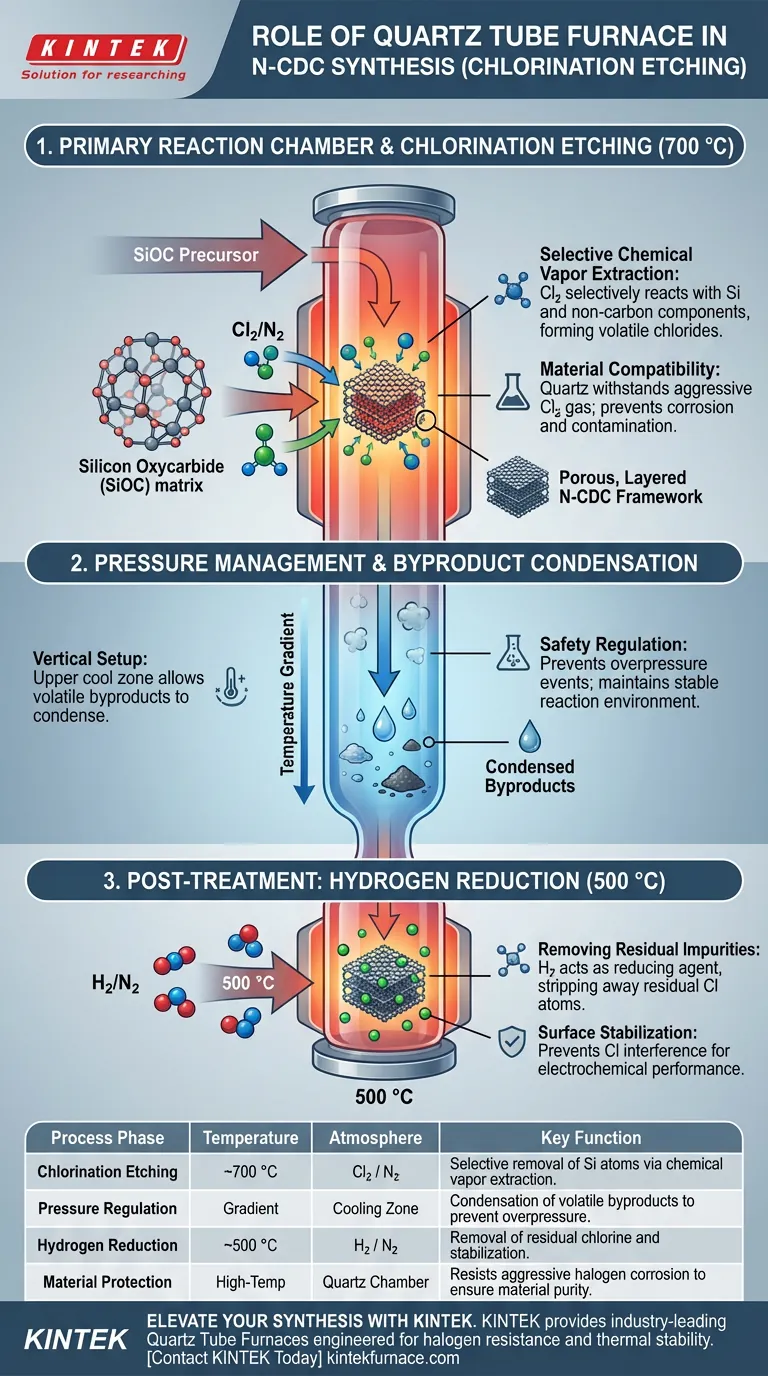

Der Quarzrohr-Ofen fungiert als primäre Reaktionskammer, die für die Synthese von Stickstoff-dotierten Carbidge-Derived Carbon (N-CDC)-Materialien verantwortlich ist. Er hält eine präzise Temperaturumgebung, typischerweise um 700 °C, aufrecht und ermöglicht gleichzeitig den Fluss eines korrosiven Chlor-Gasgemischs (Cl2/N2), das zur Entfernung von Siliziumatomen aus der Vorläufermatrix benötigt wird. Das Quarzmaterial wird speziell wegen seiner Fähigkeit ausgewählt, dieser aggressiven Halogenatmosphäre standzuhalten, ohne sich zu zersetzen, und so die Reinheit der endgültigen Kohlenstoffstruktur zu gewährleisten.

Durch die Bereitstellung einer chemisch inerten und thermisch stabilen Umgebung ermöglicht der Quarzrohr-Ofen die selektive Entfernung von Nicht-Kohlenstoff-Elementen durch chemische Gasphasenextraktion. Dieser Prozess wandelt dichte Siliziumoxycarbid-Vorläufer in poröse, geschichtete Kohlenstoffgerüste um, die für elektrochemische Anwendungen entscheidend sind.

Die Mechanik der Chlorierungsätzung

Schaffung der Reaktionsumgebung

Die grundlegende Rolle des Ofens ist die Bereitstellung einer stabilen thermischen Zone, in der die chemische Synthese stattfinden kann. Für die N-CDC-Synthese erhitzt der Ofen den Siliziumoxycarbid (SiOC)-Vorläufer auf etwa 700 °C.

Selektive chemische Gasphasenextraktion

Bei diesen erhöhten Temperaturen erleichtert der Ofen die Einführung von Chlorgas. Dieses Gas löst eine Reaktion aus, die als chemische Gasphasenextraktion bezeichnet wird.

Während dieser Phase reagiert Chlor selektiv mit Siliziumatomen und anderen Nicht-Kohlenstoff-Komponenten innerhalb der Matrix. Diese Reaktion wandelt diese Komponenten in flüchtige Chloride um, die sie effektiv "ätzen" und das Kohlenstoffgerüst intakt lassen.

Materialkompatibilität und Sicherheit

Die Verwendung von Quarz ist nicht willkürlich; es ist eine funktionale Anforderung. Der Ätzprozess verwendet hochaggressive Halogen-Gase, die Standard-Metallreaktionskammern korrodieren würden.

Quarz bietet die erforderliche Hochtemperatur-Korrosionsbeständigkeit. Dies gewährleistet die strukturelle Integrität des Ofens und verhindert, dass Fremdkontaminanten während der Synthese in das N-CDC-Material gelangen.

Prozesskontrolle und Druckmanagement

Verwaltung des Innendrucks

In bestimmten Konfigurationen, wie z. B. vertikalen Rohrkonfigurationen, spielt das Ofendesign eine aktive Rolle bei der Sicherheitsregulierung. Durch die Positionierung des Quarzrohrs, so dass das obere Ende aus der Heizzone herausragt, erzeugt das System einen Temperaturgradienten.

Kondensation von Nebenprodukten

Der untere Teil des Rohrs verbleibt in der Hochtemperaturzone, um die Ätzreaktion anzutreiben. Gleichzeitig ermöglicht der kühlere obere Abschnitt die Kondensation flüchtiger Nebenprodukte.

Diese Trennung hilft bei der Regulierung des Innendrucks im Rohr. Durch die Kondensation von Gasen zurück in Flüssigkeiten oder Feststoffe in der kühlen Zone verhindert das System gefährliche Überdruckereignisse und erhält eine stabile Reaktionsumgebung.

Nachbehandlungsfähigkeiten

Entfernung von Restverunreinigungen

Die Rolle des Quarzrohr-Ofens geht über die anfängliche Ätzung hinaus. Nachdem die Kohlenstoffstruktur gebildet ist, ist es oft notwendig, das Material zu behandeln, um eingeschlossene Verunreinigungen zu entfernen.

Wasserstoffreduktion

Der Ofen wird verwendet, um das N-CDC unter einer Stickstoff/Wasserstoff (N2/H2)-Atmosphäre auf 500 °C zu erhitzen. Der Wasserstoff wirkt als Reduktionsmittel und entfernt eingeschlossene Chloratome aus den Mikroporen.

Dieser Schritt ist entscheidend für die Stabilisierung der Oberflächenchemie des Kohlenstoffgerüsts. Er verhindert, dass Chlor die zukünftige elektrochemische Leistung des Materials beeinträchtigt.

Betriebliche Kompromisse

Umgang mit aggressiven Atmosphären

Obwohl Quarz chlorbeständig ist, beinhaltet der Prozess den Umgang mit giftigen und korrosiven Gasen bei hohen Temperaturen. Jeder Bruch des Quarzrohrs oder Dichtungsversagen kann zu gefährlichen Lecks führen.

Grenzen des Wärmemanagements

Quarz hat eine ausgezeichnete thermische Schockbeständigkeit, aber die erforderlichen Temperaturgradienten (Heißzone vs. Kaltzone) müssen sorgfältig gesteuert werden. Wenn die Übergangszone zu abrupt oder schlecht positioniert ist, könnte die thermische Belastung die Integrität des Rohrs über wiederholte Zyklen beeinträchtigen.

Ansammlung von Nebenprodukten

Die Kondensationsmethode zur Druckkontrolle schafft ein sekundäres Problem: Abfallansammlung. Die kondensierten flüchtigen Nebenprodukte in der kühlen Zone müssen regelmäßig gereinigt werden, um Verstopfungen oder Kreuzkontaminationen bei nachfolgenden Läufen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität von Stickstoff-dotiertem Carbidge-Derived Carbon zu maximieren, müssen Sie die Nutzung des Ofens während des gesamten Arbeitsablaufs optimieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Porosität liegt: Stellen Sie sicher, dass der Ofen eine stabile Temperatur von 700 °C hält, um die chemische Gasphasenextraktion von Silizium vollständig zu steuern.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Stabilität liegt: Überspringen Sie nicht den sekundären Glühschritt bei 500 °C; die Entfernung von Restchlor ist für Hochleistungsanwendungen nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Verwenden Sie eine vertikale Konfiguration mit einer definierten Kühlzone, um den Innendruck durch Kondensation von Nebenprodukten zu steuern.

Letztendlich ist der Quarzrohr-Ofen mehr als nur ein Heizgerät; er ist das Behältergefäß, das eine präzise, subtraktive chemische Synthese ermöglicht.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Atmosphäre | Schlüsselfunktion |

|---|---|---|---|

| Chlorierungsätzung | ~700 °C | Cl2 / N2 | Selektive Entfernung von Si-Atomen durch chemische Gasphasenextraktion. |

| Druckregulierung | Gradient | Kühlzone | Kondensation flüchtiger Nebenprodukte zur Vermeidung von Überdruck. |

| Wasserstoffreduktion | ~500 °C | H2 / N2 | Entfernung von Restchlor und Stabilisierung von Kohlenstoffporen. |

| Materialschutz | Hochtemperatur | Quarz-Kammer | Widersteht aggressiver Halogenkorrosion zur Gewährleistung der Materialreinheit. |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Chlorierung und Ätzung erfordern Geräte, die den aggressivsten chemischen Umgebungen standhalten können. KINTEK bietet branchenführende Quarzrohr-Öfen, die speziell für Halogenbeständigkeit und überlegene thermische Stabilität entwickelt wurden. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen Forschungsbedürfnisse für Stickstoff-dotierte Carbidge-Derived Carbon (N-CDC) zu erfüllen.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um einen Experten zu konsultieren

Visuelle Anleitung

Referenzen

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt ein Röhrenofen bei der Synthese von Si:B-Nanodrähten? Steuerung der thermischen Verdampfung und des Wachstums

- Was ist die Bedeutung der Verwendung eines Vakuumrohr-Ofens für Fe3Al-Pulver? Optimierung der magnetischen Phasenübergänge

- Wie erleichtert das Design eines Zweizonen-Rohrofens die präzise Umwandlung von Metallphosphiden? Optimierung von Heteroübergängen

- Warum wird ein Hochtemperatur-Rohröfen für die Herstellung von Bariumferrit benötigt? Optimale Magnetisierung erzielen

- Welche Rolle spielt ein Rohrofen beim Sintern während der Aktivierung von Kohlenstoffmaterialien? Ein Expertenleitfaden zur CO2-Aktivierung

- Welche Rolle spielt eine Röhrenofen bei der CVD-Züchtung von Kohlenstoffnanoröhren? Hochreine CNT-Synthese erzielen

- Welche Rolle spielt die programmgesteuerte Temperaturregelung in einem Rohrofen? Optimierung der N-GC-X-Katalysatorsynthese

- Wie werden Rohröfen in der Halbleiterfertigung eingesetzt? Präzise thermische Verarbeitung für Hochleistungs-ICs